§ 4. Твердение бетона

Прочность бетона нарастает в результате физико-химических процессов взаимодействия цемента с водой, которые нормально проходят в теплых и влажных условиях. Взаимодействие цемента с водой прекращается, если бетон высыхает или замерзает. Раннее высыхание или замерзание бетона непоправимо ухудшает его строение и свойства.

Бетон нуждается в уходе, создающем нормальные условия твердения, в особенности в начальный период после укладки (до 15 — 28 сут). В теплое время года влагу в бетоне сохраняют путем поливки и укрытия. На поверхность свежеуложенного бетона наносят битумную эмульсию или его укрывают полиэтиленовыми и другими пленками.

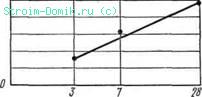

Характер нарастания прочности бетонов, изготовленных на портландцементе и твердевших в нормальных условиях (во влажном воздухе с температурой 18 — 22°С), показан рис. 92.

Рис. 92. Нарастание прочности бетонов в нормальных условиях твердения

Как видно из рис. 92, бетон при нормальных условиях твердения имеет низкую начальную прочность и только через 7 — 14 сут приобретает 60 — 80% марочной прочности.

Для получения такой прочности надо было бы выдерживать изделия в формах в нормальных условиях не менее 7 сут, что потребовало бы громадного количества форм, большого увеличения производственных площадей. Поэтому одной из главных задач в технологии бетона является усовершенствование существующих и разработка новых методов ускорения твердения бетона. Значительный вклад в решение этой задачи внесли П. И. Боженов, А. В. Волженский, О. А. Гершберг, С. А. Миронов, А. В. Нехорошев и др.

Широко применяют методы тепловой обработки бетона, которые дают возможность повысить температуру бетона при обязательном сохранении его влажности. В результате увеличивается скорость химических реакций взаимодействия цемента с водой и значительно повышается начальная (суточная) прочность бетона.

На заводах сборного железобетона чаще всего применяют прогрев изделий при атмосферном давлении в паровоздушной среде с температурой 80 — 85°С или выдерживание в среде насыщенного пара при 100°С. Стремятся применять насыщенный пар, чтобы исключить высыхание бетона и создать условия, благоприятствующие гидратации цемента.

Пропаривание при нормальном давлении осуществляют в пропарочных камерах периодического или непрерывного действия. В первом случае отформованные изделия, находящиеся в формах или на поддонах, загружают в камеру с крышкой, которая имеет водяной затвор, препятствующий потере пара. В камеру подают пар, и температура постепенно (со скоростью 15 — 20°С/ч) повышается до максимальной (80 — 100°С). При этом изделия прогреваются на всю толщину. Затем дается изотермическая выдержка, после

которой изделия медленно охлаждаются. Постепенный подъем температуры и постепенное охлаждение обеспечивают более полную гидратацию цемента и предотвращают появление трещин в изделиях. Продолжительность пропаривания зависит от химико-минералогической характеристики цемента и состава бетона: для изделий из подвижных бетонных смесей — 4 — 8 ч. Режим пропаривания устанавливают после опытной проверки.

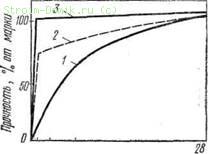

Прочность пропаренного бетона (т. е. примерно через 1 сут после изготовления) составляет около 65 — 75% от марки. Следовательно, пропаривание при нормальном давлении ускоряет твердение бетона примерно в. 7 — 8 раз (рис. 93).

Рис. 93. Кривые нарастания прочности бетона: 1 — нормально твердеющего; 2 — пропаренного при нормальном давлении и температуре 85°С; 3 — пропаренного в автоклаве при давлении насыщенного пара 0,8 МПа и температуре 175°С

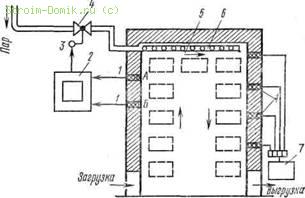

Различают туннельные (горизонтальные) и вертикальные камеры тепловой обработки непрерывного действия. Формы-вагонетки с отформованными изделиями в этих камерах последовательно проходят три зоны: подогрева, изотермической выдержки и охлаждения. В этих камерах процесс тепловой обработки изделий осуществляется с использованием принципа противотока.

Рис. 94. Схема пропарочной камеры непрерывного действия с автоматическим регулированием процесса, тепловой обработки: 1 — датчики температуры; 2 — программный регулятор, настроенный на поддержание заданной температуры в точках А и Б; 3 — электрический исполнительный механизм, приводящий в действие устройство; 4 — устройство, регулирующее подачу пара; 5 — верхняя зона камеры; 6 — перфорированная труба; 7 — автоматический регистратор температуры (по высоте камеры)

Как видно на рис. 94, пар поступает в верхнюю зону камеры (зону изотермического прогрева) через перфорированную трубу. Холодные изделия движутся вверх навстречу все более горячей паровоздушной среде, осле прохождения зоны изотермического прогрева изделия опускаются вниз и постепенно охлаждаются.

Для изделий из ячеистых бетонов весьма эффективно запаривание в автоклаве (рис. 95), осуществляемое насыщенным паром высокого давления (0,8 — 1,3 МПа) с температурой 175 — 193°С.

Рис. 95. Схема испытания бетона на отрыв со скалыванием {вариант с разжимным конусом):

1 — бетон конструкции; 2 — вырываемый бетон; 3 — конус; 4 — рифленые щеки

При электропрогреве бетона в качестве источника тепла используют электрическую энергию. Для прогрева бетона применяют трехфазный переменный ток нормальной частоты (50 Гц). Постоянный ток не пригоден, так как он вызывает разложение (электролиз) воды. Распределение тока в уложенном бетоне осуществляется через металлические электроды, располагаемые или на поверхности бетона (пластинчатые, полосовые), или внутри него (внутренние стержневые и струнные),

Значительный эффект дает применение кратковременного (в течение 5 — 10 мин) электроразогрева бетонной смеси до температуры 80 — 90°С в специальных бункерах током напряжением 380 В. Предварительно разогретую смесь укладывают в формы и уплотняют. Выделение тепла при гидратации цемента способствует поддержанию повышенной температуры твердеющего бетона и ускорению его твердения.

Способ предварительного электроразогрева смеси успешно применяют при зимних бетонных работах.

Обработка лучистой энергией эффективна для тонкостенных полых изделий. Излучатели инфракрасных лучей в виде нагревательных устройств, обогреваемых электрическим током или газом, помещают в пустоты изделий. Стенки изделия поглощают лучистую энергию, которая аккумулируется в бетоне в виде тепла.

Небольшие добавки (хлористого кальция, хлористого натрия, кальцинированной соды, растворимого стекла) ускоряют процессы твердения цемента. Дозировка хлористого кальция составляет 1 — 2% от массы цемента (считая на безводную соль). Увеличение добавки хлористого кальция может привести к коррозии стальной арматуры, а также к появлению высолов на поверхности бетона. Добавка хлористого кальция в 2 — 4 раза увеличивает начальную прочность бетона (в возрасте до 3 сут), а прочность бетона в возрасте 28 сут остается примерно той же, что и без добавки. При введении хлористого кальция надо учитывать, что он оказывает пластифицирующее действие на бетонную смесь и дает возможность на 5 — 6% уменьшить количество воды затворения, а соответственно и расход цемента при изготовлении бетона.

Комплексное использование методов ускорения твердения бетона дает наибольший технико-экономический эффект.