§ 1. Понятие об автоклавной технологии

Производство автоклавных строительных материалов базируется на гидротермальном синтезе гидросиликатов кальция, который осуществляется в реакторе-автоклаве в среде насыщенного водяного пара давлением 0,8 — 1,3 МПа и температурой 175 — 200°С. Для гидротермального синтеза можно использовать при надлежащем обосновании иные параметры автоклавизации, применять обработку не только паром, но и паровоздушной или парогазовой смесью, водой.

Силикатные автоклавные материалы — это бесцементные материалы и изделия (силикатные бетоны, силикатный кирпич, камни, блоки), приготовленные из сырьевой смеси, содержащей известь (гашеную или молотую негашеную), кварцевый песок и воду, которые образуют в процессе автоклавной обработки гидросиликаты кальция:

Са(ОН)2 + Si02 + т Н20 = СаО • Si02 • nHaO

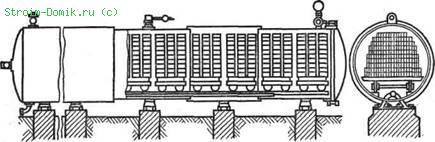

Автоклав представляет собой горизонтально расположенный стальной цилиндр с герметически закрывающимися с торцов крышками (рис. 120).

Рис. 120. Автоклав

Диаметр автоклава — 2,6 — 3,6 м, длина — 21 — 30 м. Автоклав снабжен манометром, показывающим давление пара, и предохранительным клапаном, автоматически открывающимся при повышении давления выше предельного. В нижней части автоклава уложены рельсы, по которым передвигаются загруженные в автоклав вагонетки с изделиями. Автоклав оборудован устройствами для автоматического контроля и управления режимом автоклавной обработки. Для уменьшения теплопотерь автоклав покрыт слоем теплоизоляции.

После загрузки автоклав закрывают и в него постепенно впускают насыщенный пар. Высокая температура при наличии в бетоне воды в капельно-жидком состоянии создает благоприятные условия для химического взаимодействия между гидратом окиси кальция и кремнеземом.

Первый этап — от начала впуска пара до установления в автоклаве температуры 100°С. На этой стадии нагревания наблюдается большой температурный перепад между поверхностью и серединой изделия, достигающий 30 — 50°С и могущий вызвать значительные температурные напряжения и появление трещин.

Второй этап — от начала подъема давления пара до достижения максимального давления в автоклаве — сопровождается повышением температуры от 100°С до максимальной. Пар под давлением проникает в поры изделия и конденсируется в них, изделие прогревается во всем объеме, температурный перепад сокращается до 3 — 5°С.

Третий этап — выдержка изделий при постоянных давлении и температуре; чем выше давление и температура, тем короче продолжительность автоклавизации. Иногда третья стадия может отсутствовать (так называемый «пиковый» режим).

Четвертый этап начинается с момента снижения давления пара и температуры, которое необходимо проводить постепенно. На этом этапе внутренние напряжения в изделиях возникают вследствие разности температуры и давления в материале и в автоклаве.

Пятый этап — остывание изделий от 100 до 18 — 20°С.

Шестой этап — вакуумирование (может добавляться). При вакуумировании давление водяного пара внутри изделий примерно на 0,02 МПа выше, чем в автоклаве, поэтому происходит подсушка изделий и более быстрое их остывание.

Следовательно, прочность автоклавных материалов формируется в результате взаимодействия двух процессов: 1) структурообразования, обусловленного синтезом гидросиликатов кальция и 2) деструктивного, обусловленного внутренними напряжениями.

Для снижения внутренних напряжений автоклавную обработку проводят по определенному режиму, включающему постепенный подъем давления пара в течение 1,5 — 2 ч, изотермическую выдержку изделий в автоклаве при температуре 175 — 200°С и давлении 0,8 — 1,3 МПа в течение 4 — 8ч и снижение давления пара в течение 2 — 4 ч. После автоклавной обработки продолжительностью 8 — 14 ч получают силикатные бетоны и силикатный кирпич.