Ангидритовый цемент, как воздушное вяжущее, нельзя применять для службы в воде, как стоячей, так и проточной, и в условиях сырого грунта.

Установлено, что механическая прочность этого цемента при; насыщении водой снижается на 50—60%, и при высыхании снова восстанавливается почти до прежнего уровня.

Водостойкость его повышается, если в качестве катализатора применяют доменные шлаки (гранулированные и негранулированные), портландцемент, прокаленный при 700—800° каолин или глину, обработанные серной кислотой; золы и шлаки некоторых углей в смеси с известью и с добавкой мылонафта, или сульфитно-спиртовой барды, кремнеорганических соединений, пластмасс и др. Из указанных добавок наибольшее влияние на водостойкость ангидритового цемента оказывают основные доменные шлаки с добавкой 1—1,5% СаО1.

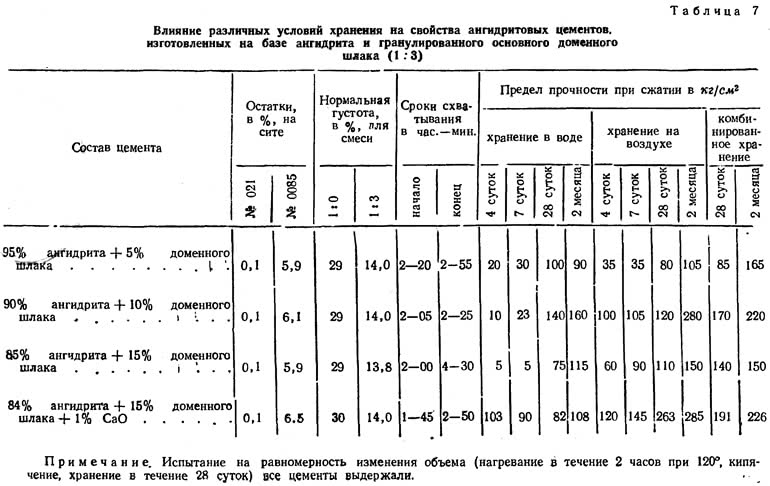

Из данных, приведенных в табл. 7, видно, что прочность ангидритового цемента, изготовленного с добавкой в качестве катализатора бисульфата натрия, при хранении в воде с течением времени значительно снижается, между тем если к нему добавлять гранулированный основной доменный шлак, то прочность цемента будет постепенно возрастать. На прочность ангидритового цемента с гранулированным основным доменным шлаком благоприятно действует комбинированное хранение.

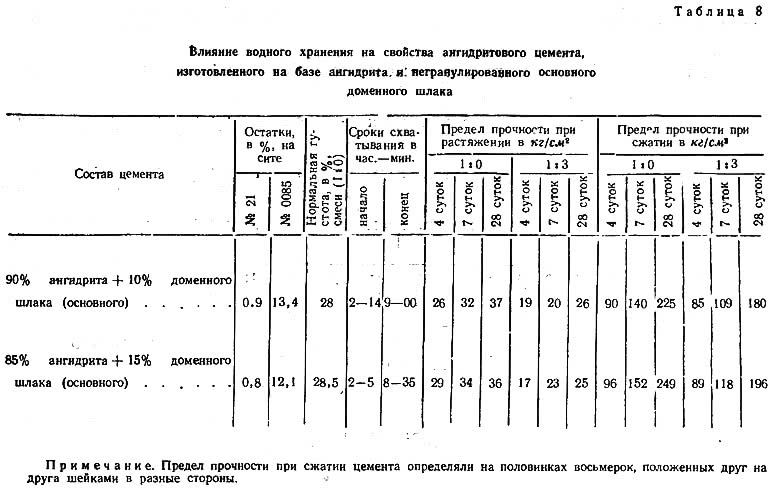

Прочность ангидритового цемента при хранении в воде возрастает и в том случае, если в качестве добавки применяют не-гранулированный основной доменный шлак (табл. 8). Интервал между началом и концом схватывания ангидритового цемента при добавке негранулированного шлака, по сравнению с добавкой гранулированного шлака, значительно увеличивается.

Чтобы повысить не только водостойкость, но и прочность ангидритового цемента, к ангидриту следует добавить золу каменного угля, обогащенную известью.

Зола обогащается при сжигании углей в пылевидном состоянии с известняком или мелом. В этом случае получается тесная смесь тонкодисперсной золы, свободной извести и некоторого количества силикатов, алюминатов и ферритов кальция, образовавшихся в результате взаимодействия между известью и компонентами золы; получаемый так называемый ТЭЦ-цемент содержит от 32 до 48% извести и от 7,5 до 25% глинозема, причем количество свободной извести колеблется в пределах 10—20%. Обогащение золы известью может производиться также и после сжигания угля в пылевидном состоянии.

Сочетание ангидрита с золой, обогащенной известью, дает большой эффект, так как известь, находясь в активном состоянии, выполняет роль катализатора при гидратации ангидрита.

В цементе, состоящем из ангидрита и обогащенной золы ТЭЦ, при затворении водой происходит гидратация силикатов, алюминатов и ферритов кальция. При этом образуются гидраты указанных соединений, которые являются гидравлическими компонентами золы, получаемой при пылевидном сжигании угля в смеси с известняком. Эти гидратированные компоненты, находясь в коллоидном состоянии, обволакивают частички нерастворимого ангидрита и придают ему гидравличность.

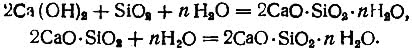

Непрореагировавший в процессе сжигания угля кремнезем, находясь в золе в тонкодисперсном состоянии, при гидратации взаимодействует со свободной известью и дает гидросиликаты кальция (наряду с теми гидросиликатами, которые получаются в ходе гидратации образовавшегося при сжигании угля двухкальциевого силиката). Эти реакции протекают согласно следующим уравнениям:

Алюминаты кальция, реагируя с сернокислым кальцием в присутствии извести, как и гидроалюминаты, образуют сульфо алюминаты кальция; ферриты кальция будут действовать аналогичным образом, образуя вместо сульфоалюминатов сульфоферриты кальция.

Наличие же в обогащенной золе ТЭЦ CaS вызывает появление в твердеющем цементе сульфгидрата кальция и гидрата окиси кальция, которые в момент своего образования отличаются особо высокой активностью. Таким образом, свободная известь действует как катализатор ангидрита, а оставшийся кремнезем и другие непрореагировавшие компоненты золы заполняют поры, уплотняют цемент и повышают его прочность, а также гидравличность. Следовательно, обогащенная зола ТЭЦ, согласно этим теоретическим предпосылкам, должна представлять собой новый вид цемента, обладающего повышенной прочностью и гидравличностью.

Для экспериментальной проверки указанных теоретических представлений были проведены соответствующие опыты по получению ангидрито-зольного цемента и изучению его свойств2.

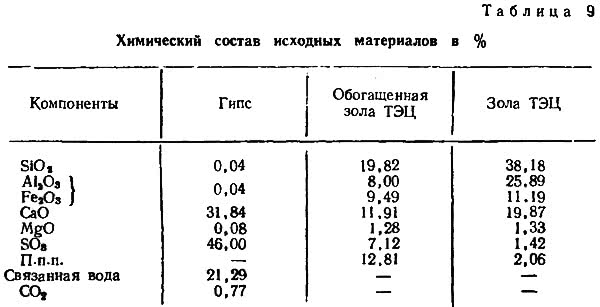

В качестве исходных материалов были использованы двуводный гипс Усть-Камского месторождения, обогащенная зола ТЭЦ в процессе сжигания угля и зола ТЭЦ.

В табл. 9 приведены данные о химическом составе исходных материалов:

Гипс обжигали при 700°, после чего измельчали до 6—8% остатка на сите № 0085. Полученный ангидрит смешивали с обогащенной золой или с золой ТЭЦ в различных дозировках, после чего испытывали его физико-механические свойства.

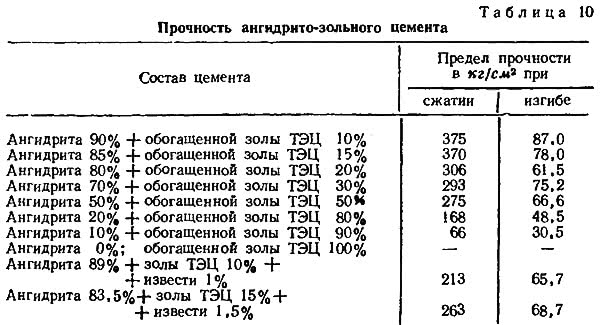

Предел прочности цемента при сжатии и изгибе определяли на малых образцах, изготовленных из пластичных растворов с песком (1:3). Сформованные образцы выдерживали 3 суток во влажной среде, после чего подвергали сушке при 60° до постоянного веса. Водоцементное отношение составляло 0,33. Полученные результаты испытаний представлены в табл. 10.

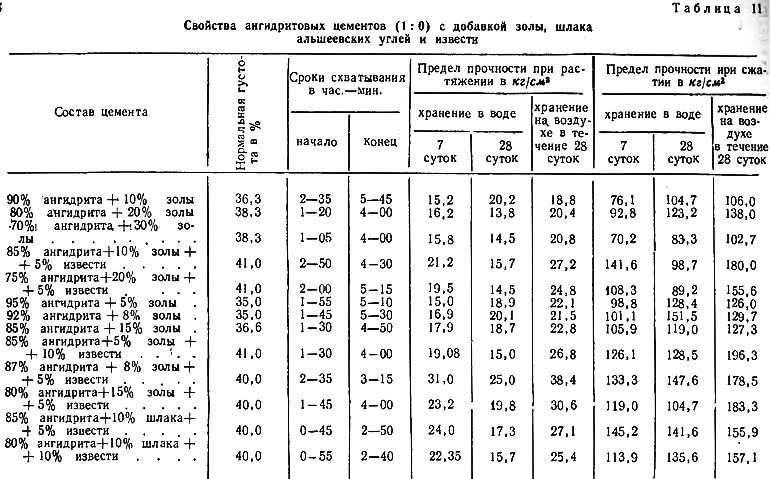

Исследованы были также золы и шлаки альшеевских углей3. Ангидритовый цемент был получен путем помола искусственного ангидрита с добавкой золы, а также шлака альшеевских углей и извести. Тонкость помола цемента: остаток на сите № 021 — 1% и на сите № 0085 — 18%; раствор цемента 1:0; образцы цемента хранились на воздухе и в воде.

Из данных табл. 11 видно, что прочность этого цемента не снижается при хранении в воде на протяжении 28 суток (в отдельных случаях предел прочности при сжатии образцов, хранившихся в воде, даже превышает предел прочности образцов, при хранении их на воздухе), но с течением времени при водном хранении она несколько снижается по сравнению с прочностью образцов, хранившихся на воздухе.

Повышения прочности ангидритового цемента, и его водоустойчивости можно добиться также путем совместного помола ангидрита (полученного обжигом гипса при температуре около 600—700°) и обожженного при 700—800° каолина или глины, обработанной после обжига серной кислотой. При этом может быть (применена отбросная серная кислота (после нитрования или с гвоздильных заводов).

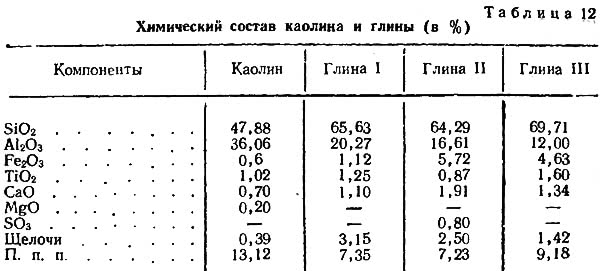

При исследовании возможности получения такого цемента нами в качестве исходного сырья был использован гипс следующего химического состава (в %): СаО — 32,34; Al2O3 — 0,32; Fe2O3 — 0,41; MgO — 0,18; SiO2 — 0 68; SO3 — 45,27 и п.п.п. — 20,78. Каолин применяли вторичный, владимирского месторождения, а глину — харьковскую и светлановскую (Донбасс). Результаты химического анализа каолина и глины приведены в табл. 12.

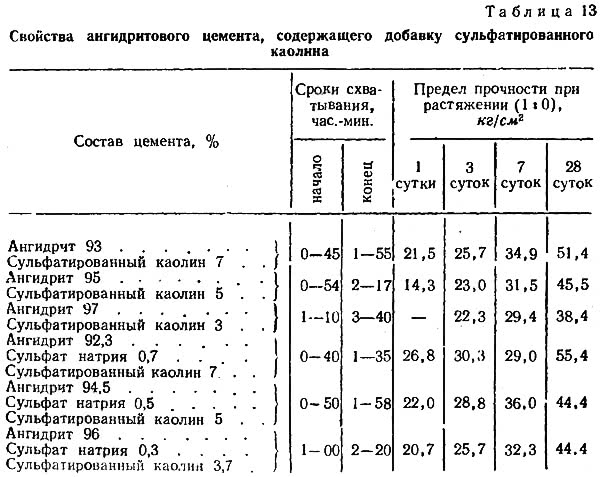

Глину и каолин обжигали при 750°, измельчали, а затем обрабатывали серной кислотой; при этом на 100 кг глины пошло около 58 кг серной кислоты 60°Be?. При обработке глины массу размешивали, а затем подсушивали. К ангидриту добавляли от 3 до 7% сухой сульфатированной глины. В некоторых случаях к смеси ангидрита с сульфатированной глиной при помоле добавлялось еще 0,3—0,7% сульфата натрия Воды затворения было 35%.

Тонкость помола смеси соответствовала остатку на сите № 0085 около 15% и на сите № 021 — около 2%. Данные о результатах испытаний полученных цементов приведены в табл. 13.

Из приведенных данных видно, что с уменьшением добавки сульфатированного каолина прочность ангидритового цемента понижается. Введение сульфата натрия не приводит к значительному повышению прочности цемента. Сроки схватывания при введении сульфата натрия лишь незначительно ускоряются. При введении более 5% сульфата натрия на поверхности затвердевшего цементного камня появляются выцветы. Ангидритовый цемент, полученный при добавке сульфатированнош каолина, отличается белизной, плотностью и повышенной водостойкостью.

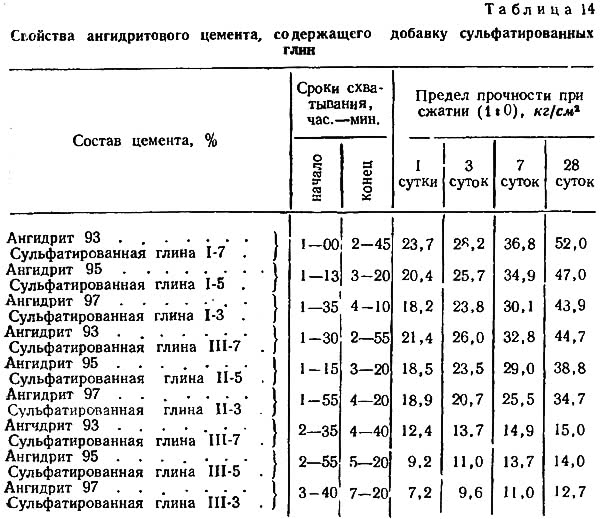

Данные о результатах физико механических испытаний ангидритового цемента с добавкой сульфатированных глин, содержащих различное количество глинозема (от 12 до 20 %ч), приведены в табл. 14.

Как видим, добавка к ангидриту 7% глины I, содержащей 20,27% глинозема и обработанной серной кислотой, позволяет получить ангидритовый цемент с пределом прочности при растяжении в возрасте 28 суток 52 кг/см2, т. е. немного выше, чем при добавке каолина.

Сроки схватывания цемента при этом несколько сокращаются. С понижением содержания глинозема в глине предел прочности снижается, а сроки схватывания замедляются.

Следует отметить, что действие сульфатированных каолина Или глины аналогично влиянию сернокислого глинозема, который в данном случае образуется в результате взаимодействия активного глинозема каолина или глины с серной кислотой. Кремнезем сульфатированных каолина или глины, находясь в танкодисперсном состоянии, способствует уплотнению цементного камня.

Нами был испытан ангидритовый цемент оптимального состава в стандартных пластичных образцах (1:0) при том же режиме хранения. Предел прочности при сжатии оказался равным 331 кг/см2, а при растяжении — 24,5 кг/см2. Равномерность изменения объема была испытана путем выдерживания лепешек при 120° (что предусматривается стандартом на ангидритовый цемент), а также погружением лепешек в холодную воду, выдерживанием в парах воды и кипячением (что предусматривается стандартами на гидравлические вяжущие вещества). Водоцементное отношение во всех случаях составляло 0,36.

Образцы из ангидритового Цемента все испытания выдержали; не выдержали испытания образцы из обогащенной золы ТЭЦ без добавки ангидрита и содержавшие 10% ангидрита.

Исследования показали; что начало схватывания ангидритового цемента с небольшой дозировкой обогащенной золы ТЭЦ (до 30%) колеблется в пределах 30—50 мин., а конец схватывания — в пределах 2—2,5 час. По мере увеличения содержания обогащенной золы ТЭЦ сроки схватывания замедляются.

Таким образом, обогащенная известью зола углей, сжигаемых в пылевидном состоянии в смеси с известняком, ускоряет гидратацию ангидрита и повышает прочность, а также водостойкость получаемого цемента.

Примечания

1. Основные доменные шлаки должны содержать не менее 45% СаО, не менее 8—9% Al2O3 и не более 3% MnO.

2. П. П. Будников и Ю. М. Бутт. Доклады АН СССР, 48, № 6, 446 (1945); «Цемент», № 7, 9 (1947).

3. Химический состав золы: SiO2 — 52,20%, Al2O3 — 17,62%, Fe2O3 — 8,20%, СаО — 8,20%, MgO — 2,57%, потеря при прокаливании — 4,2%. Химический состав шлака: SiO2 — 41,58%, Al2O3 — 19,04%, Fe2O3 — 5,00%, СаО — 7,14%, MgO — 1,78%, потеря при прокаливании — 22,36%.