Материалы и требования к ним

Для изготовления ячеистою бетона необходимы следующие основные материалы, вяжущее, кремнеземистый компонент, газообразователь или пенообразователь, добавка гипса и вода.

В качестве вяжущего применяют следующие материалы: портландцементы, молотую известь-кипелку, известь-кипелку с добавкой портландцемента (смешанное вяжущее), молотые доменные шлаки с активизаторами в виде молотой извести-кипелки и гипса (известково-шлаковый цемент) и нефелиновый цемент.

Применение портландцемента в качестве одного основного вяжущего для изготовления автоклавных ячеистых бетонов, как уже отмечалось ранее, экономически неоправданно. Тем не менее отдельные отечественные заводы и некоторые зарубежные фирмы применяют портландцемент, что связано с определенными местными условиями. При использовании портландцемента в производстве крупноразмерных изделий предпочтение следует отдавать алитовым и малоалюминатным цементам с содержанием в клинкере трехкальциевого алюмината не более 6%. Начало схватывания цемента — от 1 до 2 ч и конец схватывания — не позднее 4 ч. Удельная поверхность цемента, определяемая на при боре ПСХ-2, должна быть в пределах 2500—3000 см2/г для конструктивного и конструктивно-теплоизоляционного и 3000—4000 см2/г для теплоизоляционного ячеистого бетона. В остальном цемент должен удовлетворять требованиям ГОСТ 10178—62.

Использование в качестве основного вяжущего для производства различных видов автоклавных изделий известково-шлакового и нефелинового цементов позволяет без применения портландцемента получать газобетон высокого качества. Это стало возможным в результате целого ряда исследовательских работ, проведенных П. И. Боженовым, А. В. Волжсиским, А. Ь. Саталкиным и др. [12, 20, 74].

Из известково-шлаковых цементов рекомендуется применять в первую очередь те, которые приготовлены на гранулированных шлаках (основных, нейтральных и кислых). Могут быть также применены известково-шлаковые цементы, приготовленные на отвальных шлаках при условии, что величина их модуля основности составляет не менее 0,6 и величина модуля активности не менее 0,4. Начало схватывания известково-шлакового цемента должно быть не позднее 2 ч; его удельная поверхность — не менее 4000 см2/г (по прибору ПСХ-2); количество активной СаО не менее 10% (по весу).

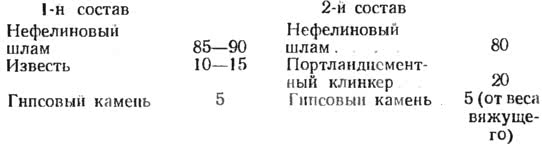

Нефелиновый цемент должен иметь удельную поверхность 3000—3500 см2/г и следующие сроки схватываний начало — не ранее 30 мин и не позднее 1,5 ч, коней — не позднее чем через 6 ч [13]. Суммарное содержание щелочей (K2O+Na2O) в нефелиновом цементе не должно превышать 2%. Цемент должен обладать равномерностью изменения объема. Рекомендуются следующие составы нефелинового цемента (в %):

Молотая известь-кипелка должна удовлетворять требованиям ГОСТ 9179—70 «Известь строительная». При изготовлении крупных изделий предусматривается применение молотой извести-кипелки не ниже второго сорта, содержащей не более 3% окиси магния. Содержание в извести активных СаО и MgO должно быть не менее 70%, количество «пережога» — не более 2%; скорость гашения должна составлять от 5 до 25 мин.

Известь-кипелку измельчают в двухкамерных шаровых мельницах до получения очень тонкого порошка. Для предупреждения при помоле комкования частичек извести целесообразен совместный ее помол с немолотым сухим песком при соотношении 1:0,2 (известь:песок). При изготовлении крупных изделий тонкость помола извести должна быть такой, чтобы при полном прохождении через сито 02 остаток на сите 009 был не более 15%. При определении прибором ПСХ-2 (Товарова) удельная поверхность молотой извести-кипелки должна составлять не менее 3500—4000 см2/г. Степень измельчения зависит от количества материала, подаваемого для размола в мельницу, и продолжительности помола. Для получения материала с постоянной топкостью помола необходимо обеспечить нормальный режим работы мельницы, подобрать вес и размер мелющих тел, догружая их по мере износа через каждые 10—15 дней.

Наиболее распространенным кремнеземистым компонентом при изготовлении автоклавных ячеистых бетонов является песок. От качества песка в значительной степени зависит получение крупных изделий без трещин. Исходя из этого целесообразнее всего применять чистые кварцевые пески, содержащие пе менее 90% кремнезема. Можно использовать пески, в том числе и барханные, с меньшим содержанием кремнезема, сели изделия, полученные из этих песков, будут надлежащего качества, без трещин.

Следует учитывать, что примеси, встречающиеся в песке, также существенно влияют на качество ячеистого бетона. Особо отрицательное влияние оказывают илистые примеси и глины. Их содержание не должно превышать более 3%. Если глинистые частицы содержат минералы типа монтмориллонита, то их количество не должно превышать 1%. В остальном песок должен удовлетворять требованиям ГОСТ 8736—67.

Песок перед употреблением подвергают помолу. Размалывают песок по мокрому способу. При этом отпадает необходимость сушить песок в специальных сушильных барабанах и значительно улучшаются санитарно-гигиенические условия в помольном отделении. По удельной поверхности (на приборе Товарова) тонкость помола веска должна быть в пределах 2500—3000 см2/г. При помоле песка в мельницу подается вода до получения шлама объемного веса 2000—2500 кг/м3.

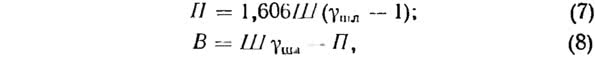

Количество песка и воды, содержащихся в шламе, и зависимости от объемного веса определяют по формулам:

где П количество песка в кг, III — количество шлама в л; ?шл — объемный вес шлама в кг/л; В — количество воды, содержащейся в шламе, в л.

П. Р. Таубе для ускорения процесса помола и получения шлама с пластичными свойствами рекомендует вводить ПАВ.

Взамен молотого песка в качестве кремнеземистого компонента можно применять золу-унос. Зола-унос от сжигания бурых и каменных углей должна содержать стекловидных и оплавленных частиц не менее 50%, потерн при прокаливании для бурых углей пе выше 3% в для каменных — пе более 5%, удельная поверхность золы, определенная на ПСХ-2, должна быть в пределах 3000—5000 см2/г, набухание в воде не выше 5% [58]. Золу-унос обычно применяют непосредственно от электрофильтров ТЭЦ (по опыту Ступинского завода ячеистого бетона). Зола-унос в отвалах не однородна по составу и загрязнена различными примесями, поэтому в ячеистых бетонах она применяется очень редко

Чтобы окончательно установить пригодность вяжущего и кремнеземистого компонента для производства ячеистых бетонов, в каждом отдельном случае необходимо изготовить опытную партию изделий. В качестве газообразователя применяют алюминиевую пудру. В СССР выпускают алюминиевую пудру четырех марок (ГОСТ 5494—50). Характеристика пудры различных марок приведена в табл. 3. Для производства газобетона целесообразнее всего применять пудру марки ПАК-З или ПАК-2. Алюминиевую пудру необходимо предварительно обработать для удаления жировой пленки (парафина), которой она покрывается в процессе изготовления на заводах. Парафинированные частицы алюминиевой пудры имеют гидрофобные, не смачиваемые водой поверхности. При перемешивании с раствором такую пудру не удается равномерно распределить по всей смеси, что ухудшает структуру газобетона. Кроме того, пленка парафина замедляет процесс выделения водорода. В связи с этим для удаления пленки алюминиевую пудру предварительно прокаливают в электрических печах при температуре 200—250°С в течение 4 ч. Для предотвращения взрыва при воспламенении эту работу проводят в специально отведенных помещениях.

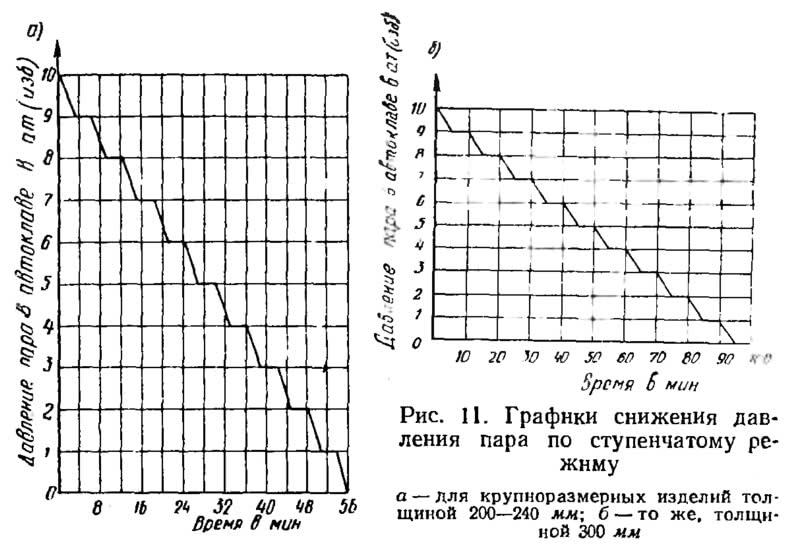

При назначении ступенчатого режима снижения давания пара (рис. 11) для крупноразмерных изделий толщиной 200—300 мм из газобетона объемного веса 600—800 кг/м3 необходимо, чтобы критический перепад давления (КПД) удовлетворял условию: КПД?1,2 ат. Для аналогичных изделий из конструктивного газобетона объемного веса 900—1000 кг/м3 КПД?1,5 ат.

После снижения давления производится вакуумирование автоклава по способу МИИТа до остаточного давления 150 мм. рт. ст. — при этом влажность ячеистого бетона уменьшается на 7—5%, температура снижается до 60°С.

Рекомендуемые отимальные режимы автоклавной обработки различных изделии из ячеистого бетона приведены в табл. 7. После автоклавной обработки изделия извлекаются из форм и подвергаются соответствующей отделке согласно рекомендациям СН 277-70.