§ 2. Понятие об изготовлении асбестоцементных изделий

Производство асбестоцементных изделий включает следующие операции: 1) расщепление (распушка) асбеста на тонкие волокна; 2) приготовление асбестоцементной суспензии; 3) отфильтрование из жидкой асбестоцементной массы тонкого полотна; 4) формование из него изделий: волнистых (кровельных) и плоских листов, труб, вентиляционных коробов и др.; придание изделиям нужной плотности и формы путем прессования, выгибания, резки (для обеспечения нужных размеров); 5) твердение изделий в пропарочных камерах, водных бассейнах, в автоклавах и выдерживание их в утепленных складках до приобретения нужной прочности.

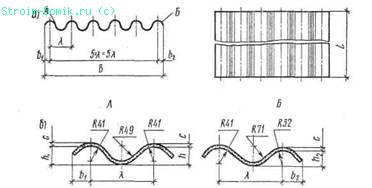

Рис. 118. Асбестоцементные волнистые листы унифицированного профиля: а — профиль листа; б — детали профиля

Распушку асбеста производят, обрабатывая его на бегунах, а затем в голлендере. Голлендер представляет собой резервуар, внутри которого вращается барабан с ножами. В голлендоре смешивают цемент, воду и асбест. Из голлендера полученная масса идет в ковшевую мешалку, а затем поступает в формовочную машину (листоформовочную или трубоформовочную). Рабочая часть листоформовочной машины состоит из ванны с асбестоцементной суспензией и полого каркасного барабана, обтянутого металлической сет-, кой. При вращении барабана на металлической сетке отфильтровывается тонкий слой асбестоцемента, который снимает бесконечная лента технического сукна и переносит на металлический форматный барабан, навивающий концентрические слои асбестоцементной смеси. Когда слой асбестоцемента на форматном барабане достигнет нужной толщины, его разрезают по образующей цилиндра. Получаемый сырой асбестоцементный лист поступает на конвейер для дальнейшей обработки: его разрезают по требуемым размерам, прессуют под давлением 30 — 40 МПа, а для получения профилированных листов волнируют. Асбестоцементные листы СВ и УВ имеют одну пониженную волну 1 (рис. 118, б), которая при монтаже кровли должна быть перекрыта волной нормальной высоты соседнего листа.

Для изготовления труб применяют съемные форматные барабаны, диаметр которых соответствует внутреннему диаметру трубы. Навивающиеся на сердечник слои асбестоцементной массы опрессовываются. Когда стенка трубы достигнет нужной толщины, форматный барабан (сердечник) снимают и устанавливают новый. Отформованную же трубу снимают с форматного барабана и отправляют в водные бассейны или пропарочные камеры. Твердение изделий завершается в утепленных складах.

Кроме описанного выше «мокрого способа» формования асбестоцементных изделий применяют полусухой и сухой способы.

При полусухом способе изделия формуют из концентрированной (сметанообразной) массы с влажностью 30 — 35% на специальных машинах бесслойного формования изделий при сильном уплотнении.

При сухом способе формования производят распушку асбеста и смешивание его с цементом и молотым песком в сухом состоянии. Затем эту смесь, увлажненную до 14 — 16%, уплотняют на конвейерной линии под прессом или валками; изделия (плитки для полов и облицовки) твердеют в автоклавах при температуре 175°С.