Заглаживание поверхности забетонированных монолитных инструкций, особенно таких, как полы, обеспечивает получение поверхности необходимого качества, увеличивает прочность поверхности бетонного пола на истирание, повышает его морозостойкость и водонепроницаемость. Заглаживание поверхностей больших горизонтальных площадей обычно производят с помощью гладилок. Более тщательно выравнивают поверхности деревянными рейками (правилами) и полутерками. Затирка поверхностей монолитных балок и колонн производится кельмой. Сбивается (выступающий щебень, и получающиеся при этом углубления заполняются раствором.

При малых объемах работ окончательную отделку поверхности бетонного пола производят брезентовой прорезиненной лентой шириной 300...400 мм, концы которой прикреплены к валикам. Длину ленты выполняют на 1...1,5 м больше ширины обрабатываемой полосы. Рабочие с лентой идут последовательно за бетонщиками, заглаживая поверхность полосы, уложенной примерно на 0,5 ч раньше, К этому времени на поверхности бетона выступает тонкая пленка цементного молока, которая снимается лентой.

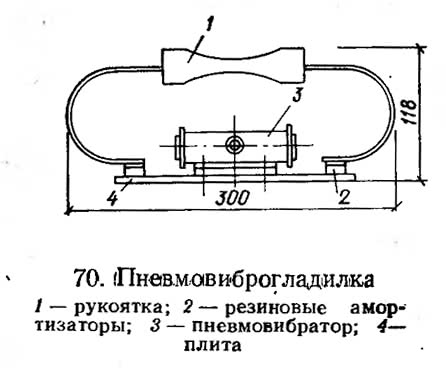

Киевский завод электроизмерительной аппаратуры Главэнергостроймеханизации выпускает пневмовиброгладилку (рис. 70), которая предназначена для разравнивания и заглаживания поверхности свежеуложенного бетона или цементно-песчаного раствора в стесненных условиях или в труднодоступных местах, например в примыканиях к стенам, фундаментам, стенкам каналов и др. С одной позиции, занимаемой рабочим, гладилкой можно обработать около 0,5 м2 площади. Гладилка удобна и проста в обслуживании (табл. 47).

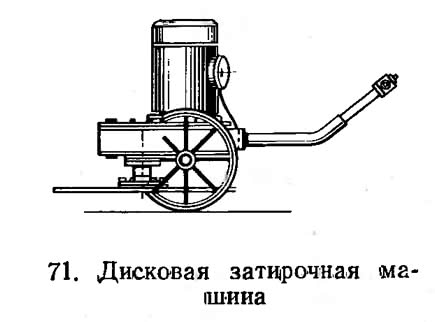

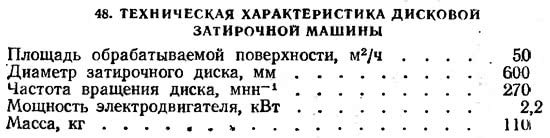

Дисковые машины помимо выравнивания и заглаживания обрабатываемой поверхности бетона обеспечивают одновременно его уплотнение на глубину до 5 см.

Диск выполняется из специальных сортов стали и имеет заваленную кромку, что исключает врезание его в обрабатываемую поверхность (табл. 48).

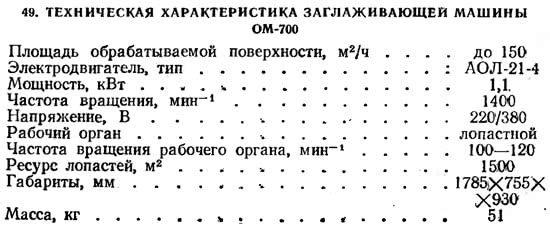

Вильнюсский опытно-экспериментальный механический завод Минстроя ЛитССР изготовляет трехлопастную затирочную машину ОМ-700, разработанную Воронежским трестом № 4 Минстроя СССР и СК.Б Земмаш Минстройдормаша.

Машина состоит из электродвигателя, редуктора, лопастей, защитного круга и рукоятки. Металлические заглаживающие лопасти крепятся через упругошарнирный элемент к выходному валу редуктора. Конструкция сборочной единицы крепления лопастей допускает плавную регулировку их наклона к горизонту. Электродвигатель машины включается клавишным выключателем, установленным на рукоятке, который автоматически отключает двигатель при снятии руки с рукоятки.

Защитный круг служит для предохранения лопастей от повреждения при работе в стесненных условиях.

Затирка поверхности производится после укладки и уплотнения бетонной смеси и набора бетоном определенной прочности. Бетонные полы заглаживаются через 4...12 ч с момента укладки, а растворные стяжки — через 8...16 ч. Время выдержки зависит от микроклимата в помещении, где ведутся работы. При этом прочность уложенного бетона должна достигать 0,6...0,8 мПа. На поверхности бетона при хождении остаются легкие следы.

Подготовленная к заглаживанию поверхность не должна иметь выступающих камней, наплывов и больших неровностей.

Перед началом работы с лопастной заглаживающей машиной лопасти устанавливают под рабочим углом 5—10° к горизонту. В указанных пределах угол наклона тем больше, чем тверже поверхность.

Правильность выбора угла наклона визуально проверяют пробной обработкой бетонной полосы. Направление вращения лопастей — по часовой стрелке, его проверяют, когда машина перевернута лопастями вверх.

После схватывания уложенного бетона до указанной прочности производят черновую обработку поверхности, при которой устраняют незначительные дефекты, допущенные при укладке и разравнивании бетона, при этом также формируется отделочный горизонт. На этой стадии обработки работающий не стремится к затирке следов вращающихся лопастей.

После черновой обработки поверхность выдерживают 1—6 ч и затем отделывают окончательно.

Ввиду многообразия факторов, влияющих на скорость твердения бетона, на практике следует устанавливать время начала заглаживания поверхности бетонной полосы путем пробной обработки небольших участков.

Если бетонные поверхности несколько передержаны по набранной прочности, то их черновую обработку рекомендуется вести с водным орошением.

Такую мокрую затирку производят до образования цементного пастообразного слоя, после чего выдерживают в течение 1—3 ч и окончательно затирают.

При хорошем качестве затирки у передержанных покрытий снижается прочность поверхностного слоя. Кроме того, уменьшается ресурс лопастей, производительность машины уменьшается вдвое.

Бетонные поверхности, выдержанные более 30 ч, к обработке машиной ОМ-700 непригодны.

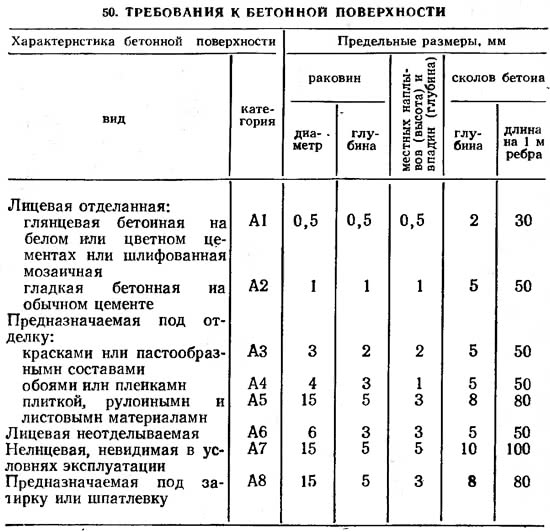

Качество заглаживания бетонной поверхности оценивается по ГОСТ 13015—75. Требования к качеству поверхности устанавливаются для конкретных конструкций в стандартах и технических условиях в зависимости от их назначения, способа отделки и условий эксплуатации.

Бетонные поверхности подразделяются на не требующие последующей обработки (от А1 до А7) и на требующие дополнительной обработки (табл. 50).

Число раковин допустимых размеров на любом участке бетонной поверхности площадью 0,04 м2 (200Х200 мм) не должно превышать двух на поверхностях категории А1 и пяти — на поверхностях категории А2. На бетонных поверхностях не допускаются жировые и ржавые пятна.