Укладку бетонной смеси при устройстве бетонных покрытий производят на предварительно уплотненный, очищенный от мусора песчаный, гравийный или щебеночный подстилающий слой.

Для устройства подстилающего слоя можно применять самоходный виброуллотнитель сыпучих материалов Д-360.

Сыпучие материалы самосвалами подают и выгружают на подготавливаемую к бетонированию полосу. Затем самоходным виброуплотнителем выгруженные на основание сыпучие материалы разравнивают и уплотняют.

Полосы, подготавливаемые к бетонированию, ограждают с обеих сторон маячными досками, выставляемыми по ширине полосы с помощью шаблонов, а по высоте — с помощью нивелира по проектной отметке поверхности бетонной подготовки.

На рабочую площадку бетон транспортируют самосвалами, тележками, бадьями или бетононасосами. В случае, если пол не является армированным, бетон укладывают с самосвала или тележки непосредственно в центре секции, подлежащей заливке. Если пол армирован, бетон сгружают либо опрокидыванием вбок, либо при этом используют мостики.

При укладке бетона не допускается сдвигание с места конструкционной арматуры, и так же арматура не может использоваться для перемещения по ней или для установки на нее опор мостков. При этом может потребоваться регулировка установки арматурной сетки.

При укладке, бетона с помощью крана и бадьи следует равномерно распределить бетон на поверхности, избегая использования глубинного вибратора. Наиболее просто и быстро подача бетона осуществляется бетононасосами, которые обеспечивают распределение смеси.

Консистенция бетонной смеси должна быть в пределах от малоподвижной до пластичной. При перекачке и вакуумной обработке обычно используют бетонную смесь малоподвижной консистенции.

Для образования деформационных швов боковые грани забетонированных плит, образующих деформационные швы, перед бетонированием промежуточных полос обмазывают горячим битумом марки БН-III слоем 1,5...2 мм.

Усадочные швы образуют заглублением в свежеуложенный бетон металлической полосы шириной 80—100 мм и толщиной 4—5 мм, заглубляемой на треть толщины бетонной подготовки. Полоса остается в бетоне на 20—40 мин, после чего ее извлекают. После затвердения бетона образованные усадочные швы заполняют горячим битумом или цементным раствором.

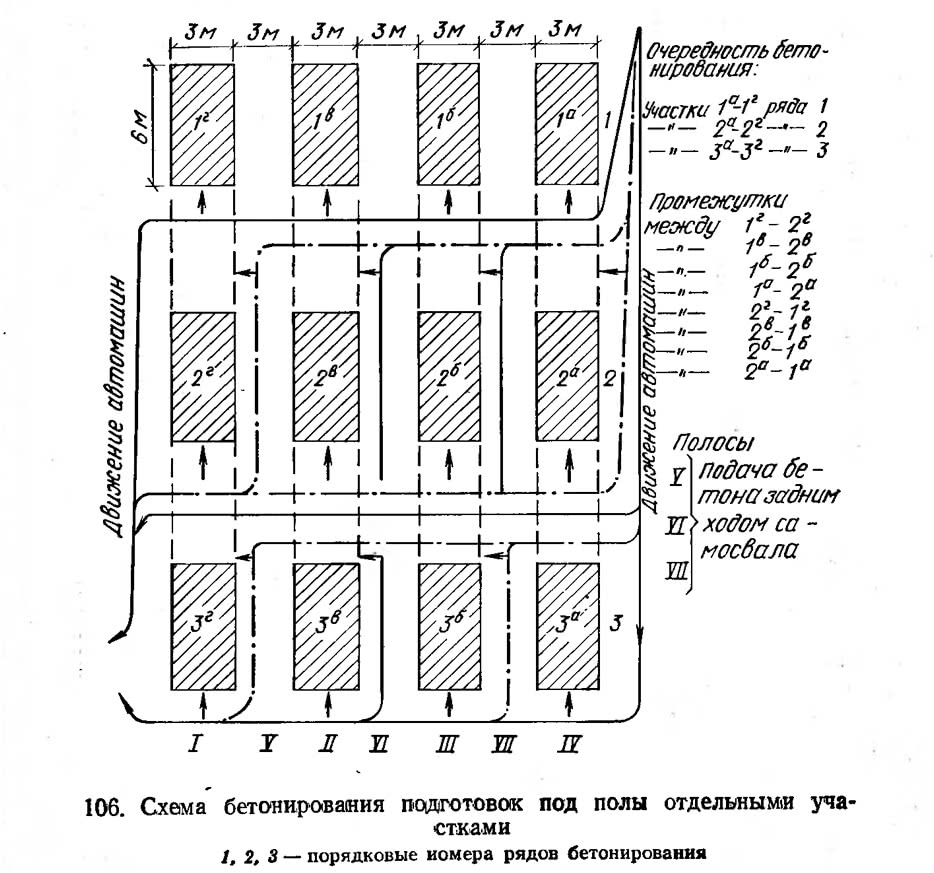

При устройстве бетонных подготовок около фундаментов, приямков, каналов отдельными участками бетонирование их необходимо вести с очередностью, обеспечивающей наименее трудоемкую подачу бетонной смеси к этим участкам, ее разравнивание, укладку и уплотнение.

Маячные рейки (доски) изготовляют из' досок толщиной 4—6 см и шириной, равной высоте бетонируемой подготовки, и крепят к основанию деревянными колышками, забиваемыми на глубину не менее 30 см. Расстояние между колышками не более 1,5 м. Верхнюю грань маячной доски обрабатывают фуганком для снижения трения при перемещении по ней виброрейки. В качестве маячных реек могут быть применены инвентарные многооборачиваемые металлические конструкции, например швеллеры.

Требуемый проектом уклон бетонной подготовки обеспечивают или планировкой основания, или самим подстилающим слоем, в последнем случае верхнюю или нижнюю грань маячных досок срезают по уклону.

При бетонировании подготовки отдельными участками следует изготовлять сборно-разборные инвентарные деревянные или металлические маячные опалубки. Соединения элементов таких опалубок должны быть надежными и обеспечивать быструю и легкую сборку и разборку опалубки у места ее установки.

В качестве быстросъемного соединения инвентарных металлических элементов опалубки может быть применено клиновое соединение. На поверхности металлических реек, соприкасающихся с бетоном, наносят смазку или обкладывают их толем.

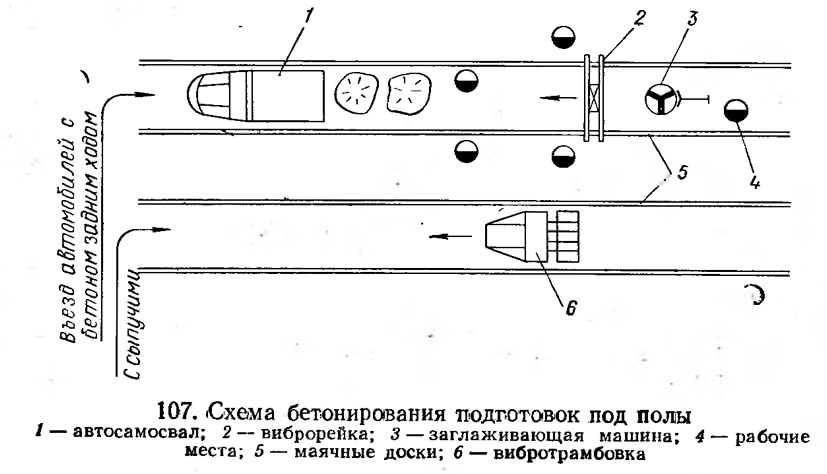

Производство малых объемов бетонирования подготовок рекомендуется выполнять по простейшей схеме (рис. 107). Самосвал или автобетоновоз при этом может заезжать для выгрузки бетона в пределы бетонируемой полосы или подъезжать сбоку вне ее выгрузочной стороной кузова и выгружать бетонную смесь за маячные доски. Автобетоносмеситель также может подъезжать за маячные доски сбоку и выгружать бетонную смесь на бетонируемую полосу через лоток, которым он оснащен.

Для производства бетонных работ по указанной схеме рекомендуется применять комплект ручного инструмента и инвентаря (табл. 76), выдаваемый звену рабочих.

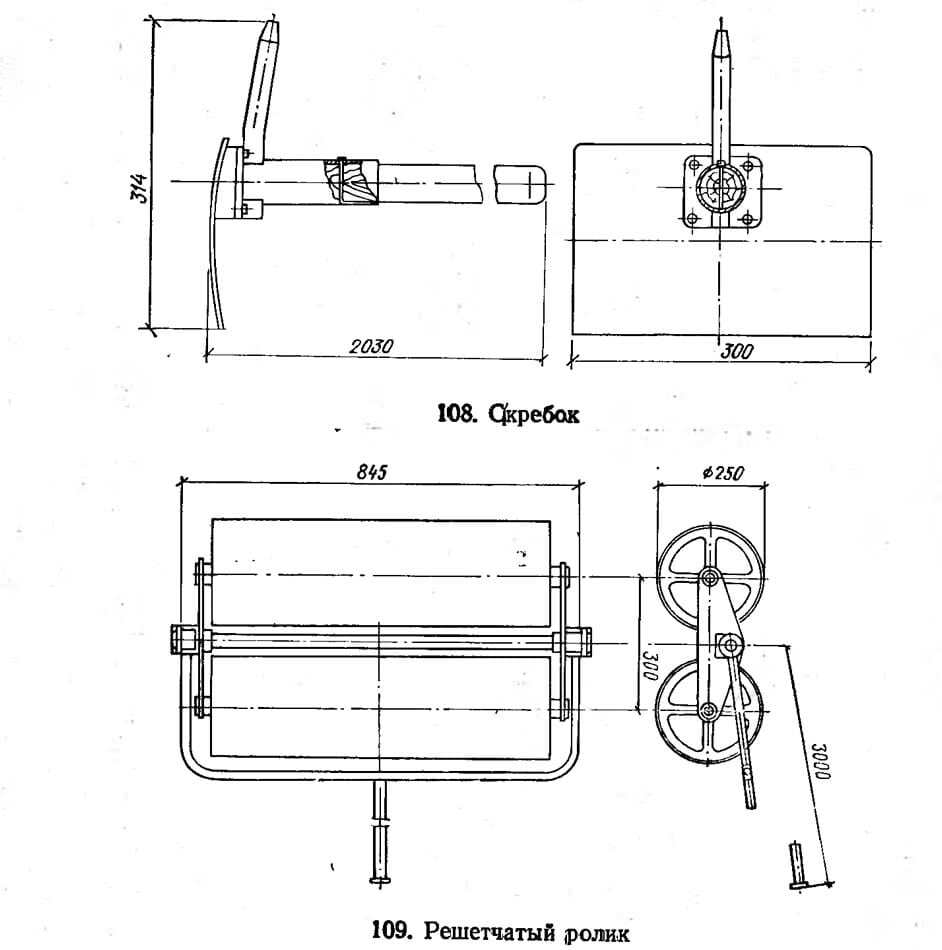

Скребок (рис. 108) представляет собой гнутый лист с черенком в верхней части, на который насажена деревянная рукоятка. Сверху листа приварен гнутый стержень диаметром 16 мм, предназначенный для выравнивания арматуры, перемещения отдельных застрявших камешков.

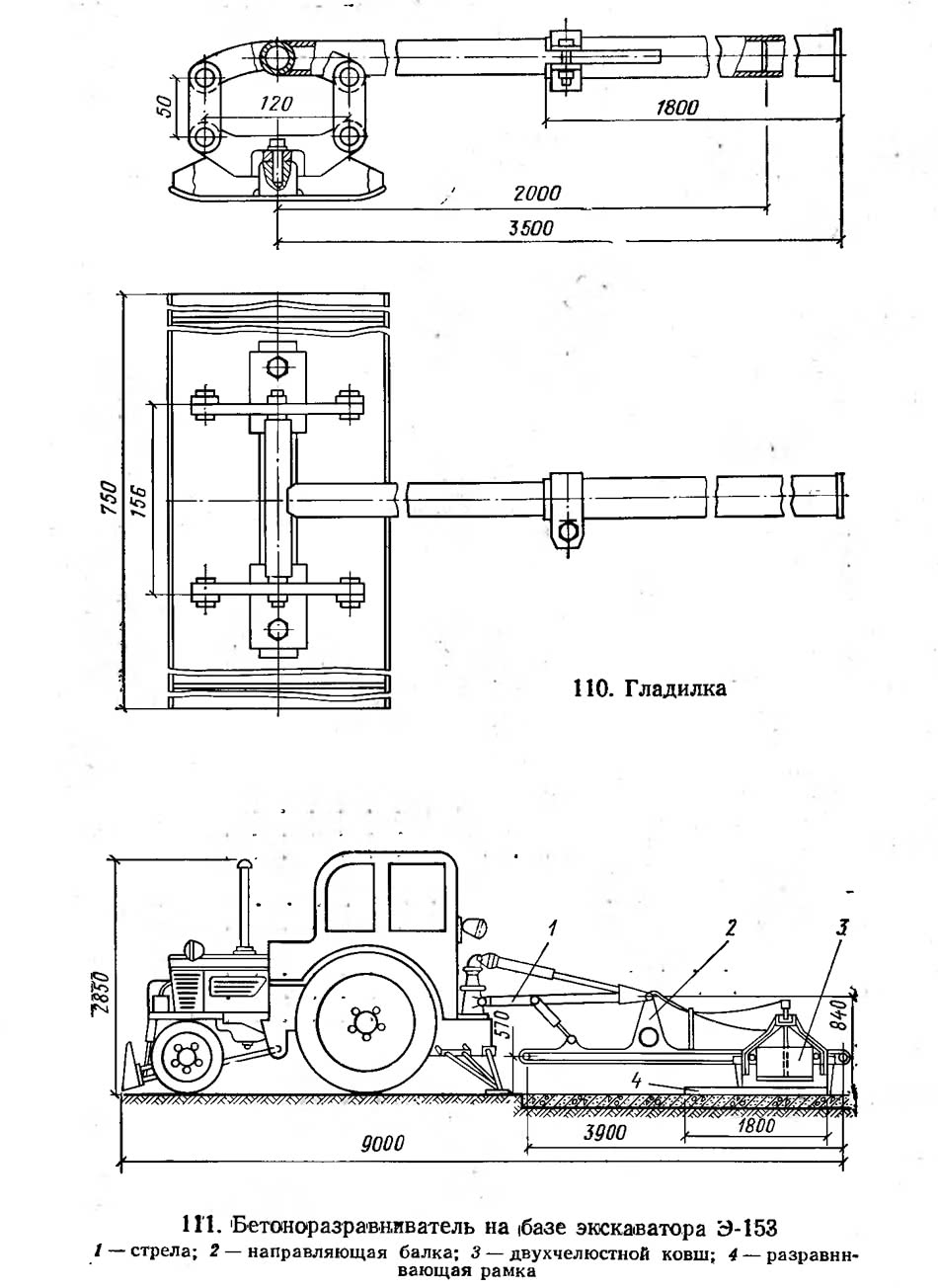

Механизация операций распределения и разравнивания бетонной смеси может быть обеспечена применением бетоноразравнивателя на базе экскаватора Э-153 конструкции GKB Мосстроя (рис. 111). Бетоноразравниватель устанавливается рядом с бетонируемой полосой и движется вдоль нее. Затем производят уплотнение бетонной смеси виброрейкой и заглаживание поверхности.

Выгруженную из самосвала на основание бетонную смесь бетоноразравниватель распределяет ковшом, а затем возвратно-поступательным движением каретки разравнивает ее.

Фронт работы навесного рабочего органа составляет в длину 3,2 м и в ширину 4,2 м (табл. 77).

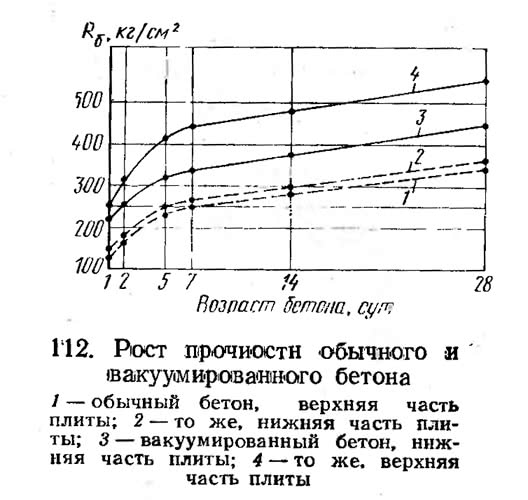

Снижение водоцементного отношения на 10—20% при дополнительном статическом уплотнении бетонной смеси вакуум-щитами приводит к значительному повышению прочности бетона на сжатие (рис. 112).

Из графика видно, что прочность вакуумированного бетона в раннем возрасте повышается значительно быстрее, чем обычного. Это позволяет ускорить сроки укладки бетона и распалубки конструкции. Как видно из графика, при вакуумировании прочность верхнего слоя бетонной подготовки значительно выше, чем нижнего, что благоприятно для полов, поверхность которых работает на истирание и подвержена контактным усилиям.

Снижение водоцементного отношения снижает склонность бетона к образованию усадочных трещин. За счет получения большей прочности вакуумированного бетона по сравнению с обычным можно снизить расход цемента, что еще более снижает усадочные явления в бетоне. Это позволяет увеличить расстояние между температурно-усадочными швами при устройстве монолитных бетонных полов промышленных зданий. Вместе с повышением прочности повышаются также водонепроницаемость и морозостойкость бетона.

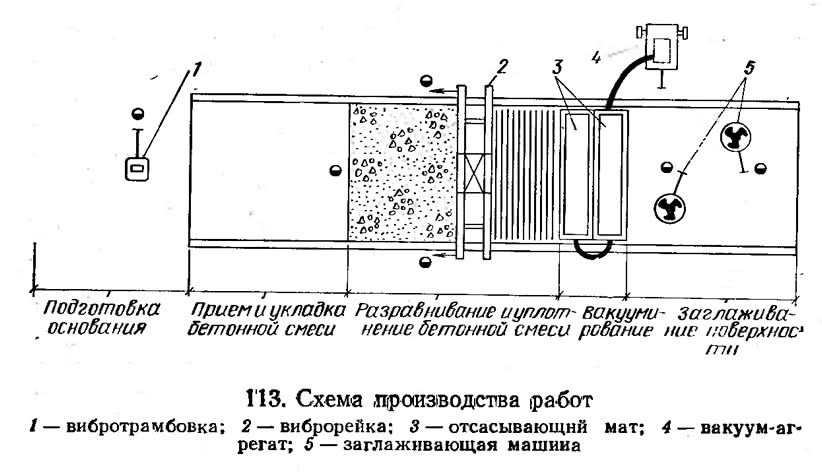

Укроргтехстроем Минпромстроя УССР предложена комплексно-механизированная технология бетонирования полов, дорог и площадок с помощью вакуумирования. Выполнение операций обеспечивают с помощью нормокомплекта средств механизации, входящих в технологический процесс.

Для устройства полов применяют бетонную смесь с осадкой конуса 8—10 см. Бетонную смесь разравнивают и уплотняют виброрейкой. Затем на поверхность свежеуложенного бетона накладывают отсасывающий мат и. с помощью вакуумного агрегата удаляют свободную воду, после чего достигается прочность бетона, необходимая для обработки поверхности заглаживающей машиной.

Опыт устройства бетонных полов по указанной технологии показал следующие ее преимущества:

- устройство бетонных полов выполняется без технологического перерыва между устройством бетонной подготовки и покрытия, в одну стадию;

- производительность труда повышается в 2 раза;

- возможна комплексная механизация технологического процесса;

- появляется возможность нагружать готовый бетонный пол эксплуатационными нагрузками через 2—3 сут;

- достигается экономия цемента до 20%;

- повышается качество пола (прочность, износостойкость, морозостойкость, водонепроницаемость, чистота поверхности).

На подготовленное основание принимают бетонную смесь и производят ее первоначальное разравнивание вручную с помощью простейшего инструмента.

Окончательное разравнивание и уплотнение бетонной смеси производят с помощью виброрейки. При необходимости производят местную заделку отдельных неровностей в местах примыкания к маячным доскам и в стыке с ранее уложенным полом.

После этого на поверхность уплотненной бетонной полосы накладывают отсасывающий мат, подключают его к вакуум-агрегату и производят вакуумирование бетона.

По окончании процесса вакуумирования отсасывающий мат снимают и подготавливают для последующего использования. Производят заглаживание поверхности бетона дисковой и лопастной затирочными машинами. При этом дисковая машина используется для предварительного грубого, а лопастная — для чистового заглаживания поверхности.

По окончании заглаживания снимают маячные доски.

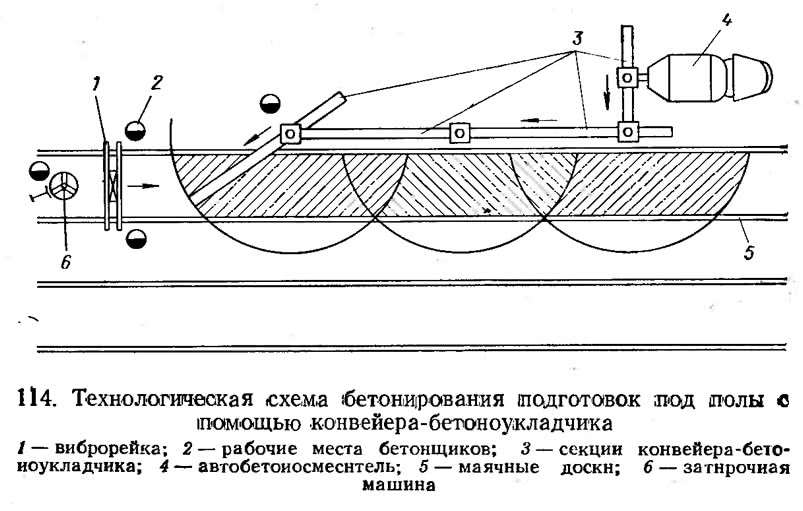

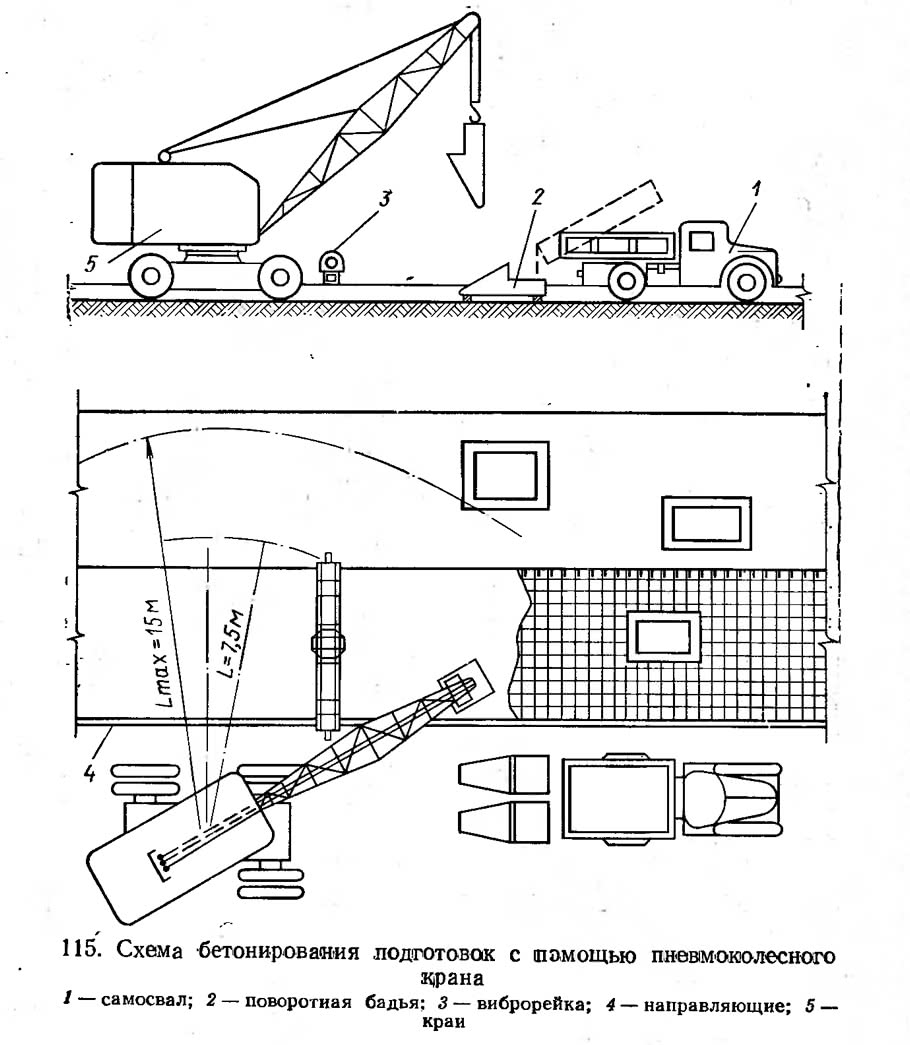

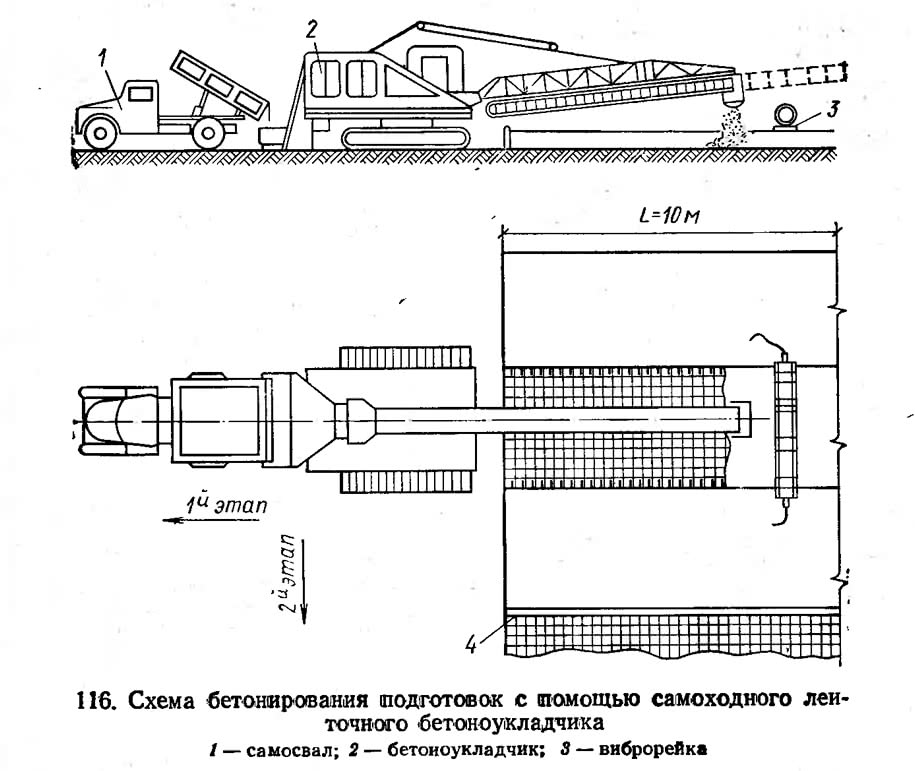

Для устройства бетонных подготовок под полы, площадки и другие конструкции могут применяться те же машины и механизмы, которые применяются на объекте для возведения монолитных конструкций нулевого цикла: пневмоколесные или гусеничные самоходные краны, переставные конвейеры-бетоноукладчики конструкции ЦНИИОМТП, самоходные ленточные бетоноукладчики, бетононасосы с шарнирно-сочлененной стрелой.

Технологические схемы с применением указанных машин позволяют вести также бетонирование армированных подготовок под полы, так как при этом самосвалы не въезжают на бетонированное поле.

Прием бетонной смеси из самосвала и подача ее на конвейер могут быть выполнены с помощью вибропитателя или перегрузочного бункера конструкции ЦНИИОМТП. Последний предпочтительней, так как не требует устройства выгрузочной эстакады.

Бетонируют полосы, расположенные параллельно через одну, в пределах максимального и минимального вылета стрелы бетоноукладчика.

Бетоноукладчиком производят подачу и распределение бетонной смеси. Уплотнение ее и заглаживание поверхности выполняют так же, как и в предыдущих схемах. Учитывая высокую производительность бетоноукладчика, число средств малой механизации и инструмента для обработки бетонной смеси после ее подачи и распределения, а также число работающих на выполнении этих операций, принимают в соответствии с количеством одновременно бетонируемых полос.

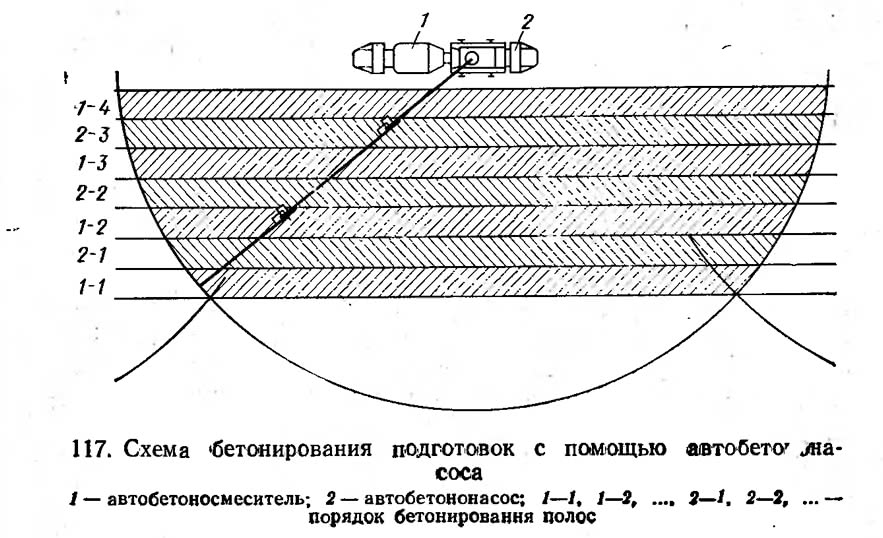

Схема бетонирования подготовок с помощью автобетононасоса, оснащенного шарнирно-сочлененной стрелой (рис. 117), принципиально не отличается от схемы бетонирования с помощью самоходного ленточного бетоноукладчика конструкции ЦНИИОМТП.

При использовании бетононасосов для устройства-монолитных бетонных подготовок необходимо учитывать следующее:

- желательно организовать круглосуточное непрерывное бетонирование, исключающее потери времени на очистку бетоновода и подготовку насоса к работе;

- ритмичное обеспечение насоса бетонной смесью, недопустимость длительных перерывов в подаче бетонной смеси;

- подготовка фронта работ, позволяющего использовать бетононасос наиболее эффективно; большой объем работ на объекте;

- тщательный контроль консистенции бетонной смеси и качества бетона.

Особый интерес в этом плане представляет применение суперпластификатора С-3, осваиваемого нашей промышленностью. Проведенные исследования показали, что введение суперпластификатора в количестве до 0,75% массы цемента приводит, при практически неизменной прочности, к значительному пластифицирующему эффекту. Увеличение подвижности смеси до 6—8 см суперпластификатором, при исходной подвижности смеси 0—1 см, может быть использовано для повышения прочности бетона за счет сокращения воды или для экономии цемента. Такое увеличение подвижности позволяет получить удобоперекачиваемую и удобообрабатываемую бетонную смесь.

Вместе с тем следует учитывать, что стоимость суперпластификатора еще велика. Его применение приводит к удорожанию стоимости бетона и поэтому в каждом отдельном случае должно быть экономически обосновано.

Кроме того, не рекомендуется применять суперпластификатор, если к конструкции предъявляются требования по морозостойкости, а также в тех случаях, когда нет уверенности, что бетонная смесь будет уложена менее чем через 60 мин после приготовления, так как после этого времени в значительной степени исчезает его пластифицирующее действие.

Укладка и уплотнение такой пластичной бетонной смеси при устройстве подготовок могут быть сведены к разравниванию и заглаживанию поверхностного слоя бетона с помощью легких высокочастотных виброреек.