Бетонирование в тепляках

Отнесение этого способа к безобогревным методам можно считать условным, так как нагрев бетона здесь происходит через воздушную среду.

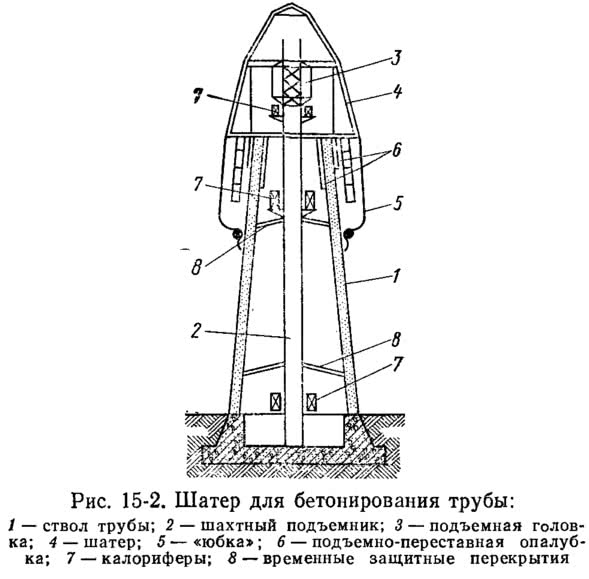

Необходимую для твердения бетона тепловлажностную среду можно обеспечить в тепляках или шатрах. Шатры в отличие от тепляков применяют при возведении высотных сооружений, перемещая их вверх по мере бетонирования. Основным условием является создание над железобетонной конструкцией замкнутого пространства с достаточной термоизоляцией его от внешней среды. Вследствие того что устройство тепляков требует значительных затрат и удорожает строительство, применение их должно быть обосновано технико-экономическими расчетами. Тепляки устраивают, например, в тех случаях, когда требуется бетонировать ответственные конструкции, загружать которые предполагается зимой. Для снижения затрат используют инвентарные сборно-разборные или передвижные тепляки. Весьма экономичны также надувные тепляки.

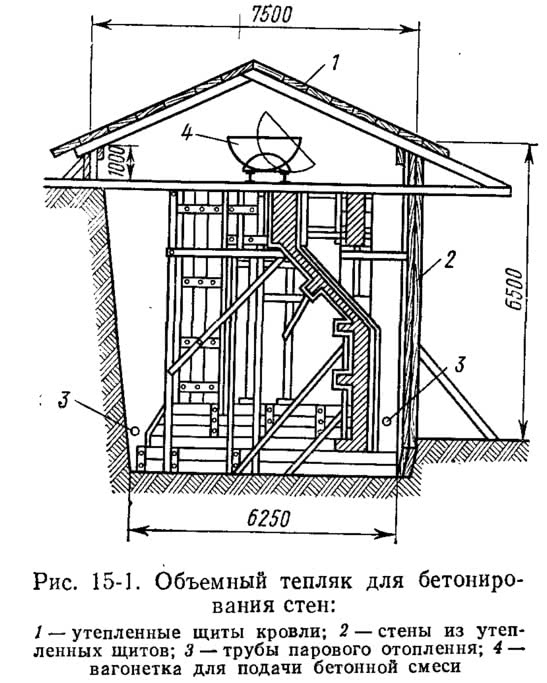

Объемный тепляк (рис. 15-1) представляет собой временное помещение, внутри которого размещают бетонируемые конструкции. Строят такие тепляки до возведения конструкций. Опалубочные арматурные и бетонные работы выполняют непосредственно в тепляке.

Объемные тепляки устраивают для бетонирования туннелей, трубопроводов, подпорных стен и других сооружений. Для снижения затрат их выполняют катучими для перемещения с захватки на захватку по специальному рельсовому пути.

Обогревают объемные тепляки переносными печами, калориферами или с помощью трубчатых регистров, по которым циркулирует горячая вода или пар. Температуру в тепляке доводят до 35—45° С. Продолжительность прогрева устанавливают в зависимости от вида цемента и требуемой прочности бетона.

Шатры, как и объемные тепляки, помимо создания оптимальной тепловлажностной среды для твердения бетона защищают от непогоды работающих.

Метод термоса

Сущность этого метода состоит в том, что бетонную смесь с температурой 25—45° С укладывают в утепленную опалубку, после чего защищают открытые бетонные поверхности от охлаждения, закрывая их шлаковатой, пенополистирольными плитами или засыпая шлаком, опилками. Обогревать бетон при этом не требуется; нормальные условия для его твердения обеспечиваются теплом, внесенным в бетонную смесь в процессе ее приготовления, а также теплом экзотермии.

Теплом экзотермии (экзотермическим тепловыделением) называют теплоту, выделяющуюся в результате физико-химических взаимодействий минералов цемента с водой, в частности реакции гидратации.

Простота и экономичность метода термоса очевидны. Однако более всего он подходит для массивных конструкций с небольшой площадью охлаждения, утепление которых не вызывает затруднений. Степень массивности конструкций определяется модулем поверхности Мп, 1/М, который равен

где F — суммарная охлаждаемая поверхность конструкции, м2; V — объем конструкции, м3.

Для колонн и балок модуль поверхности определяют как отношение их периметра к площади поперечного сечения.

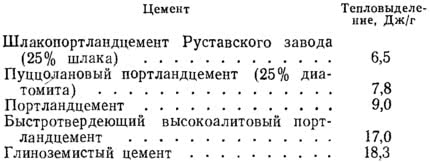

Термосное выдерживание бетона зависит также от величины экзотермии, т. е. от удельного тепловыделения цемента. Различные цементы обладают неодинаковым удельным тепловыделением, как это видно ниже:

Методом термоса можно выдерживать бетон на портландцементе в конструкциях с модулем поверхности до 6, а на глиноземистом и быстротвердеющем портландцементе — до 10.

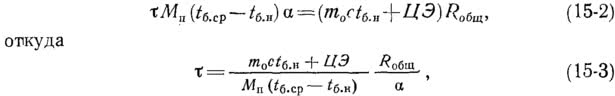

При проектировании термосного выдерживания бетона выполняют теплотехнический расчет. Считают, что суммарное количество тепла в бетоне должно быть равно теплопотерям конструкции при ее остывании до 0°С за некоторое время т. В течение этого времени бетон должен иметь положительную температуру, а прочность его достичь проектной. Этому условию соответствует формула теплового баланса, предложенная Б. Г. Скрамтаевым:

где ? — продолжительность остывания бетона до 0°С, ч; m0 — объемная масса бетона, кг/м3; с — удельная теплоемкость бетона, Дж/м3 (ккал/м3); tб.н — начальная температура бетона, град; Ц — расход цемента на 1 м3 бетона, кг; Э — тепловыделение 1 кг цемента за т, ч, Дж; Мп — модуль поверхности, м—1; tб.ср — средняя температура бетона за время остывания,°С; Rобщ — общее термическое сопротивление опалубки и теплоизоляции; ? — поправочный коэффициент продуваемости, зависящий от силы ветра.

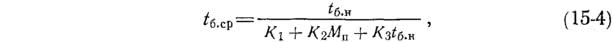

При этом

где К1, К2, К3 — эмпирические коэффициенты, соответственно равные К1=1,03; К2=0,181; К3=0,006;

где К4 — коэффициент 0,05; h1, h2, hi — толщина слоев опалубки и теплоизоляции, м; ?1, ?2, ?3 — коэффициенты теплопроводности соответствующих слоев опалубки и теплоизоляции, Вт/(м·град).

При выполнении теплотехнического расчета могут решаться две задачи. Первую решают по известным Rобщ, tб.ср и остальным параметрам; пользуясь выражением (15-3), определяют время остывания (твердения) т, а затем устанавливают величину критической прочности, которую наберет бетон к моменту остывания до 0°С.

Вторая задача решается при заданной критической прочности. При установленном времени остывания т требуется определить Rобщ и подобрать толщину опалубки и теплоизоляционных слоев. При этом Яовщ определяют по формуле (15-2), а толщину h1, h2, hi устанавливают методом последовательного приближения, используя выражение (15-5).

Для утепления опалубки составляют расчет. Для уменьшения продуваемости и предохранения теплоизоляционных материалов (войлока, опилок) от увлажнения прокладывают слой толя или рубероида. Железобетонную или армоцементную опалубку-облицовку утепляют снаружи навеской теплоизоляционных матов из шлаковаты. Непосредственно перед укладкой бетона изнутри опалубку-облицовку прогревают острым паром.

Выступающие углы, тонкие элементы и другие детали, остывающие быстрее основной конструкции, утепляют особенно тщательно. Иногда их дополнительно прогревают.

Утепляют опалубку до укладки бетона. После бетонирования немедленно утепляют открытые верхние плоскости конструкции. По мере выдерживания бетона методом термоса систематически ведут контроль температуры уложенного бетона.

Опалубку снимают по разрешению технического персонала стройки до ее примерзания к бетону.

Применение противоморозных добавок

Некоторые химические вещества, введенные в бетон в небольших количествах, способствуют его твердению при отрицательных температурах. Такие вещества называют противоморозными добавками. К их числу относится соляная кислота HCl и ее соли: хлористый кальций СаСl2 и хлористый натрий NaCl, а также соединения, например углекислый калий — поташ К2СО3 и нитрит натрия NaNO2. Эти вещества, введенные в бетон, оказывают разностороннее действие на процессы схватывания и твердения.

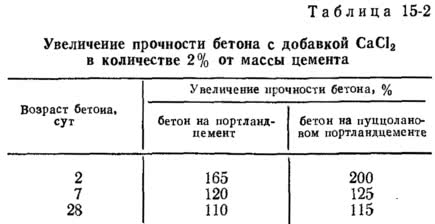

Во-первых, эти добавки эффективно ускоряют процесс твердения. Так, бетон с добавкой 2%-ного хлористого кальция от массы цемента уже на третий день достигает прочности, в 1,7 раза большей, чем бетон того же состава, но без добавки. Особенно эффективны добавки-ускорители для бетонов на пуццолановых и шла-копортландских цементах в количестве 2% от массы цемента (табл. 15-2).

Бетоны с добавками-ускорителями за время остывания до 0°С достигают проектной прочности.

Во-вторых, введение в бетон добавок понижает температуру замерзания воды, увеличивая тем самым продолжительность твердения бетона. Это также способствует приобретению бетоном большой критической прочности. Следует, однако, учитывать, что увеличение добавки соляной кислоты и ее солей вызывает коррозию арматуры, а большое количество поташа резко снижает удобоукладываемость бетонной смеси.

Бетоны с небольшим количеством противоморозных добавок хлористых солей (до 2%), поташа и нитрита натрия (до 5% от массы цемента) готовят на подогретых заполнителях и горячей воде. При этом температура бетонной смеси на выходе из смесителя колеблется в пределах 25—35° С, снижаясь к моменту укладки до 20° С. Такие бетоны применяют при температуре наружного воздуха от —15 до —20° С. Укладывают их в утепленную опалубку и после виброуплотнения закрывают слоем теплоизоляции. Твердение бетона происходит как результат термосного выдерживания в сочетании с положительным воздействием химических добавок. Этот способ является простым и достаточно экономичным. Однако он рекомендуется в основном для малоармированных и неответственных конструкций. Для предварительно напряженных конструкций, а также для пролетов мостов, дымовых труб, градирен его не применяют.

Холодные бетоны

В отличие от бетонов с противоморозными добавками холодные бетоны готовят с увеличенным количеством добавок и без подогрева заполнителей и воды.

Добавки, введенные в большом количестве (например, до 10—15% от массы цемента), резко понижают точку замерзания воды в бетонной смеси. В результате процессы гидратации цемента прекращаются лишь при весьма низких температурах наружного воздуха (например, при —25°С).

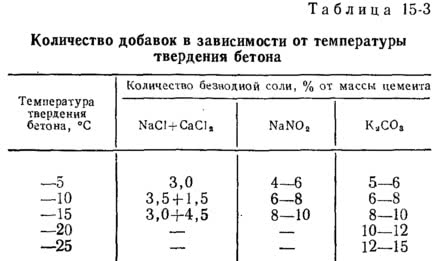

В табл. 15-3 приведен расход добавок в зависимости от температуры твердения холодного бетона.

Холодные бетоны готовят на неподогретой воде, в которую вводят добавки. При этом заполнители не должны иметь комьев и наледи. Песок требуется оттаявший.

Добавка хлористых солей оказывает пластифицирующее действие на бетонную смесь. Поташ, наоборот, снижает ее удобоукладываемость, поэтому в качестве пластификатора в бетон вводят сульфитно-спиртовую барду (ССБ) в количестве 0,2—2,0% от массы цемента.

Холодную бетонную смесь укладывают в неутепленную опалубку и на неотогретое основание. Уплотняют ее обычными способами. Холодный бетон можно укладывать с «изюмом». При этом температура камней может быть отрицательной, но на их поверхности не должно быть снега и наледи.

Поверхность свежеуложенного бетона покрывают утеплителем для предотвращения вымораживания воды из верхних слоев конструкции. Под укрытием бетон выдерживают первые 15 сут, систематически контролируя его температуру. Если в этот период температура упадет ниже расчетной (табл. 15-3), необходимо принять меры по дополнительной теплозащите или обогреву конструкции.

Холодный бетон набирает прочность при отрицательной температуре значительно медленнее, чем бетон нормального твердения без добавок. Так, через 7 сут прочность холодного бетона на портландцементе составляет 20—25% проектной, а к 28-дневному возрасту он набирает всего 40—50%. Проектной прочности он достигает только через 170—180 сут.

Простота технологии и экономичность холодных бетонов очевидна. Однако используют их ограниченно из-за чрезмерной коррозии арматуры и снижения некоторых прочностных свойств. Холодные бетоны применяют для неармированных конструкций: подготовок под полы и фундаменты, подбуток, дорожных покрытий, облицовок откосов и др. Нельзя их применять для конструкций, работающих под динамическими нагрузками, а также находящихся в агрессивных условиях или расположенных в зоне переменного увлажнения.