Существует много разнообразных способов получения высокопористых материалов. Основные из них: газообразование, пенообразование, высокое водозатворение, создание зернистой пористости (механическая диспергация), получение волокнистого каркаса, вспучивание минерального и органического сырья при нагревании, способ выгорающих добавок.

Полученное высокопористое строение изделий фиксируется в результате сцепления частиц при удалении влаги, протекания процессов полимеризации, поликонденсации органических связующих, гидратационного и контактного твердения минеральных вяжущих веществ, спекания масс. Для осуществления или ускорения этих процессов применяют, в зависимости от вида связующего, различные технологические приемы — сушку, пропаривание, автоклавную обработку, обжиг, термообработку.

Способ газообразования

Способ газообразования основан на выделении газа в поризуемом материале при добавлении к основному сырью специальных газообразователей. Существуют газообразователи, которые выделяют газ либо в результате взаимодействия с компонентами сырья, либо в результате разложения самого газообразовате-ля без взаимодействия с поризуемым материалом.

В первом случае такой добавкой является, например, алюминиевая пудра. Газ выделяется в результате химического взаимодействия порошка алюминия с гидроксидом кальция:

Во втором случае можно использовать перекись водорода, выделяющую в результате разложения

Возможность использования того или иного газообразователя определяется соответствующими требованиями: газообразование должно быть равномерным, максимально приближенным к теоретически возможному и протекать при оптимальной вязкости вспучиваемых масс; газообразователи должны быть химически стойкими, нетоксичными, доступными.

Газообразователи широко используются в технологии газобетона и газосиликата. Наиболее распространенным газообразователей является алюминиевая пудра. ГОСТ 5494—71Е определяет следующие требования к алюминиевой пудре: содержание активного алюминия — 87—98,5 %, удельная поверхность — 8000—8500 см2/г, кроющая способность — 5000—5900 см2/г.

При применении пудры необходимо удалять с ее поверхности слой парафина. Это осуществляется двумя способами: прокаливанием при температуре 220°С либо обработкой поверхностно-активными веществами (канифолью, СДБ, хозяйственным мылом и др.).

Прокаливание менее целесообразно, так как качество пудры может ухудшиться из-за окисления алюминия. Кроме того, этот процесс длителен (около 8 ч) и взрывоопасен.

Введение поверхностно-активных веществ снижает поверхностное натяжение пленки воды, и пудра при этом легко смачивается. В сочетании с добавками газовыделение замедляется, однако в итоге значительно повышается общий объем газа в сравнении с тем, который образовался при использовании прокаленной пудры. Замедленное газовыделение облегчает технологические задачи получения поризованного материала.

ГОСТ 177—77Е определяет требования к техническому пергидролю: содержание перекиси водорода — 27,5—31 % по массе, сохранность концентрации в течение 4 ч при температуре 95°С.

Разложение пергидроля интенсивно протекает в щелочной среде с выделением теплоты (2940 кДж/кг) и получением кислорода (133 л/кг). Этот процесс можно ускорить катализаторами (MnO2) или замедлить ингибиторами (Ха3Р04). Пергидроль взрывоопасен. Хранить и транспортировать его необходимо в стеклянных или алюминиевых сосудах.

В качестве других газообразователей можно применять цинковую пудру, выделяющую в щелочной среде водород, или сочетание с перекисью водорода хлорной извести, карбида кальция либо кислот с карбонатными добавками.

Можно использовать газообразователи также при получении материалов из расплавов, когда вводимая добавка разлагается при соответствующих температурах. Основная трудность в этом случае заключается в сочетании скорости выделения газов с изменением вязкости расплавов при нагревании.

Способ пенообразования

Способ пенообразования основан на понижении поверхностного натяжения жидкости (воды) при добавлении к ней поверхностно-активных веществ — пенообразователей. В результате интенсивного перемешивания создается пена, которую затем смешивают с поризуемой массой.

Физическая сущность пенообразования заключается в следующем. На границе раздела фаз «жидкость — воздух» молекулы поверхностного слоя находятся в неуравновешенном состоянии. Стремясь погрузиться в жидкость, они образуют уплотненный слой, обладающий поверхностной энергией. Поверхностно-активные вещества снижают поверхностное натяжение. При вдувании в жидкость воздуха или при ее взбалтывании пузырьки воздуха, цепляясь за поверхностный слой жидкости, обволакивают его. Пленки жидкости, образующие оболочки пузырьков, всегда растянуты, так как давление воздуха внутри пузырька выше, чем наружного воздуха. Чем меньше пузырьки воздуха, тем выше в них давление и тем устойчивее пена.

Химическая сущность уменьшения поверхностного натяжения жидкости состоит в том, что молекулы поверхностно-активных веществ асимметрично полярны. В связи с этим они способны концентрироваться полярными связями в местах раздела фаз, тем самым снижая поверхностное натяжение жидкости.

Качество пенообразователей характеризуется пенистостью и пеноустойчивостью. Под пенистостью (кратность пены) понимают объем полученной пены из одного килограмма пенообразователя. Стойкость пены характеризуется величиной оседания столба пены в единицу времени. Она уменьшается, если размер ячеек пены увеличивается, а толщина водных пленок уменьшается.

Вещества, увеличивающие пенистость, называются активаторами ценообразования. Это щелочные, нейтральные и кислые электролиты, добавка которых увеличивает внутреннюю коагуляцию пенообразователя и повышает прочность пленок. Существенным для пенистости является значение pH среды (оптимальные значения рН=8...10). Снижение pH приводит к уменьшению количества пены и наоборот.

Вещества, повышающие стойкость и вязкость пены, называются стабилизаторами, или загустителями. К ним относятся смолы, столярный клей и пр.

Помимо пенистости и пеноустойчивости пенообразователи должны: легко смешиваться с материалами; не замедлять процессов схватывания; допускать применение ускорителей твердения; обеспечивать простоту применения; не изменять своих свойств во времени; не оказывать вредного действия на организм человека.

Наиболее распространенными пенообразователями являются сапониновый, клееканифольный, алюмосульфонафтеновый, а также гидролизованная кровь.

Сапониновый пенообразователь получают экстрагированием сапонина из растения (мыльный корень, альпийская фиалка, горицвет). Он характеризуется высокой пенистостью, однако токсичен.

Клееканифольный пенообразователь состоит из канифольного мыла, получаемого омылением канифоли щелочью, и столярного или казеинового клея.

Клееканифольный пенообразователь состоит из: 50 % клея, 40 % канифоли и 10 % щелочи. Его эмульсия обладает высокой пенистостью и устойчивостью, однако многокомпонентна, исключает применение кислых ускорителей твердения цемента и не может долго храниться.

Алюмосульфонафтеновый пенообразователь представляет собой сочетание керосинового контакта и сернокислого глинозема, выступающего в качестве стабилизатора пены. Керосиновый контакт получают омылением щелочами нефтяных сульфокислот, являющихся отходами нефтепереработки. Такой пенообразователь дает возможность получить устойчивую пену, однако его производство из-за многокомпонентности сложно.

Гидролизованная кровь — это продукт переработки отходов мясокомбинатов. Содержит техническую кровь, растворы щелочи, железного купороса и хлористого аммония; позволяет применять ускорители твердения цемента.

Способ ценообразования используется для получения пенобетона, пеносиликата. Разновидностью этого способа является прием воздухововлечения (аэрирования). Его преимущество в одностадийности технологического процесса. Воздухововлекающую добавку вводят в массу и перемешивают, в результате чего масса поризуется до 12 %. В качестве воздухововлекающих добавок используют поверхностно-активные вещества: СНВ, ЦНИИПС-1 и др.

Применение пенообразователей на основе природных веществ ограничено их дефицитностью. Поэтому в настоящее время все большее распространение получают синтетические пенообразователи, представляющие собой в основном анионактивные вещества, используемые в виде моющих средств. К ним относятся сульфанолы (смесь натриевых солей алкилбензосульфокислот), препараты «Прогресс», «Эффект», пенообразователь ПО-1 и др.

Способ высокого водозатворения

Способ высокого водозатворения основан на испарении избыточного количества воды в процессе сушки формовочных масс, при котором образуется большое количество пор.

Основной технологической характеристикой этого способа является высокое водотвердое отношение (В/Т) сырьевых смесей — гидромасс.

Способ высокого водозатворения используется, в частности, при производстве древесноволокнистых, минераловатных и других плит. Так формуют древесноволокнистые плиты из гидромассы, содержащей всего 1—2 % волокон, торфоплиты из гидромассы с 5—6 % волокон торфа, жесткие минераловатные плиты с содержанием волокон до 20 %.

Способом высокого водозатворения изготавливают материалы не только с волокнистой, но и с ячеистой структурой, к которым относится один из первых полученных материалов этой группы — микропорит. Пористость ячеистых материалов, полученных таким способом, достигает 85 %. Для предотвращения расслоения масс используют стабилизаторы суспензии (жидкое стекло). Среднюю плотность материала регулируют количеством вводимой воды. Так, для получения материалов со средней плотностью 500 кг/м3 расход воды составляет 200 %, а для 300 кг/м3— около 400 %.

Способ высокого водозатворения наиболее целесообразен при наличии дешевого топлива, так как выпаривание большого количества воды требует больших затрат энергии. Этот способ целесообразен также и при изготовлении теплоизоляционных мастик, используемых для тепловой изоляции трубопроводов. Вода в этом случае удаляется теплотой трубопроводов.

Способ создания зернистой пористости

Способ создания зернистой пористости (механической диспергации) основан на создании пористости за счет регулирования гранулометрии шихт. Сущность его состоит в получении при измельчении дисперсных зернистых материалов. Таким способом получают засыпки. В качестве исходных веществ используют диатомиты, трепелы, известняки. При помоле целесообразно вводить поверхностно-активные вещества для облегчения измельчения.

Способ создания волокнистого каркаса

Способ создания волокнистого каркаса основан на использовании воздуха, вовлекаемого волокнами минерального и органического происхождения, создающих каркас материала. Этот способ позволяет изготовлять изделия из минеральной и стеклянной ваты, асбестосодержащих материалов, фибролита и пр. Пористое строение у них создается взаимным переплетением волокон, представляющих основу материала. Воздушные поры — преимущественно крупные, сообщающиеся, неоднородные по форме и размерам. Прочность материалу придают длинные волокна.

Теплоизоляционные материалы с волокнистым каркасом могут быть двух видов.

1. Материалы, пористость которых обеспечивается только упругожестким волокнистым каркасом. К ним относятся прошитые маты из минеральной ваты в бумажной обертке или стекловолокно в металлической сетке.

2. Материалы, структура которых образуется в результате жестких контактов между волокнами и введения связующего. Таким способом получают фибролит из древесной шерсти и цемента, минеральные изделия на основе синтетических смол и т. п.

Способ вспучивания

Способ вспучивания минерального и органического сырья при нагревании основан на увеличении объема материала при нагревании вследствие расширения воздуха, заключенного в его порах, или водяного пара, образующегося при испарении химически связанной воды. Способностью вспучиваться обладают перлитовые горные породы, вермикулит, минералы глин. Примером органических материалов, вспучивающихся при нагревании, является пенополистирол.

Способ выгорающих добавок

Способ выгорающих добавок основан на создании пористости за счет выгорания органических добавок в сырьевой смеси. Используется при получении пористой керамики. В качестве выгорающих добавок чаще всего употребляют тонкоизмельченный уголь.

Рассмотренные способы создания высокопористой структуры определяют вид и особенности формования изделий.

При формовании изделий, у которых высокопористое строение может создаваться способами газообразования, используют прием литья. Формовочные массы характеризуются В/Т=0,5...0,7 и являются достаточно подвижными для самопроизвольного заполнения форм.

Интенсификация вспучивания, а также повышение качества изделий, поризуемых газообразователями, производятся вибровспучиванием высоковязких масс. Достигаемый эффект объясняется тем, что в результате вибрирования газобетонных смесей непрерывно обновляются реагирующие поверхности газообразователя. Это интенсифицирует газовыделение. Кроме того, вибрирование вызывает тиксотропное разжижение формуемой смеси, что позволяет уменьшить В/Т и тем самым повысить прочность изделия, сократить расход вяжущего.

Способность формуемой массы вспучиваться и сохранять высокопористую структуру до окончательного затвердевания определяется ее реологическими характеристиками.

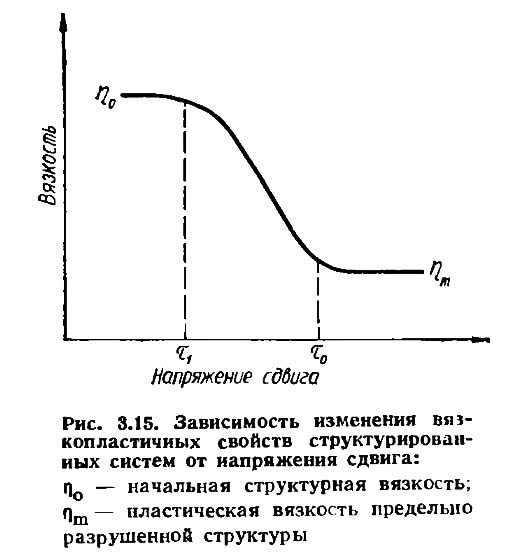

Минеральные вяжущие, затворенные водой или водными растворами, представляют собой пластично-вязкие композиции. Их вязкость складывается из истинной (ньютоновской) вязкости жидких тел и добавочной, структурной, вязкости.

Реологическая модель этой системы в состоянии установившегося ламинарного течения может быть представлена уравнением Бингама — Шведова

где ? — напряжение сдвига; ?0 — предельное напряжение сдвига; ?пл — пластическая (остаточная) вязкость системы в предельно разрушенном состоянии, dv/dx — градиент скорости деформации сдвига (течения).

Структурно-механические свойства и реологические характеристики пластично-вязких систем описываются начальной прочностью структуры то, пластической вязкостью ?пл и мгновенным модулем упругости, характеризующим упругие свойства массы в момент приложения внешнего воздействия.

Поризация материала облегчается, если смесь характеризуется пониженной вязкостью. Анализ уравнения Бингама — Шведова показывает, что снизить вязкость системы можно увеличением расхода воды, механическим воздействием, введением поверхностноактивных веществ, изменением температуры окружающей среды.

Увеличение расхода воды целесообразно до некоторого предела, иначе не выдерживаются требования, предъявляемые к готовой продукции (прочность, средняя плотность и пр.), а также не обеспечивается оптимальное соотношение между структурной и пластической вязкостью.

Механическим воздействием, прилагаемым к пластично-вязкому телу, обычно является вибрирование. В этом случае общая вязкость системы снижается за счет разрушения структуры смеси. В предельном случае она обладает только пластической вязкостью.

Введение оптимального количества поверхностно-активных веществ благоприятно сказывается на реологических показателях минеральных суспензий и позволяет снизить расход воды при сохранении показателей предельного напряжения сдвига и пластической вязкости.

Изменение температуры по-разному влияет на реологические свойства. С одной стороны, повышение температуры снижает вязкость воды, что соответственно понижает структурную и пластическую вязкость системы, с другой — ускоряет процессы гидратации минералов вяжущего, что увеличивает объем твердой фазы и повышает вязкость. В целом с повышением температуры общая вязкость системы быстро возрастает.

При создании высокопористого строения способом высокого водозатворения широко используется формование гидромасс на сетчатых конвейерах с вакуумированием. Вакуумирование производится на вакуумфильтр-прессах, с помощью которых понижается влажность формуемой смеси до 70 %.

Создание волокнистого каркаса в производственных условиях состоит из трех основных технологических переделов: получение волокна; формование изделий; стабилизация свойств отформованных изделий.

Волокно образуется различными способами. Так, древесную шерсть получают механическим путем на древесно-шерстных станках, а древесное волокно — при одновременном воздействии на древесину механических и физико-механических факторов. Минеральное и стеклянное волокно получают одним из способов вытягивания из силикатных расплавов. При распушке асбеста в голлендерах используют механические и гидравлические факторы.

Плиты с волокнистым каркасом формуют с помощью последовательного вакуумирования, прессования или вибропрессования.

Стабилизация структуры осуществляется обычно в сушильных агрегатах.

Обобщая способы создания высокопористой структуры, можно выделить четыре основных направления производства теплоизоляционных материалов в настоящее время:

- 1) использование искусственных высокопористых заполнителей в изделиях;

- 2) применение природных и искусственных пористых заполнителей с последующей дополнительной поризацией смесей;

- 3) поризация формовочных масс из плотных природных и искусственных материалов;

- 4) получение засыпок из пористых искусственных и природных материалов.