Обжиг перлита, являясь основной технологической операцией, в значительной степени предопределяет главные качественные характеристики получаемого вспучиваемого материала. Вспучивание предварительно диспергированной породы происходит в момент приобретения ею пластично-вязкого (пиропластического) состояния при нагревании и связано с уходом содержащейся в нем молекулярной воды в виде пара и, отчасти, за счет выделения СO2 и O2. Химически связанная вода, находящаяся в перлите в виде гидроксила ОН-, имеет цеолитный характер и удаляется из него без разрушения кристаллической решетки.

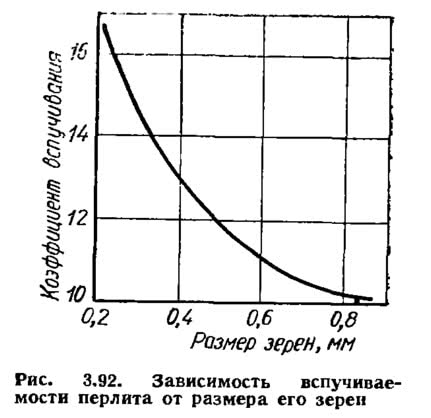

Эффективность процесса вспучивания перлита оценивается коэффициентом вспучивания, т. е. отношением объемов вспученной породы к исходной, который может находиться в пределах 8—15.

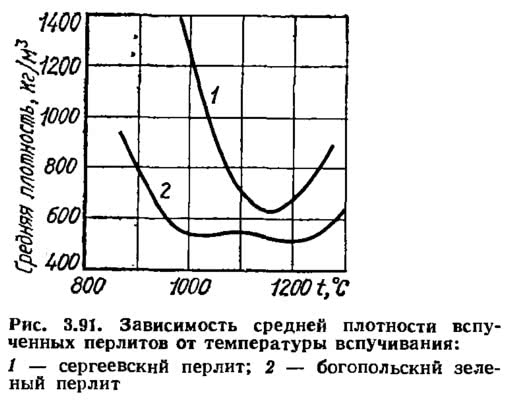

Правильный подбор температурного режима обжига перлита является необходимым условием получения качественной продукции. Обычно температура термообработки перлита, при которой достигается необходимое соотношение между вязкостью размягченной стекломассы и давлением газовой фазы, образующейся главным образом за счет испарения содержащейся в перлитовом сырье «эффективной» воды, лежит в пределах 850—1250°С.

Перлитовую породу добывают открытым способом и, как правило, измельчают и фракционируют на дробильных заводах, расположенных в карьерах. Иногда процесс диспергирования породы совмещают с ее подсушкой для удаления свободной воды.

Обязательным условием хорошей вспучиваемости перлита является содержание в нем 1—3 % «эффективной» воды. В этом случае сырье вспучивается по одностадийной схеме, т. е. сразу подается на обжиг. Если количество содержащейся воды превышает оптимальное, то вспучивание ведется в две стадии: вначале при температуре 200—400°С сырье подвергают термообработке для удаления избыточной влаги, а затем перлит с оптимизированным водосодержанием подают в зону высоких температур, где он вспучивается. Во вспученном состоянии перлит представляет собой светлый сыпучий теплоизоляционный материал в виде мелких (песок) или более крупных (щебень) зерен с высокопоризованной структурой.

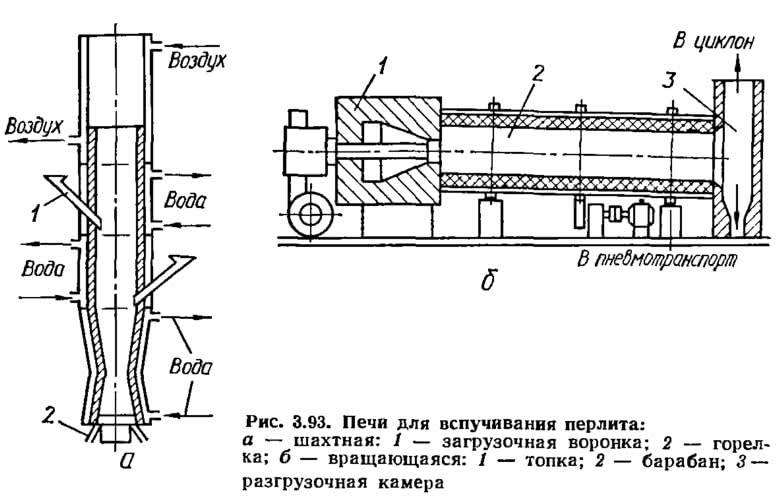

Для термообработки перлита можно использовать вращающиеся барабанные печи, различные сушилки, печи кипящего слоя и другие тепловые агрегаты. Наиболее часто применяют вращающиеся противоточные печи (сушильные барабаны) длиной 4—6,5 м, внутренним диаметром 0,45—0,9 м. Как правило, сушильные установки и печи обжига технологически связаны в единую линию и термоподготовленное сырье сразу же подается на обжиг, что уменьшает теплопотери процесса в целом.

Шахтная печь, показанная на рис. 3.93, а, имеет внутренний диаметр 0,6 м и высоту 7,7 м. Измельченный материал подают через загрузочные воронки, установленные на различных уровнях, что позволяет изменять высоту свободного падения частиц и таким образом регулировать режим их вспучивания.

Мелкие частицы перлита, попадая в поток раскаленных газов, движущихся снизу вверх, вспучиваются сразу и уносятся в циклоны. Более крупные достигают факельной зоны, вспучиваются, находясь некоторое время во взвешенном состоянии, и за счет уменьшения средней плотности уносятся из печи вместе с дымовыми газами в системы улавливания, где дифференцируются по фракциям, а отработанные газы обеспыливаются.

Время вспучивания перлита в шахтной печи во взвешенном состоянии исчисляется секундами.

Вспучивание более крупного сырья (до 12 мм) реализуют во вращающихся печах за счет удлинения пребывания его в зоне обжига. Время обжига зависит от фракционного состава сырья. Для частиц размером 3—5 мм оно составляет около 15 с, для фракций 7—10 мм — 30—45 с. Общая продолжительность обжига, как правило, 3—5 мин. Печи установлены под углом до 8°, длина их 6—10 м, диаметр 0,5—1,5 м, скорость вращения 8—22 с-1.

С учетом конструкционных и технико-экономических особенностей шахтных печей их эксплуатация целесообразна для получения перлитового песка, а вращающихся — для производства перлитового щебня и крупного песка.

ВНИИстром разработал тепловую установку для обжига перлитового сырья во взвешенном состоянии, где вместо газового теплоносителя (дымовых газов) используется твердый инертный теплоноситель (кварцевый песок 0,6—1,2 мм). В этом случае обеспечивается более интенсивный теплообмен, сокращение расхода топлива и длительности вспучивания. Г аз сжигают в слое песка, перлит размером 5—15 мм обжигают в кипящем слое раскаленного твердого теплоносителя. Более легкий вспученный перлит всплывает на поверхность кипящего слоя и выгружается через специальный люк. Частично унесенный теплоноситель после сепарации снова возвращается в печь с помощью пневмотранспорта.

Вспученный перлит в основном используют в виде перлитового песка (размер зерен до 5 мм) и перлитового щебня (размер зерен 5—20 мм). В свою очередь, перлитовый песок, согласно требованиям стандарта, делится на мелкий — до 1,2 мм и крупный — 1,2—5 мм.

Средняя плотность вспученного перлитового песка, согласно требованиям стандарта,— 75—500 кг/м3; песка, используемого как засыпочный теплоизоляционный материал, — 80—120 кг/м3, как заполнитель для легких бетонов — 150—300 кг/м3.

Теплопроводность перлитового песка зависит от его средней плотности и равна 0,047—0,093 Вт/(м·°С). Она зависит также от характера и размера пор, гранулометрии и размера частиц, их формы, температуры и влажности материала.

Минимальной теплопроводностью характеризуются фракции 0,1—0,6 мм, которых в обычном перлитовом песке содержится до 50 % по массе. Они в наибольшей степени пригодны для теплоизоляционных засыпок.

Перлитовый песок следует оберегать от воздействия влаги, так как даже 10%-е ее содержание увеличивает теплопроводность в 2 раза, а 80%-е — в 3—4 раза.

Средняя плотность перлитового щебня составляет 300—600 кг/м3, прочность при сжатии — 1,5—4 МПа. Теплотехнические характеристики изделий на основе перлитового щебня, используемого только как заполнитель, кроме вышеперечисленных факторов зависят также от его гранулометрического состава, вида и расхода связующего.

Водопоглощение и гигроскопичность вспученного перлита высокие за счет открытой высокопоризованной макроструктуры с гидрофильной поверхностью. Он активно сорбирует парообразную влагу, содержание которой возрастает с уменьшением размера зерен перлита.

Водопоглощение перлита очень высокое и возрастает с уменьшением его частиц: оно составляет 30 % по объему или 300 % по массе для зерен более 2 мм, 60 % по объему или более 800 % по массе для зерен размером 0,25—0,5 мм.

Акустические свойства: обладая развитой открытой пористостью вспученный перлитовый песок является хорошим звукоизолирующим материалом. В диапазоне частот 100—1100 Гц коэффициент звукопоглощения соответственно составляет 0,1—0,95. Поэтому его широко используют при производстве звукоизолирующих блоков и плит, для акустических штукатурок.