Мокрые способы производства растворимых силикатов позволяют получить раствор жидкого стекла, минуя процесс плавки силикат-глыбы и все те операции, которые связаны с подготовкой ее к растворению одним из вышеизложенных способов.

Известно несколько приемов получения жидкого стекла мокрым способом. Все они, в основном, сводятся к растворению при нагревании аморфного или кристаллического кремнезема в концентрированных растворах щелочей при повышенном или атмосферном давлении.

Такой способ получения жидкого стекла основан на растворении аморфного или кристаллического кремнезема в едких щелочах.

Реакция растворения протекает по уравнению

Скорость растворения кремнезема зависит от дисперсности его частиц, концентрации раствора щелочи, температуры и давления. Чем меньше размеры частиц кремнезема и чем больше температура и давление, тем быстрее заканчивается процесс растворения.

Аморфный кремнезем природный, встречающийся в виде трепела, инфузорита, диатомита и других минералов, а также аморфный кремнезем, получаемый исскуственным путем, легче растворяются в растворах едких щелочей, чем кристаллический кремнезем. Так, например, жидкое стекло можно получить путем кипячения инфузорита в едкой щелочи при атмосферном давлении и температуре ниже 100°. В этом случае тонкоизмельченный инфузорит замешивается с концентрированными растворами едких щелочей до получения густой массы, которую затем нагревают некоторое время при температуре до 100°. Конец реакции определяется по частичному посветлению мутной массы. Смешивая полученную густую массу с водой, можно получить жидкое стекло нужной концентрации.

Повышение температуры и давления значительно ускоряет процесс образования жидкого стекла. Так, при растворении прокаленного инфузорита в едкой щелочи с удельным весом 1,2 при давлении 3 атм в течение трех часов можно получить трехмодульное жидкое стекло. Непрокаленный инфузорит растворяется в едких щелочах еще быстрее, так как содержит некоторое количество воды.

Начало мокрому способу положено в 50-х годах прошлого столетия Любихом, растворявшим инфузорит в растворе едкого натра в автоклаве с мешалкой.

К полученной в результате растворения мутной суспензии добавлялась известковая вода, вызывающая просветление раствора вследствие быстрой коагуляции коллоидных частиц.

После отделения объемистого осадка Любих выпаривал раствор до сиропообразной консистенции. Полученная при охлаждении твердая масса вследствие гидратации легко растворялась в горячей и холодной воде.

А. И. Жилиным в 1931—1932 гг. проведен ряд опытов, в результате которых была доказана возможность получения жидкого стекла в автоклавах по мокрому способу из опоки, трепела и сиштофа.

Исследования показали, что пышминская опока, содержащая 85,9% SiO2, около 8,5 % полуторных окислов и окислов щелочноземельных металлов, а также пышминский трепел являются хорошим сырьем для получения жидкого стекла. Применение для получения растворимого стекла аморфного кремнезема с высоким содержанием примесей полуторных окислов и окислов щелочноземельных металлов (более 14%) дает неудовлетворительные результаты вследствие образования низкомодульного стекла и большого нерастворимого аморфного осадка.

Аморфный кремнезем, получаемый искусственно, несмотря на большое количество нерастворимых примесей, является хорошим материалом для получения жидкого стекла по мокрому способу вследствие легкой растворимости, в едких щелочах.

Кристаллический кремнезем хуже растворяется в едких щелочах, чем аморфный. Однако, по данным М. А. Матвеева, значительное увеличение давления до 25—30 атм и температуры до 200—300° позволяет растворять обычный кварцевый песок в едкой щелочи с удельным весом 1,25 в течение одного часа. Полученный раствор жидкого стекла может быть выпарен и высушен при температуре до 200°. Образовавшийся белый аморфный порошок представляет собой гидратированный силикат, легко растворимый в воде.

А. И. Жилиным в 1932 г. проведены опыты, в результате которых доказана возможность получения жидкого стекла по мокрому способу из пылевидного кварца, состоящего из частиц кремнезема размером (в проц.):

- Менее 0,01 мм — 22—78

- 0,01—0,05 мм — 16—45

- 0,05—0,22 мм — 1,6—19,8

- Более 0,22 мм — 1,2—6,2

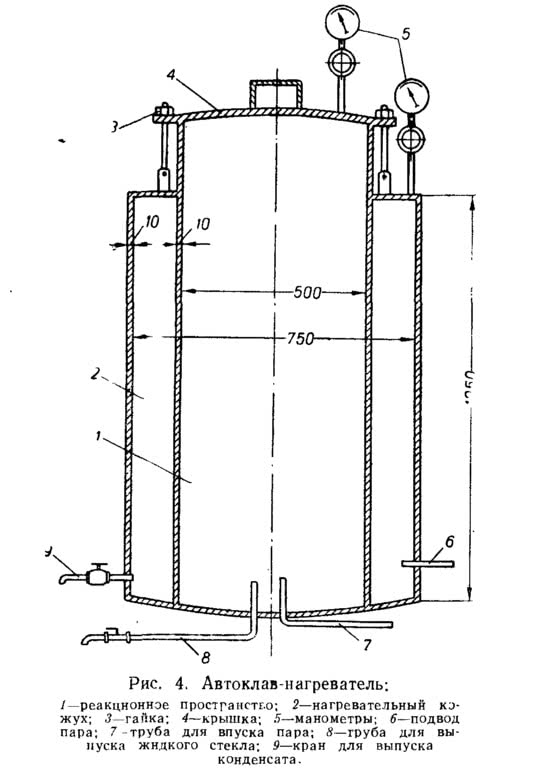

Вокруг цилиндра устроен нагревательный кожух, к которому подводится через трубу пар. Давление в реакционном пространстве и кожухе измеряется манометрами.

Пар, с помощью которого производится нагревание смеси, выпускается в нагревательный кожух и по мере необходимости в реакционное пространство, что дало возможность избежать излишнего разбавления едкой щелочи и получаемого жидкого стекла.

Схема производства жидкого стекла следующая: в раствор едкого натра с удельным весом 1,35—1,40 всыпался небольшими порциями при постоянном перемешивании пылевидный кварц. Полученная в результате сметанообразная масса загружалась в автоклав. Обработка массы производилась под давлением 3—6 атм в течение трех и более часов. При давлении 6 атм получено стекло с более высоким модулем, чем при давлении 3 атм. Кремнеземистый модуль жидкого стекла, полученного по этому способу, доходил до 2,9 при его удельном весе 1,3—1,4.

Расход сырьевых материалов для получения 1 г растворимого стекла, условно перечисленного на твердое вещество, составляет (в кг):

- Едкий натр — 880

- Пылевидный кварц — 1050

- Вода — 640

- Пар — 1600

В этой связи представляет интерес работа, проделанная Институтом строительных материалов Академии строительства и архитектуры УССР, в результате которой для производства жидкого стекла стало возможным применение кварцевого песка, подверженного помолу в вибромельницах. Применение вибромолотого песка позволяет при давлении 6—7 атм и продолжительности процесса варки 8 часов получить растворимое стекло с силикатным модулем до трех.

Увеличением давления до 15—17 атм процесс варки стекла может быть сокращен до двух часов. Увеличение давления позволяет получить жидкое стекло с силикатным модулем выше трех.

Для производства жидкого стекла из вибромолотого кварцевого песка и едкого натра Главкиевстроем и Дарницким шелковым комбинатом изготовляются специальные автоклавы-реакторы конструкции инженеров В. Г. Новикова и А. В. Матиаса.

Конструкция автоклава-реактора весьма проста и компактна. Изготовляется реактор из цельнотянутых стальных труб. Размеры реактора зависят от требуемой производительности. Подогрев автоклава осуществляется электричеством. Шихта перемешивается с помощью лопастной мешалки.

Г. А. Ивановой разработан безавтоклавный способ получения жидкого стекла из мирабилита, пиролюзита, диатомита. Пронесс в этому случае происходит в несколько стадий. Вначале из мирабилита получают едкий натр, после чего в нем растворяют измельченный диатомит.

Мирабилит (Na2SO4·10Н2О) восстанавливается обжигом с древесным или каменным углем в печах при температуре 900—1000°. Полученный в результате сплав поступает в аппарат, в котором производится растворение Na2S. Раствор сернистого натрия с целью удаления серы загружают в реактор вместе с пероксидной рудой.

В реакторе смесь перемешивается в течение двух часов. В результате реакции, происходящей по уравнению

образуется раствор едкого натра и осадок в виде шлама, содержащего закись марганца и свободную серу.

Шлам удаляется. В результате термической обработки из него получают перекись марганца, которая используется для обработки последующих порций раствора Na2S.

Раствор едкого натра и предварительно измельченный диатомит загружают в специальный реактор, оборудованный мешалкой и паровой рубашкой, обогревающейся паром.

Процесс образования жидкого стекла протекает при температуре до 100° по уравнению

Описанный способ весьма прост и экономичен, так как позволяет получить жидкое стекло без применения автоклавов и дорогостоящего и дефицитного едкого натра.

Возможно также получение жидкого стекла из тонкоизмельченных элементарного кремнезема или силицидов железа, магния и других веществ путем растворения их в концентрированных растворах едких щелочей при температуре 60—80°.

Происходящие реакции могут быть выражены уравнениями:

Об окончании реакции свидетельствует прекращение выделения водорода. Осадки гидроокисей металлов легко отфильтровываются от раствора жидкого стекла.

Гидратированное стекло

Гидросиликатное, или гидратированное, стекло может быть получено из стекловидных силикатов периодическим или непрерывным способом по методу водной или паровой гидратации, разработанному М. А. Матвеевым.

Процесс гидратации в общем виде можно расчленить на следующие этапы: грануляция расплава щелочного силиката, измельчение гранулята, его гидратация, сушка и измельчение гидратированного силиката, рассев и упаковка гидросиликата в герметизированную тару.

Непрерывный способ получения гидросиликатов по методу водной гидратации может осуществляться по следующей схеме. Расплав щелочного силиката из стекловаренной печи поступает в грануляционный желоб, в котором в результате обработки водой гранулируется. Из желоба гранулированный силикат вместе с водой попадает в шаровую мельницу непрерывного действия. Из шаровой мельницы раствор щелочного силиката и частицы гидратированного силиката сливаются в распылительную сушку.

В нижней части сушки установлен быстро вращающийся диск, разбрызгивающий попадающую массу на стенки стального кожуха сушилки, нагретого до температуры 150—160°. Стальной кожух также вращается со скоростью 20—30 об/мин. Образовавшаяся на стенках кожуха пленка гидратированного силиката снимается вертикально установленным неподвижным скребком и в виде порошка попадает в приемную воронку. Из воронки порошок поступает в снабженный электрообогревом истиратель, работающий по принципу жерновов, в котором он подвергается дальнейшему измельчению. Затем порошок подается на вибрационное сито. Пройдя через сито, порошок ссыпается в бункер, а оттуда — в герметизированную тару.

Получение гидросиликата периодическим способом по методу водной гидратации производится в гидраторах, представляющих собой железный котел с двойными стенками и лопастной мешалкой, вращающейся со скоростью 20—25 об/мин.

Пространство между двойными стенками заполняется кипящей водой. Подогрев воды осуществляется горячими топочными газами или электроэнергией.

В гидратор заливается нужное количество воды. После ее нагрева приводится в действие мешалка и загружается порошок стекловидного силиката. Когда вода в гидраторе испарится, процесс гидратации заканчивается, и гидратированный силикат, подсушившись на конвейерной сушилке (температура 30—40°), попадает в истиратель. Затем производится дальнейшая сушка гидросиликата на второй конвейерной сушилке и измельчение его на втором истирателе. После просеивания на вибрационном сите гидросиликат направляется в бункер, а затем упаковывается в герметизированную тару.

Недостатком водной гидратации является получение гидросиликата с высокой влажностью, что требует введения процесса сушки. Температура сушки не должна превышать температуры 30—40°, при которой начинается процесс дегидратации.

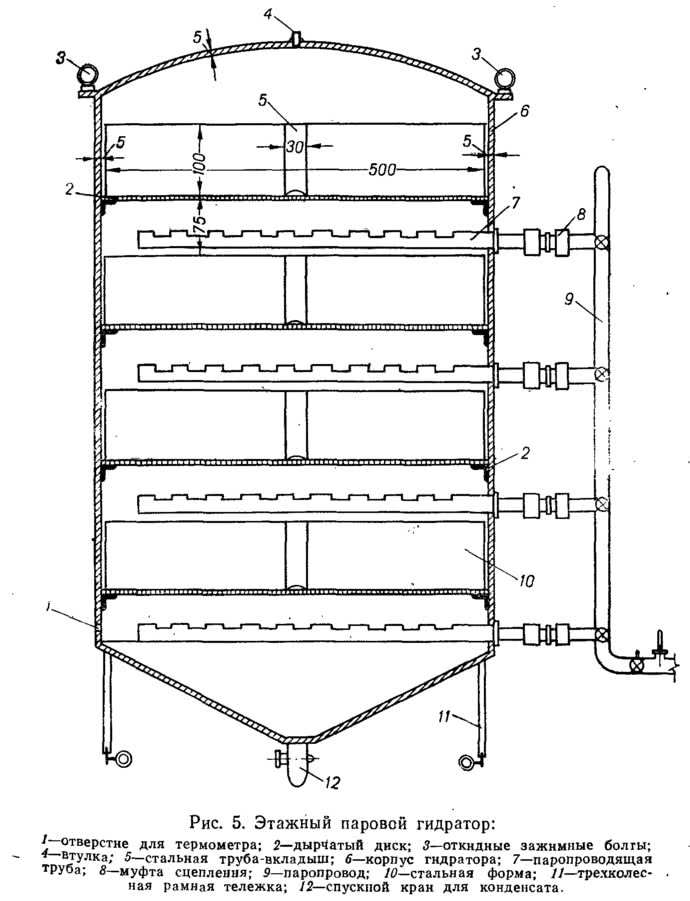

Получение гидросиликатного стекла по методу паровой гидратации периодическим способом производится следующим образом. Стекловидный щелочной силикат, измельченный в порошок, с размерами зерен 0,5—0,6 мм загружается слоем 20—25 мм в металлическую форму со съемным дном-ситом с размером отверстий до 0,5 мм.

В камеры гидратора подается пар. После четырех-пятичасовой обработки паром формы с гидратированным силикатом выгружаются и производится его дробление. Куски дробленого силиката в мельнице измельчаются в порошок, который отсеивается на вибрационном сите и ссыпается в бункер. После этого порошок расфасовывается в соответствующую тару.

При гидратации щелочных силикатов по методу паровой гидратации непрерывным способом производятся следующие операции. Щелочной силикат из стекловаренной печи непрерывного действия поступает в грануляционный желоб, где производится его грануляция водой. Гранулят отделяется от воды на ленточном сетчатом транспортере и измельчается вальцами тонкого помола. Измельченный гранулят загружается в люльку с сетчатым дном и подается в тоннельный паровой гидратор длиной 12 м. Скорость движения люльки в гидраторе примерно 0,1 м/мин. Оптимальное время гидратации равно примерно двум часам. Вода, необходимая для грануляции, и конденсат пара из гранулятора поступают самотеком в приемник вторичной воды и используются для грануляции новых порций стекловидного силиката.

После тоннельного гидратора полученный гидросиликат подвергается дроблению, помолу и упаковывается.

Выводы

На основании изложенного можно сделать следующие выводы. Сырьем для производства растворимого стекла может служить большое количество весьма распространенных природных и искусственных материалов, многие из которых являются побочными продуктами различных химических производств. Химическая промышленность в настоящее время может обеспечить сырьем производство необходимого количества щелочных силикатов. Высокие темпы дальнейшего роста химической промышленности в нашей стране дают все основания полагать, что количество этого сырья будет ежегодно увеличиваться.

Все перечисленные способы получения растворимого стекла весьма просты и не требуют сложного и дорогостоящего оборудования. Однако не для всех этих способов разработана технология, позволяющая применять их в промышленности.

Это значительно сужает номенклатуру используемого сырья, пригодного для производства растворимого стекла.

Освоенные промышленностью способы производства растворимого стекла зачастую осуществляются по технологии, не соответствующей современному уровню техники, что приводит к значительному увеличению стоимости конечного продукта.

Устранение перечисленных обстоятельств, отрицательно сказывающихся на развитии промышленности щелочных силикатов, приблизит последние к разряду местных вяжущих и значительно расширит сырьевую базу.

Предпочтение определенному способу производства растворимого стекла следует отдавать только в том случае, если известны конкретные условия района, где это производство предполагается организовать.

В первую очередь способ производства следует выбирать в зависимости от наличия или возможности получения необходимого сырья, а также его стоимости. Кроме того, необходимо учитывать масштабы производства, способ изготовления растворимого стекла и др.

При централизованном изготовлении растворимого стекла на крупных заводах более рациональным является производство его по сухому способу с последующей гидратацией. Это дает возможность применять более дешевое и менее дефицитное сырье, уменьшить объем транспортных операций, так как отпадает необходимость в перевозке воды, содержание которой в жидком стекле достигает 70%.

Применение гидратированного растворимого стекла позволяет получить на месте потребления растворы нужной концентрации, минуя процессы упаривания и др. Перевозка и хранение гидратированного стекла может производиться в мягкой таре, в отличие от жидкого стекла, которое хранится в металлических бочках.

При производстве растворимого стекла на месте потребления при современных методах его применения в виде раствора жидкого стекла неоспоримыми преимуществами обладает мокрый способ.

Однако, согласно исследованиям автора (см. гл. III), при применении высокотемпературной обработки, наиболее часто употребляемой при изготовлении изделий на растворимом стекле, или автоклавной обработки растворимое стекло может употребляться в виде тонкоизмельченных силикат-глыбы, силикат-граиулята и гидратированного стекла. Такой метод применения щелочных силикатов позволяет во многих случаях, независимо от места изготовления и потребления щелочного силиката, отдать предпочтение сухому способу его производства.

Последнее предложение требует все же дополнительной экспериментальной проверки и проверки в производственных условиях.