Выбор древесины

Для производства цементного фибролита, правда, с неодинаковым успехом могут быть использованы различные древесные породы. По степени пригодности древесные породы располагаются в следующем порядке: ель, пихта, тополь, сосна, береза, осина, буж, лиственница.

За текущее семилетие предусматривается довести выпуск фибролитовых плит до 4—5 млн. м3 в год. В 1 м3 фибролитовой плиты содержится 100—115 кг древесной шерсти, т. е. 0,2—0,25 м3 древесины. Для получения этого количества шерсти на Костопольском ДСК расходуется 0,4—0,45 м3, на Таллинском заводе 0,45 мъ кругляка. В зарубежных странах на 1 м3 фибролита затрачивается 0,32 —0,36 м3 высококачественного отборного выдержанного баланса. Отсюда видно, что для обеспечения программы в 5 млн. м3 фибролита ежегодно потребуется примерно 5·0,4=2 млн. м3 древесного сырья.

При непрерывно растущей потребности в пиломатериалах и в продукции целлюлозно-бумажной промышленности расходование на изготовление фибролита сырья, пригодного для распиловки и производства бумаги, тем более недопустимо, что фибролит при соблюдении известных условий можно изготовлять и из малоценной древесины.

Для производства древесной шерсти в соответствии с ГОСТ 5244-50 строгаемая древесина должна отвечать следующим требованиям: не иметь гнили и свилеватости; сучки до 30 мм допускаются не более 5 шт. на 1 пог. м; косослой не свыше 4 Эти требования аналогичны требованиям, предъявляемым к высокосортной древесине, но относятся они в данном случае не к длинномерному кругляку, а к чуракам длиной 0,5 м. Между тем чураки, отвечающие этим высоким требованиям, можно выбирать при разделке на лесоразработках хлыстов из той части ствола, которая обычно идет для дров, и снабжать фибролитовые заводы готовыми полуметровыми чураками.

Все это касается общих принципов снабжения древесиной фибролитовых заводов. Серьезное значение имеют также и нижеследующие вопросы, играющие важную роль в обеспечении промышленности цементного фибролита сырьем.

1. Наиболее приемлем для производства древесной шерсти кругляк диаметром 10—35 см. Однако в целях расширения сырьевой базы можно применять и чураки диаметром свыше 35 см (с расколкой их), а также тонкомерные чураки диаметром 8—9 см.

2. Из кругляка диаметром 20 см и выше, с наличием односторонней наружной, а также сердцевинной гнили, можно получать здоровую часть полена, вполне пригодную при производстве древесной шерсти для фибролита. Такие поленья в настоящее время не используются, так как ручная выколка гнили очень дорога и трудоемка, но при применении гидроокорочного барабана это сырье, особенно часто получаемое из осиновых дров, может быть использовано для производства фибролита.

3. Вполне возможно также применение срезок и горбылей, хотя при этом получается повышенный процент короткомерной шерсти, что снижает качество плиты и несколько снижает производительность древошерстных станков.

Выбор цемента и способов его активизации

Для производства цементного фибролита наилучшие результаты дают быстротвердеюшие и быстросхватывающиеся цементы. На это указывают Кольман, Зондерман и Дэн, проведенные во ВНИИНСМе исследования и, наконец, омыт работы наших и зарубежных заводов.

Быстротвердеющий цемент благодаря высокому содержанию трехкальциевого силиката и особенно трехкальциевого алюмината способен очень активно схватываться и твердеть в ранние сроки. Эти свойства необходимы для преодоления отравляющего действия экстрактивных веществ древесины и для сокращения периода их взаимодействия с цементом в ранние сроки твердения цементного фибролита. Таким образом, для производства фибролита следует применять высокоалюминатные алитовые цементы.

При искусственном твердении цементного фибролита с успехом можно использовать шлакопортландцементы. При естественном твердении медленно твердеющие шлакопортландцементы и портландцементы применять нежелательно, так как это приводит к удлинению сроков твердения, необходимых для достижения распалубочной прочности фибролитовых плит, а также повышает стоимость фибролита, ибо вызывает необходимость увеличения парка форм и площади производственных помещений.

При использовании низкомарочных цементов увеличивается расход вяжущего и повышается объемный вес фибролита. Поэтому для производства цементного фибролита следует применять цемент высокой активности и, во всяком случае, марки не ниже 400, причем в последнем случае обязательно осуществлять мероприятия по активизации схватывания и твердения применяемого цемента.

На Костопольском ДСК, использующем цементы марок 400—500, для активизации схватывания и твердения цемента при производстве фибролита постоянно применяют два технологических приема — добавляют к цементу гипс в количестве 3—4% от веса цемента и осуществляют вибродомол. Введение гипса из-за необходимости точной его дозировки и равномерного распределения по всей массе цемента представляет определенные трудности. Вибродомольное хозяйство также усложняет и удорожает производство. В связи с этим необходимо остановиться на эффективности указанных мероприятий по активизации твердения цемента.

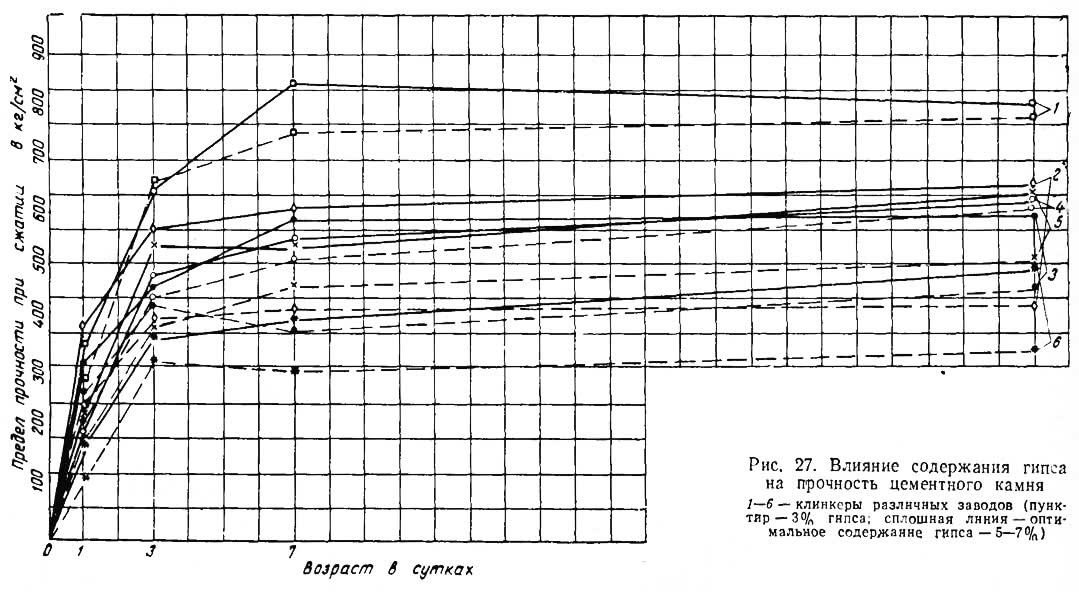

Для всех изученных клинкеров были получены положительные результаты при 5—7%-ной добавке гипса (рис. 27). Поскольку на цементном заводе обычно добавляют гипс в количестве не свыше 3—4%, то введение дополнительного количества гипса, таким образом, представляется вполне обоснованным.

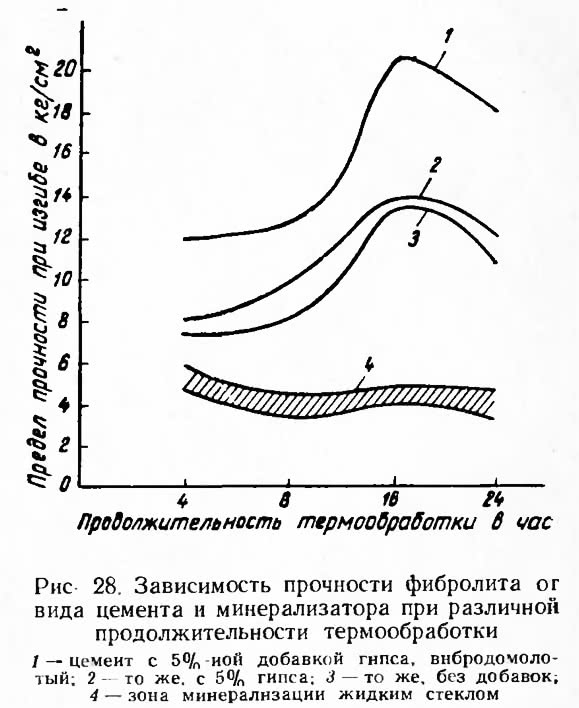

На этих трех видах цемента (обычный, с добавкой гипса и вибромолотый) и на хорошо выдержанной сосновой шерсти изготовляли образцы фибролита объемного веса 350 кг/м3 (рис. 28). Термообработка образцов производилась при температуре 30° в различные сроки (в течение 4, 8, 16 и 24 час.); сушка осуществлялась при температуре 70° и относительной влажности воздуха 70%). В качестве минерализатора в одних случаях применялся хлористый кальций (кривые 1, 2 и 3), в других — жидкое стекло (кривая 4).

Из рассмотрения результатов этих опытов можно сделать следующие выводы:

- а) при искусственном твердении цементного фибролита добавки гипса к цементу незначительно ускоряют скорость его твердения;

- б) вибродомол значительно увеличивает прочность во все сроки твердения (4, 8, 16 и 24 часа);

- в) в случае минерализации древесной шерсти жидким стеклом вибродомол и добавка гипса не дают эффекта.

Поскольку нашим фибролитовым заводам придется, в основном, работать на цементе марки 400, в лучшем случае — марки 500, будет весьма целесообразной организация на фибролитовых заводах добавления гипса и вибродомола цемента, что позволит повысить фактическую активность применяемого цемента, отсюда и прочность фибролита на 20—25%.

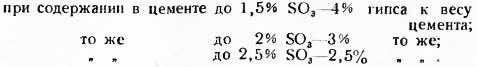

Оба эти мероприятия, не предусматриваемые зарубежной технологией производства фибролита, в состоянии в значительной мере устранить дефекты, связанные с недостатком высокомарочных цементов. Рекомендуется вводить следующие добавки гипса, удовлетворяющего требованиям ГОСТ 125-41:

Гипс вводят в цемент при тщательном перемешивании всухую до тех пор, пока не будет получена однородная масса.

Выбор минерализатора и его применение

Наиболее активным средством борьбы с вредным влиянием экстрактивных веществ древесины, как уже указывалось выше, является минерализация древесной шерсти жидким стеклом или сернокислым глиноземом. Жидкое стекло и сернокислый глинозем сокращают сроки схватывания цемента, уменьшают период взаимодействия экстрактивных компонентов древесины с цементом и, кроме того, в отличие от хлористого кальция оказывают самостоятельное локализующее влияние на экстрактивные вещества древесины.

Хлористым кальцием можно минерализовать как выдержанную, так и невыдержанную древесину ели и сосны. Однако в последнем случае требуется естественная или искусственная сушка древесной шерсти (см. ниже) или применение нижеследующих мероприятий:

- а) минерализация древесной шерсти производится методом окунания (см. ниже);

- б) в цемент вводится добавка гипса;

- в) применяется вибромол цемента.

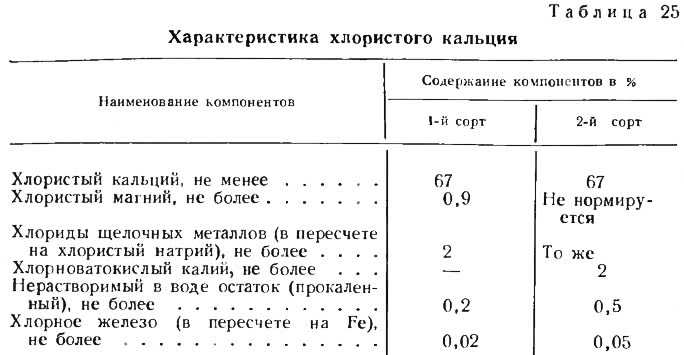

Что касается сернокислого глинозема, то, поскольку этот минерализатор в фибролитовом производстве еще не применяется, использовать его на первых порах можно только в опытном порядке. Хлористый кальций (плавленый) в соответствии с ГОСТ 450-41 должен удовлетворять требованиям, приведенным в табл. 25.

Хлористый кальций должен храниться в герметически закрытой таре. Помимо плавленого хлористого кальция, можно применять концентрированные растворы хлористого кальция, удовлетворяющие требованиям ОСТ 10932-40, а также более жидкие растворы хлористого кальция, но с удельным весом не ниже 1,02—1,04 и при условии, что состав сухого вещества этих растворов удовлетворяет требованиям табл. 25.

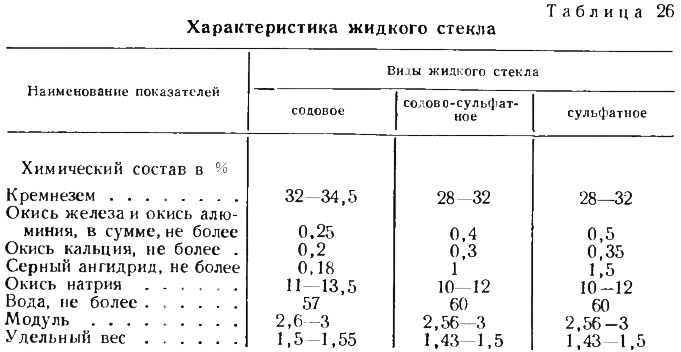

Жидкое стекло в соответствии с ГОСТ 962-41 должно удовлетворять требованиям, приведенным в табл. 26. Жидкое стекло должно храниться в крытом складе, в зимнее время обязательно в отапливаемом помещении.

Допускается применение жидкого стекла с удельным весом менее 1,43, но не ниже 1,04—1,06 и при условии, что состав сухого вещества этого жидкого стекла удовлетворяет требованиям табл. 26. При изготовлении жидкого стекла на фибролитовом заводе из силикат-глыбы последняя должна удовлетворять требованиям ГОСТ 917-41.

Состав сернокислого глинозема согласно ГОСТ 5155-49 должен быть следующий: А1203 не менее 9%; H2SO4 не более 0,9%; Fe2O3 не более 0,5%; нерастворимый осадок не более 23%.

При опытном применении сернокислого глинозема необходимо соблюдать ряд условий; с этой целью нами приводятся методические указания по применению этого нового вида минерализатора.

Сернокислый глинозем представляет собой кристаллическое вещество, обычно поставляемое промышленностью в виде комков желтого цвета. Стоимость 1 т сернокислого глинозема 100—240 руб. Он находит применение в качестве коагулянта при водоочистке и для осаждения сточных вод, а также для производства бумаги, картона, древесно-волокнистых плит.

Кристаллический сернокислый глинозем растворяется в два приема в двух баках. Сначала в первом баке (бак разведения, снабженный мешалкой или подводкой сжатого воздуха) готовится раствор глинозема концентрации 30 40%, а затем во втором баке (бак рабочего раствора) раствор доводится до рабочей концентрации, отстаивается и хранится.

Разведение глинозема в первом баке производится горячей водой с температурой 60—80°. Растворение продолжается около 1 часа с включенной мешалкой или компрессором.

Затем водный раствор глинозема спускают через сетку в бак рабочего раствора, куда для разбавления до нужной рабочей концентрации добавляется вода.

Температура рабочего раствора в момент использования должна быть не выше 30°.

Продолжительное хранение раствора глинозема снижает его качество. Поэтому заготовлять раствор более чем на двое суток не рекомендуется.

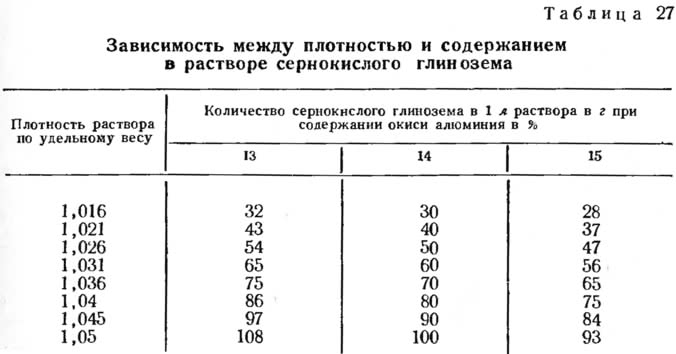

Для получения рабочего раствора нужной концентрации (см. ниже) можно пользоваться ориентировочными данными таблицы с учетом содержания в данном сернокислом глиноземе окиси алюминия (содержание окиси алюминия обычно указывается в паспорте на сернокислый глинозем).

Концентрация (плотность) рабочего раствора определяется ареометром по удельному весу. Перед определением плотности раствор должен обязательно отстаиваться в течение 10—15 мин.

Для минерализации древесной шерсти применяют рабочий раствор сернокислого глинозема с концентрацией (плотностью) 1,02—1,035. Нижние пределы концентрации раствора применяются при использовании шерсти из выдержанной древесины и цемента марки свыше 400, верхний предел концентраций — при использовании шерсти из невыдержанной древесины и цемента марки 400.

Оптимальная концентрация раствора в указанных пределах уточняется заводской лабораторией.

Минерализация древесной шерсти производится обычными механизмами либо путем окунания шерсти в рабочий раствор, либо путем ее обрызгивания этим раствором. Длительность обработки шерсти раствором устанавливается лабораторией опытным путем исходя из местных условий (влажность шерсти и пр.). Расход сернокислого глинозема на 1 кг древесной шерсти составляет 0,05—0,1 кг.

При минерализации древесной шерсти раствором сернокислого глинозема должны быть предусмотрены устройства:

- а) для осаждения и удаления нерастворимого осадка раствора в баках и резервуарах;

- б) для повторного использования излишка раствора, стекающего с шерсти после ее обработки;

- в) для перемешивания древесной шерсти в процессе обрызгивания.

Для определения нерастворимого остатка из средней пробы сернокислого глинозема берут навеску в 10 г и растворяют в 70—80 см3 горячей воды. Отфильтрованный нерастворимый остаток промывают водой. Фильтр с остатком высушивают, а потом прокаливают до постоянного веса. Определение содержания нерастворимого остатка в процентах производится по формуле

где q1 — вес остатка после прокаливания;

q2 — навеска сернокислого глинозема.

На основании данных о содержании нерастворимого остатка корректируют состав рабочего раствора сернокислого глинозема и устанавливают потребный его расход.

В случае необходимости определяется содержание в сернокислом глиноземе окиси алюминия в соответствии с ГОСТ 5155-49.

Сернокислый глинозем перевозится навалом в тщательно очищенных закрытых вагонах. На каждую партию сернокислого глинозема потребителю высылается сертификат (паспорт).

Сернокислый глинозем следует хранить в специальном помещении, защищенном от атмосферных осадков.

Производство должно быть обеспечено двухнедельным запасом сернокислого глинозема.

Агрессивность сернокислого глинозема по отношению к стали значительно выше, чем у хлористого кальция. Поэтому при использовании сернокислого глинозема необходимо провести нижеследующие мероприятия:

- 1) бак для разведения концентрированного раствора емкостью в 3—3,5 лг3 должен выполняться из дерева или из бетона, офактуренного керамическими плитками;

- 2) концентрированный раствор должен подаваться в бак рабочего раствора по пластмассовому или резиновому шлангу;

- 3) элементы системы минерализации (бак, трубы и др.) необходимо выполнять из нержавеющей стали. В случае использования обычных сортов стали необходимо защищать поверхность системы перхлорвиниловой краской. Целесообразно также применять пластмассовые или металлические трубы с резиновыми или винипластовыми покрытиями.