Производство цементного фибролита не представляет сложности. Оборудование для производства фибролита может быть изготовлено в любой хорошо оснащенной механической мастерской. Могут строиться заводы самой различной мощности. Ниже рассматриваются технологические схемы различных по мощности предприятий, работающих по сухому способу.

Шихта разравнивается вручную и слегка утрамбовывается по углам и кромкам; во избежание прилипания шихты к пресс-форме последнюю изнутри смазывают глиняным раствором, известковым молоком или нефтепродуктами. Наполненную шихтой пресс-форму накрывают крышкой и подают вручную по неприводному рольгангу 8 к электротельферу 9, при помощи которого укладывают плиты на вагонетку в пакеты по девять штук в каждом.

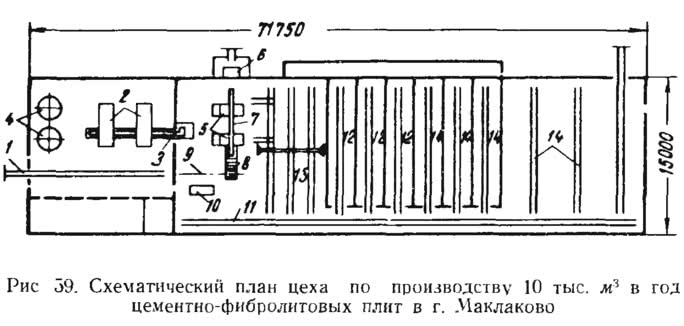

Прессование производится в механическом прессе 10 мощностью 20 т. Пакеты устанавливаются по два на вагонетку, которая двигается по траверсному пути 11 для отправки в камеры твердения 12 по узкоколейному пути; емкость каждой камеры составляет шесть вагонеток по 48 плит, итого 288 плит. Цех имеет шесть камер периодического действия, из которых две используются для твердения и четыре камеры для сушки плит до влаж пости 20%. Из камер твердения вагонетки с подъемными платформами подаются в отделение распалубки 13. Отсюда плиты поступают на сушку, а затем на склад готовой продукции 14.

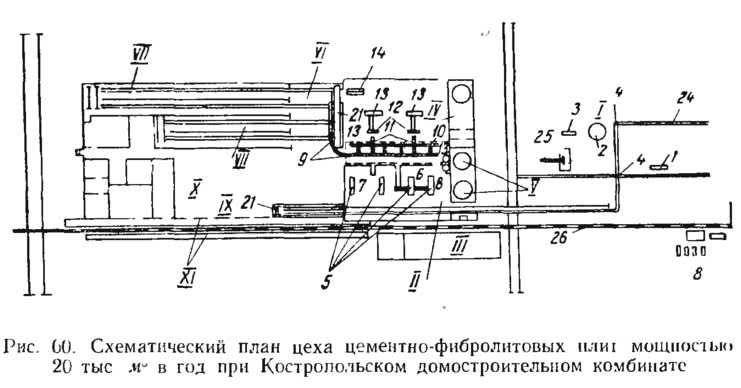

Прибывающий на завод автотранспортом или в железнодорожных платформах широкой колеи круглый лес выгружают па бирже сырья 1. В имеющемся на бирже навесе установлены: маятниковая пила 1, циркульная пила 2 и балансирная пила 3 Каждую пилу обслуживают три человека. Один из них производит расторцовку на полуметровые кондиционные чураки и вырезает некондиционную часть. Двое подсобных рабочих накатывают бревна на питатель пилы, выбрасывают некондиционные вырезки и раскалывают толстые чураки. Поступившую на завод древесину отвозят по узкоколейке 4, укладывают в штабеля и выдерживают в теплое время года в течение 3—4 месяцев. Выдержанную древесину погружают в узкоколейную вагонетку с деревянным решетчатым контейнером и подают вручную в древошерстное отделение II. В этом отделении установлено четыре древошерстных станка 5; при древошерстном отделении имеется камера IX для оттаивания чураков в зимнее время. С помощью скипового подъемннка 6 и заключенного в металлический короб сетчатого транспортера древесную шерсть подают в смесительное отделение, расположенное на втором этаже. Здесь ее загружают вручную в металлические корзины с перфорированными сетками (объемом на 1 плиту) для минерализации. В цехе установлено 4 карусели.

Цемент поступает по железной дороге и выгружается па склад III. В помещении склада цемента расположена вибромельница для домола цемента. Далее цемент через элеватор попадает в расходные силосы V. К цементу добавляется гипс 7 в количестве 3 4% от его веса.

Хлористый кальций поступает по железной дороге в цистернах в виде раствора (концентрацией 33%) и перекачивается насосом в металлические цистерны. Рабочий раствор хлористого кальция концентрацией 1,04 и температурой 30—40° приготовляют в двух чанах 8 емкостью 10 м3 каждый, снабженных Змеевиками для подогрева и насосами для подачи воды и перекачки готового раствора к душевым воронкам.

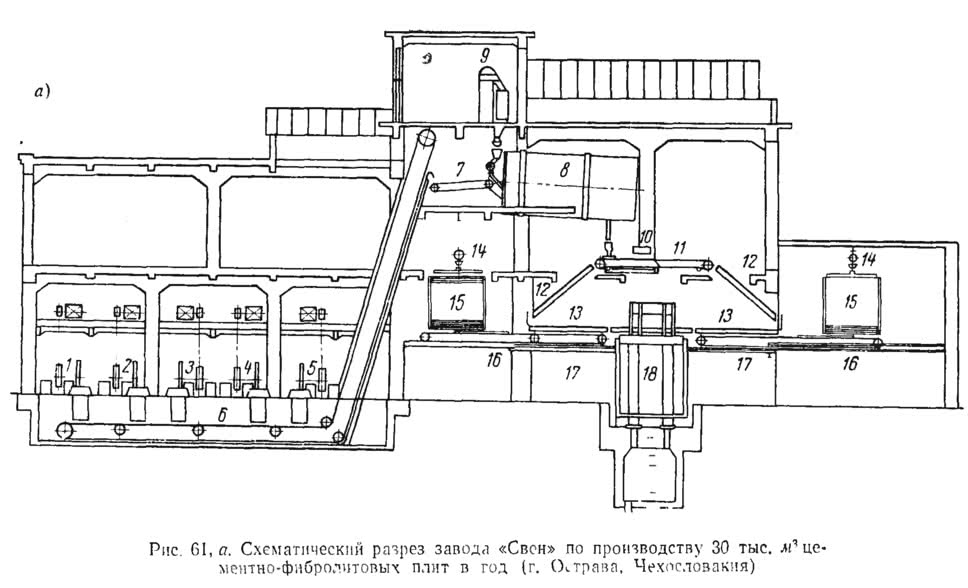

На рис. 61 показана схема технологической линии производства цементного фибролита на заводе «Свен» в г. Остраве (Чехословакия) производительностью 30000 м3 в год. Выработка в смену на одного работающего составляет 47 м2, а на одного производственного рабочего 68,5 м2. Всего в смену выпускается 1200—1400 м2 фибролита. Линию обслуживают 27 человек, а том числе 19 производственных рабочих, включая занятых ни складских операциях.

После набора полного пакета в 18—25 штук (в зависимости от их толщины) по торцам устанавливают деревянные щиты, служащие стяжками для плит, которые крепятся при помощи скобы и клина (рис. 63). Затем под пакет подводят вилки аккумуляторного автопогрузчика и увозят его в помещение для твердения. Распалубка плит после твердения производится вручную. Освобожденные пресс-формы поднимаются подъемником 14 в контейнер 15, а готовые плиты укладываются в стопы на деревянные подкладки и увозятся на склад для естественной сушки. После 7—8 дней сушки кромки очищают, а плиты в случае надобности раскраивают на необходимые размеры, двухпильными форматными пилами. Если требуется фигурная обработка кромок плит (фальц, гребень и др.), то она производится на фрезерных станках. Готовые плиты хранятся под навесами. В штабель укладываются прокладки из деревянных реек толщиной 15 мм. через две плиты — при толщине 25 им и через одну плиту при толщине 30 мм и выше.

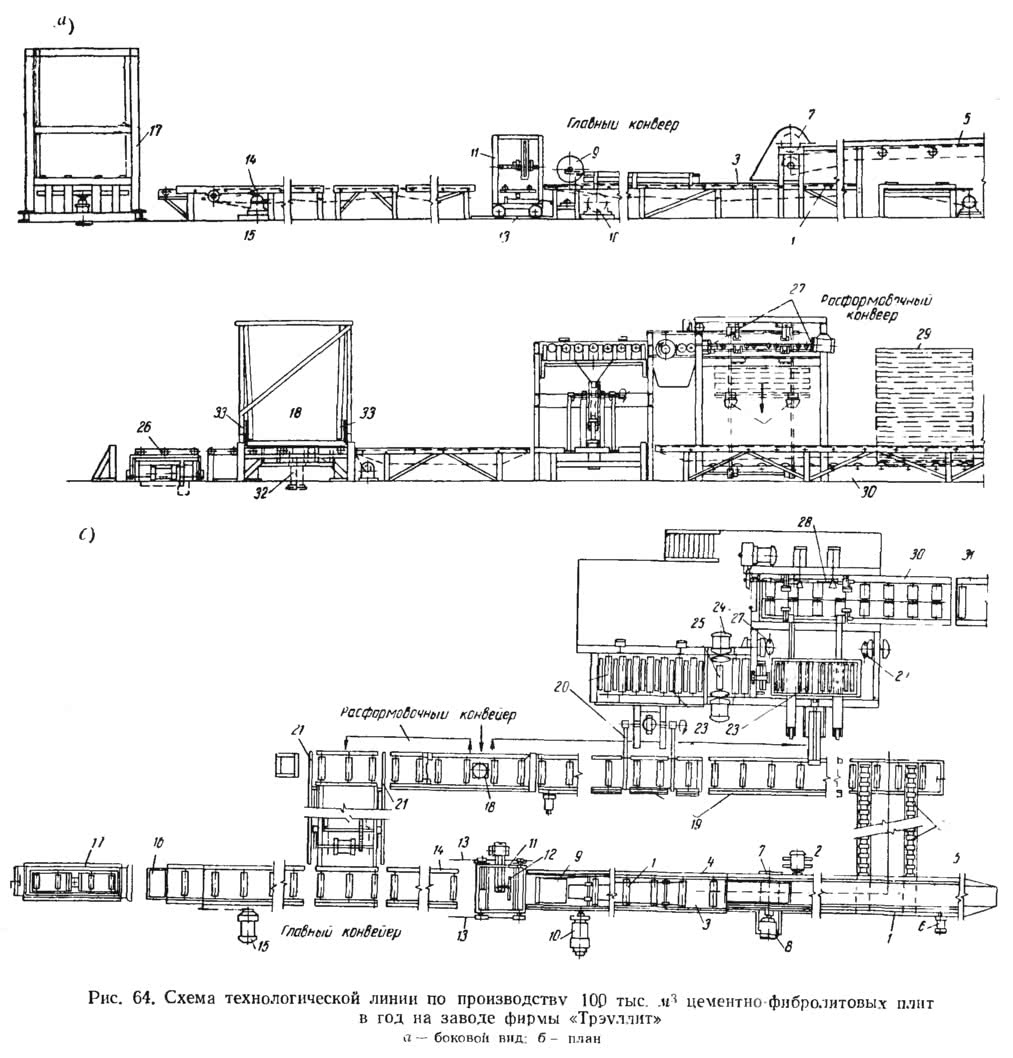

В древошерстном отделении, находящемся на расстоянии 30 м от главною корпуса, установлено шесть четырехполенных древошерстных станков (два станка резервные). Под каждым древошерстным станком установлен вентилятор с индивидуальным электродвигателем мощностью около 10 л с., который гонит шерсть по трубам диаметром 250 мм. По этим трубам шерсть подается на минерализацию и смешивание с цементом (см. выше), который поступает на завод в специальных железнодорожных вагонах; разгружается цемент шнековым транспортером. По гибкому шлангу цемент подается в подвальный этаж цеха, а оттуда шнековым транспортером в бункер емкостью в 25 г, расположенный на втором этаже цеха над смесительным устройством. В нижней суженной части бункера установлен шнек-питатель, подающий в смеситель 200 кг цемента на каждые 100 кг шерсти. При одном обороте шнека в смеситель поступает 1 кг цемента.

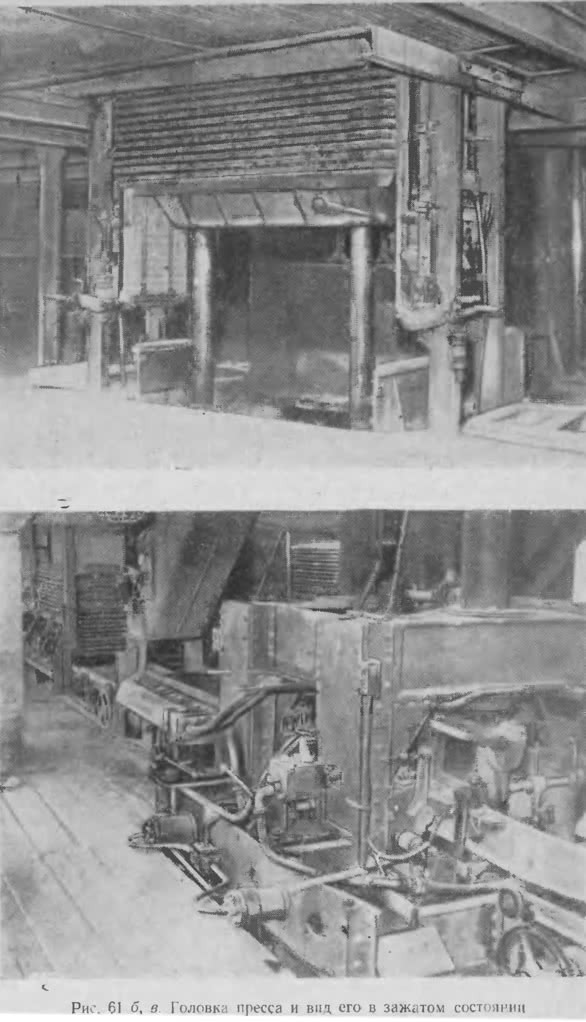

Пресс-формы подаются автоматически роликовым транспортером 1 с индивидуальным электродвигателем 2, который продвигает их к месту формования 3. Из смесителя шихта 4 поступает непрерывным потоком на ленточный транспортер 5 с индивидуальным электродвигателем 6, расположенным над роликовым транспортером 1. Длина этого ленточного транспортера 11 м, скорость движения — 30 м/мин. В конце ленточного транспортера 5 установлен разравнивающий барабан, снабженный шипами 7 с индивидуальным электродвигателем 8. Барабан вращается в сторону, противоположную движению ленточного транспортера; своими шипами он захватывает шихту и настилает ее равномерным слоем в пресс-форму. У места формовки стоят двое рабочих, которые контролируют равномерность настила шихты и, в случае необходимости, разравнивают ее.

Для уплотнения слоя шихты и его выравнивания по линии главного потока в 5 м от места наполнения пресс-форм шихтой установлен роликовый пресс 9 с индивидуальным электродвигателем 10, играющий роль подпрессовщика. Пресс представляет собой пустотелый чугунный валик диаметром около 600 мм. Валик приподнимается и опускается на шарнире в зависимости от толщины слоя шихты. Удельное давление при подпрессовке составляет около 5—6 кг/см2. Регулируется оно грузами, подвешиваемыми на рычагах с обеих сторон валика.

Пакетосборщик 17 (он же пресс) и его принцип действия описаны выше. Набранные пакеты увозятся автопогрузчиком в камеру термообработки, где твердеют при температуре 35" в течение 1 суток. После камеры твердения пакет подается вилочным автопогрузчиком в пакеторазборное устройство (сепаратор) 18, принцип действия которого описан выше. Сепаратор автоматически отделяет от пакета по одной пресс-форме и укладывает ее на роликовый транспортер 19, который двигается к выбивному устройству 20, описанному выше. После разборки всех десяти форм на роликовый транспортер попадает лежавшая сверху пакета крышка-прокладка. В этот момент роликовый транспортер автоматически переключается на движение в обратном направлении, т. е. по ходу главного конвейера, благодаря чему крышка-прокладка попадает на поперечный транспортер 21, который подает ее автоматически на транспортер 14 через каждые 10 прошедших по нему форм с шихтой.

Освобожденную от плиты пресс-форму возвращают обратно на роликовый транспортер 19, передающий ее через поперечный транспортер 22 на роликовый транспортер 1. Расформованную плиту укладывают на транспортер 23, который подает ее на продольную обрезку, производимую двумя круглыми пилами 24 с индивидуальными моторами. При обрезке плита прижимается вращающимся валиком 25. После продольной опиловки плита доходит до конца транспортера 23, где захватывается цепным транспортером с упорами 26 и подается в другую пару пил 27 с индивидуальными моторами для опиловки поперечных кромок. Готовую, обрезанную по размеру плиту подают к лифту 28. укладывающему ее в штабель 29. Постепенно опускаясь, штабель доходит до установленного на полу роликового транспортера 30, ложится на него и перемещается на неприводной роликовый транспортер 31, с которого увозится автопогрузчиком для продолжения твердения в течение 1 суток в помещении цеха. После этого плиты отправляются на естественную сушку под навес.

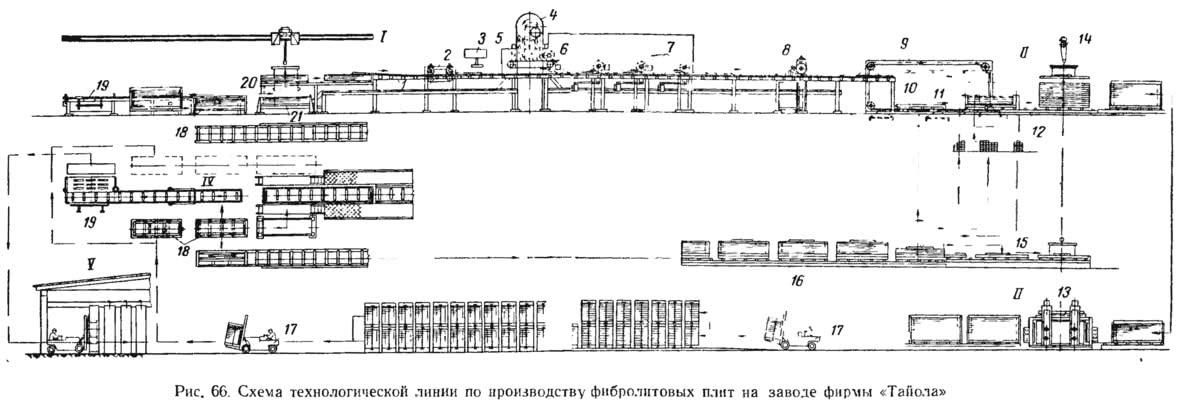

Обработка древесины проводится следующим образом: по транспортеру кругляк подается со склада к разделочной площадке, где он расторцовывается на двухметровые обрезки, которые отсюда транспортером подаются к многопильному торцовому станку (слешер) для дальнейшей расторцовки на чураки длиной по 0,5 м. Последние автоматически сбрасываются на транспортер, который перемещает их к четырем древошерстным станкам. Под каждым станком установлен ленточный транспортер шириной 600 мм с приводом на четыре скорости, которые транспортируют шерсть в приямок. Отсюда она пневматически передается в бункер смесительного отделения. Остающиеся после строжки горбыльки рабочий сбрасывает на ленточный транспортер, который уносит их на склад топлива. Коротыши, после расторцовки кругляка, также сбрасываются на ленточный транспортер, подающий их на автомашину для отвозки на склад топлива. Производительность каждого станка около 3 т шерсти в смену из перерабатываемых 9 м3 кондиционного чурака. Полезный выход около 70% по весу древесины, идущей в строжку.

Древесная шерсть подается пневмотранспортером от станков в минерализационно-смесительное устройство, принцип действия которого описан выше. Плиты формуются на неприводном рольганге 1, являющемся формовочным конвейером; длина рольганга 32 м, ширина 0,5 м и высота 0,65 м. Стоящий у начала рольганга рабочий берет из стопы один поддон (семислойная фанерная плита толщиной 10 мм), укладывает его на рольганг и подталкивает по роликам к механизму подачи поддонов 2. Каждый поступающий в механизм подачи поддон толкает все пропущенные впереди него поддоны сплошной лентой до конца конвейера. Механизм подачи состоит из двух приводных подающих гуммированных валиков, расположенных ниже поддонов. Опоры валиков закреплены в раме стола рольганга. Сверху над поддонами против этих канавок установлены пневматические колеса, прижимающие поддон к валикам. К обоим бортам стола рольганга, на всю его длину, прикреплены металлические уголки; одна полка уголка расположена горизонтально над роликами, по которым движется поддон, а другая, вертикальная, прикреплена к столу рольганга. Продольные кромки поддона, прижатые пневмоколесами-прижимами, заходят под горизонтальную полку уголков, которые служат направляющими для поддонов.

За подающим механизмом, на некоторой высоте, установлен бак 3 со слабым кислотным раствором. Из бака через подвешенную в горизонтальном положении перфорированную трубу смачивается поверхность поддонов раствором во избежание прилипания шихты.

Двигаясь дальше по рольгангу, поддон попадает под настилочную машину 4, из которой шихта по ленточному транспортеру 5 настилается на поддон. Валик 6 регулирует по дачу шихты. Затем поддон проходит под валами 7. которые разравнивают шихту по всей его площади. Над транспортером и валами установлен металлический кожух для предотвращения разбрасывания шихты. Заполненные относительно ровным слоем шихты поддоны выходят сплошной лентой из-под кожуха формовочного устройства и попадают под пресс предварительного обжатия плит 8. Пресс состоит из двух нижних валов, одного верхнего и двух боковых. Последние имеют форму усеченного конуса и расположены основанием вверх с обоих продольных боков поддонов. Барабаны имеют гладкую поверхность.

Поддоны с предварительно опрессованными плитами двигаются дальше к пакетонаборному конвейеру 9, принцип работы которого описан выше. Под этим конвейером проходит рольганг 10, на который укладываются нижние рамы 11; рамы изготовляют из брусьев сечением 100x150 мм, с оковкой углов металлическими угольниками, причем по обоим торцам рамы имеются пружины для крепления стержня струбцин. Набранный пакет из 10—15 плит в зависимости от их толщины проталкивается с рольганга 10 вручную на рольганг 12, ведущий в пресс 13 (см. выше). Тут же находится тельфер 14 для подъема к прессу струбцин 15, поступающих из распалубочного отделения по рольгангу 16. По окончании запрессовки пакет стягивается в прессе струбцинами. Снимается давление, и пакет выкатывается из пресса.

Автопогрузчик 17 доставляет скрепленный пакет в отделение III для выдержки. После 24-часовой выдержки автопогрузчик 17 доставляет пакет в отделение IV к месту распалубки плит 18. Здесь же на фрезерном станке 19 зачищаются кромки плит, и после этого плиты отвозятся автопогрузчиком 17 на естественную сушку в отделение V.

Освобождающиеся после распалубки нижние рамы основания пакетов собираются в пункте 20 и Подаются к пакетному конвейеру 21. Плиты, привозимые автопогрузчиком на сушку, снимаются но одной и ставятся вручную продольным ребром на стеллажи. Для улучшения продуваемости, ускоряющей сушку, между плитами вставляются деревянные рейки, подвешенные к балкам перекрытия. На складе установлено два круглопильных станка для переработки дефектных плит на меньшие размеры.