Правильный выбор размеров древесной шерсти имеет большое экономическое и техническое значение. С увеличением толщины строгаемой шерсти возрастает производительность станков и снижается расход электроэнергии. Однако с толщиной шерсти связаны и такие свойства, как эластичность шерсти, прочность, качество поверхности, внешний вид и состояние кромок плит, а также удобоукладываемость шихты при формовании.

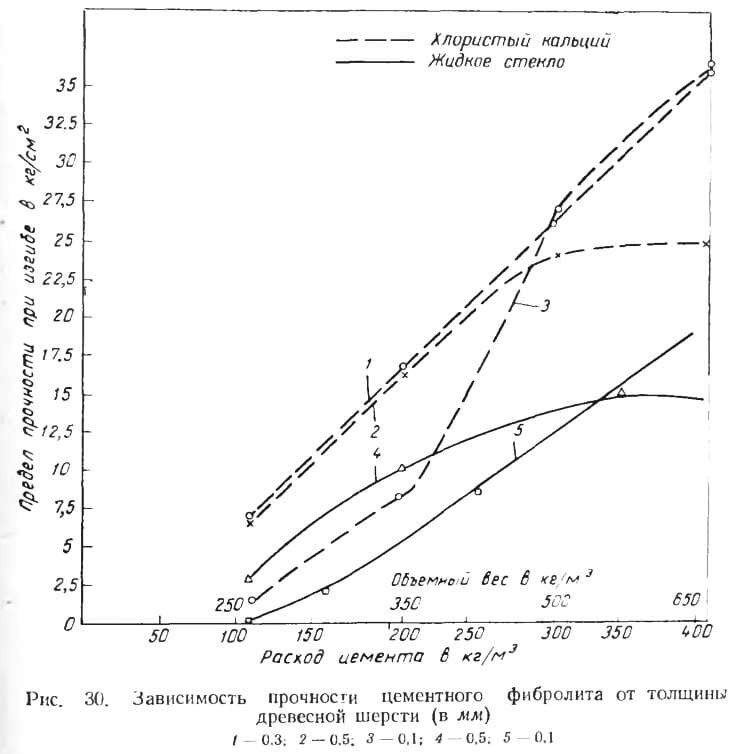

Результаты этих опытов показали, что для цементного фибролита марок 250, 300, 350 при нормальном расходе цемента прочность не меняется в случае уменьшения толщины шерсти с 0,5 до 0,2 мм. При дальнейшем уменьшении толщины шерсти прочность плит начинает падать ввиду того, что при этом резко увеличивается площадь поверхности древесной шерсти и сокращается, следовательно, количество цемента, приходящегося на единицу площади.

В случае увеличения расхода цемента сверх обычных норм при неизменном расходе шерсти образцы, изготовленные на древесной шерсти с толщиной 0,1—0,2 мм, показывают более высокую прочность в сравнении с образцами, изготовленными на шерсти толщиной более 0,2 мм. Объясняется эго тем, что первые образцы характеризуются более плотной структурой и имеют на единицу объема больше переплетений, чем образцы, изготовленные на толстой шерсти, взятой в том же количестве по весу.

Увеличение толщины шерсти сверх 0,5 мм позволяет уменьшить расход цемента, но при этом резко понижается ее эластичность, а ломкость резко возрастает.

Имеется эффективный путь для увеличения толщины шерсти без увеличения ломкости, заключающийся в уменьшении ее ширины до 1—1,5 мм. В этом случае без потери эластичности древесной шерсти можно увеличить толщину до 0,6—0,7 мм.

Уменьшение ширины шерсти само по себе, как показали опыты, не влияет на прочность, но при этом улучшаются внешний вид и звукопоглощающие свойства плит.

Выбор толщины древесной шерсти определяется также толщиной и объемным весом плит: чем толще прессуемая плита, тем толще может быть древесная шерсть.

Таким образом, при производстве цементного фибролита может быть использована древесная шерсть двух крайних разновидностей:

- а) широкая: с толщиной 0,25—0,45 мм и шириной 4—5 мм;

- б) узкая: с толщиной 0,5—0,7 мм и шириной 1,5—2,5 мм.

В соответствии с ГОСТ 5244-50 древесная шерсть должна удовлетворять следующим требованиям:

- а) содержание шерсти длиной от 200 до 500 мм должно составлять не менее 88%, длиной от 50 до 200 мм — не более 10%. длиной менее 50 мм — не более 2%;

- б) шерсть должна быть чистой, без гнили, коры и посторонних примесей и иметь цвет и запах здоровой древесины;

- в) влажность (абсолютная) шерсти — не более 22%, но для шерсти, изготовляемой непосредственно на фибролитовых заводах для собственных нужд, требования в отношении влажности не нормируются;

- г) шерсть должна иметь форму плоских лент, не скрученных в спираль, без узлов и рвани.

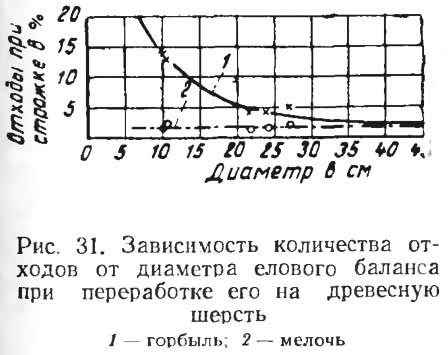

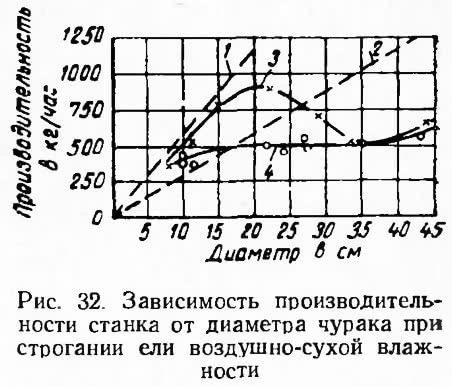

На графиках рис. 31 и 32, заимствованных у Кольмана, приведены данные, важные для расчета производительности станков и определения выхода древесной шерсти, а также количества отходов. На рис. 31 показана зависимость количества отходов (горбыля и мусора) от диаметра елового чурака при строгании его на древесную шерсть, а на рис. 32 показана зависимость производительности станка от диаметра чурака ели.

Теоретически, как это видно из рис. 32, производительность станка для изготовления древесной шерсти достигает оптимальной величины при таком диаметре чурака, когда могут одновременно действовать все четыре места строгания (кривая 1); при превышении диаметра свыше 20 см производительность резко понижается из-за того, что не используются полностью строгальные устройства, и только при удвоенном диаметре чураков (40 см), который является предельным, достигается снова оптимальная производительность (рис. 32, кривая 2). На практике зависимость производительности древесной шерсти от диаметра чурака выражается не ломаной, а непрерывной кривой. Это объясняется тем, что количество строгаемых чураков часто уменьшается до трех, так как одновременно можно строгать два чурака диаметром меньше 20 см и один—большего диаметра (кривая 3).

При многочасовой работе и расчете средних величин производительности нужно учитывать и время потерь, которые неизбежны при смене чураков, строгальных ножей и гребенок, что не нашло отражения на теоретических кривых рис. 32. При небольших диаметрах чураков потери времени увеличиваются вследствие большего количества заправок. На практике при строгании диаметры чураков всегда смешаны, поэтому нужно ориентироваться не на теоретические кривые 1 и 2, определенные для отдельных групп диаметров, а на кривую 4, характеризующую работу на сортаменте, смешанном по диаметрам.

Рассмотрение кривой 4 позволяет сделать следующие выводы: при диаметрах кругляка от 15 до 40 см производительность станка для древесной шерсти фактически не зависит от диаметра чурака; при среднем диаметре менее 15 см производительность начинает падать.

При замерзании свободной воды, содержащейся в древесине, время строгания и количество отходов повышаются.

Работа станков зависит также и от породы древесины. При строгании березы расход энергии повышается на 25—30% по сравнению со строганием еловой древесины; увеличивается износ станка; срок службы длительных и строгальных ножей уменьшается на 20—30%).

Для правильной установки строгальных ножей рекомендуется пользоваться специальными шаблонами.

Смена ножей должна проводиться через каждые 2 часа.

В зависимости от характера движения ножей различают древошерстные станки с прямолинейно-возвратным и вращательным движением (ротационные).

У станков первой группы режущий инструмент устанавливается в ножевую плиту, являющуюся ползуном кривошипного механизма. Комплект режущих инструментов таких станков состоит из набора тонких делительных ножиков, разделенных металлическими прокладками, и одного или нескольких строгальных ножей. Делительные ножики производят продольные надрезы через всю длину чурака, а строгальные ножи снимают слои древесины, равные заданной толщине шерсти.

Станки с прямолинейно-возвратным движением режущих инструментов разделяются на следующие:

- 1) станки с горизонтальным и вертикальным расположением ножевой плиты;

- 2) станки простого и двойного действия; у первого станка за один оборот кривошипа ножевая плита делает один рабочий и один холостой ход, а у другого — оба хода рабочие;

- 3) одно-, двух-, трех и четырехкратные — по количеству снимаемых слоев древесины за один ход;

- 4) одно-, двух-, четырех и восьмиполенные — в зависимости от количества одновременно строгаемых поленьев (чураков);

- 5) правосторонние и левосторонние — в зависимости от расположения привода.

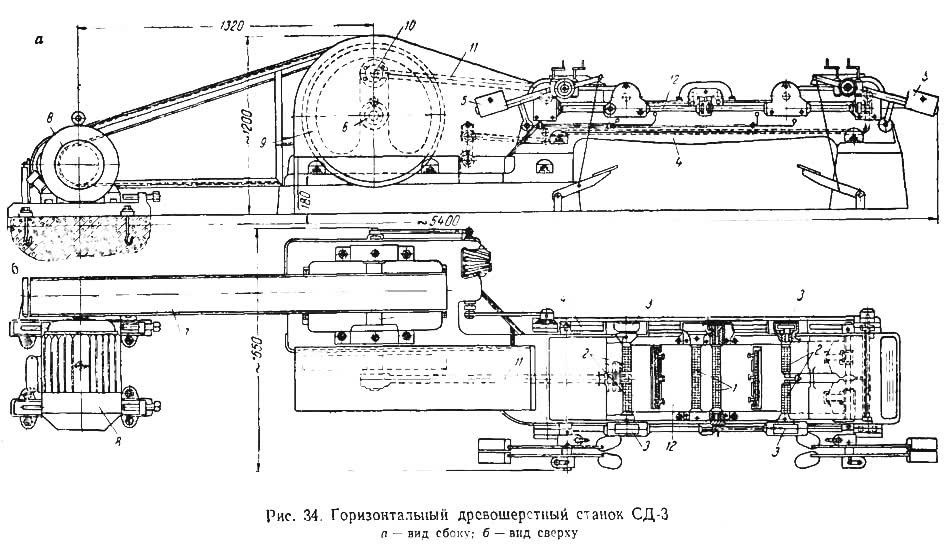

Главный вал 6, на котором насажены два шкива 7 (рабочий и холостой), получает вращение от мотора 8. На другом конце главного вала насажен маховик 9, от него через палец кривошипа 10 и шатун 11 получает возвратно-поступательное движение ножевая плита 12.

В плиту устанавливают два строгальных и комплект делительных ножей. Величина выступа ножей регулируется специальными винтами. Делительные ножи крепятся в ножевой плите двумя затяжными болтами. Направляющие ножевой плиты смазываются от насоса под давлением 50 атм. Насос приводится в действие через цепную передачу от одного из валов подачи.

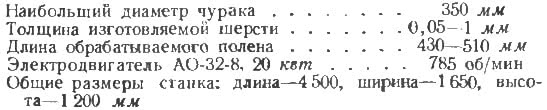

Четырехполенный станок СД-3 имеет нижеследующие характеристики:

Производительность станка СД-3, по данным НИИДревмаша, составляет при толщине шерсти 0,5 мм и влажности 25% — 2,85 т в смену.

На качество шерсти влияет также продолжительность работы делительных и строгальных ножей. Проведенные Ленинградским филиалом ЦНИИМод опыты показали, что срок работы этих ножей после заточки не должен превышать 3 час. Большое влияние на продолжительность работы делительных ножей оказывает качество стали, из которой они изготовляются, и способ заточки. Надежную высококачественную заточку строгальных ножей можно получить только на хорошо отрегулированных ножеточильных автоматах. Существуют также специальные станки для заточки делительных ножей.

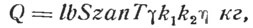

Для расчета производительности Q древошерстных станков можно пользоваться формулой

где l — длина чурака в м;

b — средняя ширина строгания одного чурака в м; для бревен диаметром 120—160 мм равна 0,83 диаметра, а для больших диаметров — 0,81—0,82 диаметра чурака;

S — толщина шерсти в мм;

z — количество устанавливаемых чураков в станке; для станков двойного действия величина z равна 2z1, где z1 — количество чураков, строгаемых во время одного хода ножевой плиты;

а — кратность станка с возвратно-поступательным движением режущих инструментов;

n — число оборотов главного вала в минуту;

Т — продолжительность работы в минутах;

? — объемный вес строгаемой древесины в кг/м3;

k1 — коэффициент, учитывающий потерю времени на сумму чураков и равный 0,9—0,95 (в зависимости от толщины шерсти и чурака);

k2 — коэффициент использования рабочего времени станка;

? — коэффициент, учитывающий полезный выход шерсти после отсева мелочи и мусора.

Коэффициент k2 зависит от организации работ, технического состояния станка и его обслуживания. Даже при самом лучшем уходе за станком величина простев составляет (в%): регулировка ножей — 1, смена ножей — 1,5—2, устранение засорений — 2—3, технические простои — 0,5, уборка станка и рабочего места — 1—2, итого 6—8%. Следовательно, k2=0,92—0,94.

Для уменьшения засорений рекомендуется закрывать козырьками гайки крепления строгальных ножей.

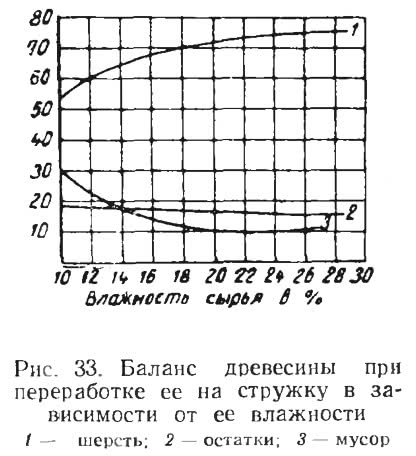

На величину коэффициента k2 влияет также влажность сырья (чем влажнее сырье, тем коэффициент по абсолютному значению меньше); ? колеблется в пределах от 0,75 до 0,85.

Выше уже отмечалась эффективность естественной выдержки древесной шерсти. Так, на Таллинском заводе в случае применения невыдержанной древесины шерсть держат перед использованием 3—4 суток в стогах, в результате чего качество фибролита улучшается. Однако способ этот практически применим только на заводах малой мощности.

Гримме и Фойгт рекомендуют при использовании невыдержанной древесины применять искусственную подсушку древесной шерсти при температуре 110°. Искусственное высушивание древесной шерсти в специальных сушилках с точки зрения локализации экстрактивных веществ менее эффективно, чем естественное выдерживание шерсти, но искусственное высушивание практически легче организовать. Кроме того, он обеспечивает стабильность сырья по влажности, а также более полное прохождение процесса минерализации. Однако древесная шерсть может искусственно подсушиваться лишь до влажности 20—25%. Пересушивание вызывает сильную ломкость шерсти.

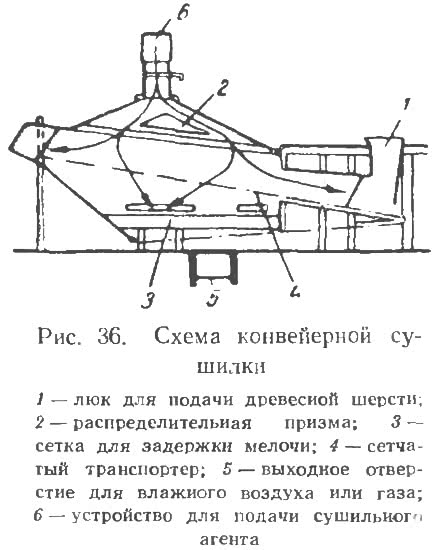

Для сушки древесной шерсти могут быть применены камерные или конвейерные сушилки.

При камерной сушке шерсть расстилается на решетке или на решетчатом полу, которые подогреваются снизу трубами парового отопления. Для равномерности сушки и ее ускорения шерсть следует переворачивать. В сушилке подвешиваются вытяжные трубы для отсоса увлажненного воздуха.

Камерные сушилки обладают рядом недостатков: решетчатый пол и трубы забиваются, что задерживает тепло и создает опасность в пожарном отношении; материал сушится неравномерно, имеются трудоемкие операции (шерсть переворачивают вручную).

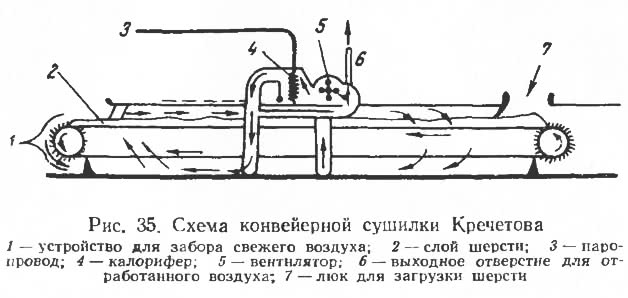

В конвейерных сушилках шерсть движется на ленточном транспортере слоем толщиной в 200—400 мм. В сушильный канал или в тоннели вентиляторами через калориферы нагнетается воздух, имеющий температуру 60—110° и влажность 20%. Длительность сушки составляет 4—10 мин. Воздух через шерсть должен двигаться со скоростью 0,4—0,6 м/сек. Скорость движения ленты конвейера со слоем шерсти — от 1,2 м/сек. Выходящий из сушилки воздух имеет температуру 40—55° и влажность 60—80%- Производительность конвейерных сушилок от 200 до 1 000 кг сухой шерсти в час. На 1 кг испаряемой влаги расходуется около 2 кг пара.

В течение 8-минутной сушки шерсть, имевшая первоначальную влажность 50%, выходит с конечной влажностью 20%. Недостатки этой сушилки: шерсть загружается и выгружается вручную; пол тоннеля засоряется мусором, удаление которого крайне неудобно.