§ 20. Поликонденсационные полимеры

При реакции поликонденсации в отличие от реакции полимеризации большая молекула полимера получается соединением в определенной последовательности Молекул двух или более мономеров различных веществ. При этой реакции, кроме молекул полимера, образуются побочные продукты — вода и другие вещества. Химический состав конечных продуктов заметно отличается от состава исходных мономеров.

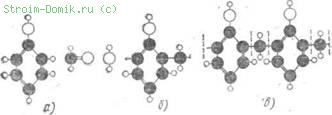

На рис. 12 представлена несколько упрощенная схема получения фенолоформальдегидной смолы путем поликонденсации фенола и формальдегида. На рис. 12, а слева показана отдельная молекула фенола. С6Н5ОН, справа — отдельная молекула формальдегида СН2О. От молекулы фенола отделяются два атома водорода, а от молекулы формальдегида — один атом кислорода. Соединяясь, эти атомы дают молекулу воды Н20 (рис. 12, б слева), а оставшиеся части исходных молекул образуют мономер фенолоформальдегидной смолы (рис. 12, б, справа).

Соединяясь между собой, мономеры образуют полимерную цепочку этой смолы (рис. 12, в) ив качестве побочного продукта — воду.

Из поликонденсационных полимеров в качестве вяжущих веществ применяют фенолоальдегидные, карбамидных, полиэфирные и полиэпоксидные смолы.

Фенолоальдегидные смолы получают путем химической реакции поликонденсации между фенолами и альдегидами. К группе фенолов относятся: собственно фенол, крезол, ксиленол, а к альдегидам

— группа органических соединений, в которую входят формальдегид, фурфурол (сельскохозяйственные отходы) и лигнин (отходы целлюлозного производства).

В зависимости от исходного сырья и технологического процесса получения фенолоальдегидные смолы могут быть двух типов: термореактивными и термопластичными. Низкомолекулярные термопластичные смолы называют новолачными.

Рис. 12 Схема получения фенолоформальдегидной смолы:

а — отдельная молекула фенола и формальдегида, б — мономер

фенолоформальдегидной смолы и молекула воды, в — полимер

фенолоформальдегидной смолы

Твердение фенолоальдегидных смол, применяемых для клеев и мастик, чаще всего достигается добавкой отвердителей — веществ, способствующих дальнейшей полимеризации молекул смолы.

Большинство составляющих фенолоальдегидных смол обладает сильными токсическими свойствами, поэтому при работе с ними надо соблюдать правила техники безопасности.

Из фенолоальдегидных смол наиболее распространены фенолоформальдегидные. Фенолоформальдегидные смолы (ГОСТ 18694—73) применяют для изготовления древесноволокнистых и древесностружечных плит, слоистых пластиков, сотопластов, водостойкой фанеры, минераловатных и стекловатных матов, а также для приготовления клеев и мастик.

Фурфурольные смолы по некоторым показателям превосходят фенолоформальдегидные. Они лучше пропитывают наполнитель и из них получаются изделия наиболее однородного цвета и лучшего внешнего вида.

Фенололигниновые смолы пока в строительстве почти не применяют.

Дифенилкетоновая смола — разновидность фенолоальдегидных смол — является продуктом термической переработки фенолов эстонских горючих сланцев. В отличие от фенольных смол в мономер этой смолы входит не одна, а две молекулы фенола, чем обусловлено ее название. Промышленность выпускает три вида этих смол: ДФК1А, ДФК8 и ДФК9. В отделочных работах для получения клеящей мастики применяют смолу ДФК8, в которую для повышения эластичности добавляют капрон в виде отходов производства.

Кроме фенольных смол, с формальдегидом получают резорцинформальдегидные полимеры. В процессе поликонденсации резорцина и формальдегида образуются пространственные молекулы, т. е. термореактивный полимер. Однако переходу в состояние полного отверждения и нерастворимости предшествует, стадия промежуточного состояния, которая характеризуется сохранением слабой растворимости и способностью набухать в растворителях'. Учитывая, что реакция поликонденсации резорцина с формальдегидом может происходить при обычных температурах, из резорциновых смол получают замазки и клеи, твердеющие без нагревания.

Резорциновые смолы в отвержденном состоянии обладают Значительно большей теплостойкостью и твердостью, чем фенолоформальдегидные.

На основе резорциновых смол изготовляют прессматериалы для производства изделий крупных габаритов, отверждаемых при низких давлениях и низких температурах, а также клеи.

Карбамидные (мочевиноформальдегидные) смолы (ГОСТ 14231—69) продукт реакции поликонденсации карбамида (мочевины) и ее производных, в частности меламина с формальдегидом.

Карбамид — это азотистое соединение, получаемое при нагревании двуокиси углерода и аммиака под давлением.

Основные преимущества карбамидных смол по сравнению с фенолоальдегидными — светостойкость, твердость и отсутствие запаха. Карбамидные смолы дешевле фенолоальдегидных. Изделия из карбамидных смол бесцветны или имеют светлую окраску, что очень важно, например для изготовления отделочных строительных материалов. Однако по другим показателям, в частности по водо и теплостойкости, карбамидные смолы уступают фенолоальдегидным.

Из карбамидных смол изготовляют главным образом пластмассы (литые пластмассы, пресспорошки), лаки, клеи и пористые материалы. Из карбамидных смол и листовых наполнителей (бумаги) получают слоистые пластики, из которых изготовляют облицовочные листы и плитки. Их используют также для получения древесностружечных плит и пенопластов. Благодаря бесцветности и хорошей светостойкости карбамидные смолы используют в производстве лаков и эмалей. На основе этих смол получают клеи для склеивания древесины (фанеры), а также пористых материалов.

Наряду с мочевиноформальдегидными смолами в промышленности применяют и меламиноформальдегидные смолы. Преимущества этих смол по сравнению с фенолоальдегидными и мочевиноформальдегидными: быстрое затвердевание, блеск, высокая твердость, большая водостойкость. Чтобы меламиноформальдегидные смолы растворялись в органических растворителях, их модифицируют, т. е. несколько изменяют их свойства, вводя различные добавки. Немодифицированные меламиноформальдегидные смолы растворимы в воде, поэтому их, как правило, применяют в влде водных растворов. Меламиноформальдегидные смолы светостойки, прозрачны нетоксичны.

Смеси из меламиноформальдегидных, фенолоформальдегидных и других полимеров в сочетании с древесными наполнителями (шпоном, целлюлозой, тканью и бумагой) применяют для производства облицовочных плит, строительноархитектурных деталей. Часто меламиноформальдегидные смолы используют в смеси с другими смолами.

Клеи из меламиноформальдегидных смол по прочности и влагостойкости не уступают фенолоформальдегидным. Их выпускают в жидком и пастообразном состояниях. Наряду с чистыми мочевино и меламиноформальдетидными смолами широко применяют мочевиномеламиноформальдегидные смолы (продукт комплексной мочевиномеламиновой конденсации с формальдегидом).

Полиуретановые смолы изготовляют из уретана (этилового эфира карболовой кислоты). Выпускаемая промышленностью смола ПУI представляет собой белый порошок. Она устойчива к воздействию разбавленных кислот, щелочей, углеводородов, альдегидов, жиров, органических и минеральных масел.

Полиуретановые смолы применяют для изготовления волокон, пластмасс, лакокрасочных покрытий и клеев. В строительстве их применяют также в виде жесткой пены для тепло и гидроизоляции.

К полиэфирным полимерам, иногда называемым алкидными полимерами, относится большая группа полимеров с различными свойствами. Эти полимеры легкоотверждаются и поддаются формованию при низких давлениях и температуре. Особенно широко используют полиэфиры в малярных работах для получения шпатлевочных, окрасочных и лаковых составов. В облицовочных работах используют глифталевый полимер, на основе которого изготовляют алкидный линолеум и полиэфирмалеинаты. Примером последних может служить полиэфирная смола ПНI (СТУ 3014086—63), применяющаяся для устройства мастичных полов. По химическому составу она представляет собой раствор в стироле высоковязких и твердых полимерных продуктов поликонденсации диэтиленгликоля с малеиновым и фталевым ангидридами. По внешнему виду это прозрачная жидкость желтого цвета с плотностью 1,12—1,18 г/см3 и вязкостью по вискозиметру ВЗ1 20—40 с.

Отверждение ее происходит за счет сополимеризации полиэфира со стиролом с образованием нерастворимого полимера трехмерной структуры. Ускоряют процесс твердения введением добавок: инициаторов и ускорителей.

Эпоксидные полимеры — продукты поликонденсации хлорированных глицеринов с двух или многоатомными фенолами.. Плотность их 1,14—1,25 г/см3.

Они прочны, обладают высокой адгезией ко всем строительным материалам, в том числе и к металлам, малой усадкой при твердении —в пределах 0,5—0,1%, хорошо сочетаются с другими полимерами. Твердение эпоксидных смол происходит при введении в раствор затвердителя (чаще всего полиамина). При этом смола переходит в неплавкое и нерастворимое состояние. При твердении они не выделяют других побочных летучих веществ, кроме растворителя и некоторых отвердителей.

В затвердевшем состоянии они устойчивы в отношении многих химических реагентов, главным образом щелочей. Кислотостойкость их также довольно высока, но при воздействии концентрированных кислот в подогретом состоянии она ниже, чем у фенольных смол. В затвердевшем состоянии эти смолы совершенно нетоксичны. Растворяются они в спирте или ацетоне. Недостаток, ограничивающий их применение, — высокая стоимость; в растворимом состоянии они раздражающе действуют на слизистые оболочки.

Кроме того, жидкие эпоксидные смолы обладают высокой вязкостью, что затрудняет работы с ними. Добавка большого 'количества, летучего растворителя сильно увеличивает усадку полимера, что нежелательно, так как может вызвать большие скалывающие напряжения в клеящем слое. Чтобы избежать этого, используют свойство эпоксидных смол совмещаться с полиэфирами, стиролом, дибутилфталатом, тиаколом и др. Такие модифицированные эпоксидные смолы называют эпоксидными компаундами. В зависимости от состава компаунда ему присваивается определенный номер. В отделочных работах эпоксидные смолы применяют в виде компаундов.