§ 8. Строительная воздушная известь

Общие сведения. Строительная воздушная известь (ГОСТ 9179—70) —это вяжущий материал, получаемый путем обжига кальциевомагниевых (карбонатных) горных пород: известняков, мела, доломитов, доломитизированных и мергелистых известняков, ракушечника содержащих углекислый кальций СаС03, углекислый магний MgC03 и не более 6—8% глинистых примесей Для получения извести используют также отходы некоторых химических производств.

Известь получают, обжигая карбонатные породы шахтных или вращающихся печах при температур ЮОО—1200° С. В процессе обжига углекислый кальций и углекислый магний разлагаются (диссоциируют) на окислы кальция СаО и магния MgO и углекислый газ СО2, который улетучивается из печи вместе с воздухом и остальными газообразными продуктами горения:

СаС03 → СаО+ C02; MgC03 → MgO+C02

При неравномерном распределении температуры в печи иногда происходит «недожог» или «пережог» комьев извести, что является нарушением технологии обжига. Под «недожогом» понимают неразложившуюся часть углекислого кальция СаС03, получаемую в тех случаях, когда в печь загружают куски известняка слишком больших размеров или когда недостаточно высока температура обжига. «Недожог» в извести снижает ее качество, так как он не обладает вяжущими свойствами. «Пережог» образуется в результате сплавления окиси кальция с примесями кремнезема, глинозема и окисью железа под действием слишком высокой температуры. Зерна пережога очень медленно гасятся.

Использование извести в качестве вяжущего вещества основано на том, что после выхода из печи известь легко соединяется с водой. Реакция соединения окислов кальция и магния с водой начинается при обычной температуре и сопровождается выделением большого количества тепла. Выделяющееся тепло резко повышает температуру извести и воды, которая может даже закипеть (поэтому негашеную известь называют кипелкой). Процесс соединения извести с водой (реакция гидратации) протекает по следующей реакции:

СаО+Н20 → Са(ОН)2+15,5 ккал.

Полученный после гашения гидрат окиси кальция Са(ОН)г на воздухе кристаллизуется, превращаясь в твердое вещество. Для нормального течения этой реакции необходимо, чтобы в известковом растворе было достаточно воды. При недостаточном количестве воды реакция прекращается и получается пересушенная штукатурка, в результате штукатурный слой осыпается. Чтобы избежать этого, штукатурку увлажняют.

Наряду с кристаллизацией в твердеющем известковом растворе происходит процесс карбонизации. Он заключается в соединении гидрата окиси кальция с углекислым газом, находящимся в воздухе:

Са(ОН)2+С02=СаС03+Н20.

В результате этой реакции образуется углекислый Кальций, т. е. то самое вещество, из которого была

получена известь. Углекислый кальций намного прочнее кристаллов гидрата окиси кальция. Процесс карбонизации происходит очень медленно, так как на поверхности штукатурного слоя образуется корка из углекислого кальция СаСОз, затрудняющая проникание углекислого газа С02 внутрь. Этим объясняется исключительно мед' ленное, длящееся десятками лет нарастание прочности известковых растворов.

Виды воздушной извести. По виду основного окисла воздушная известь подразделяется на кальциевую, магнезиальную, доломитовую

Кальциевая известь содержит 70—90% CaO и в пределах 5% MgO; получают ее обжигом чистых кальциевых известняков. Магнезиальная известь содержит до 20% MgO, а доломитовая до 40% MgO. Эти виды извести получают обжигом доломитизированных известняков и доломитов в печах, обеспечивающих получение MgO в активной форме, т. е. способностью гаситься водой в обычные сроки.

Строительную воздушную известь выпускают следующих видов: негашеную комовую (кипелку), негашеную молотую совместно с минеральными добавками или без них, гашеную (гидратную) или пушонку.

Негашеная комовая известь — это воздушная известь после ее выхода из обжигательной печи.

Негашеную молотую известь получают помолом в шаровых или вибрационных мельницах комовой извести. Одновременно в известь вводятся активные минеральные добавки.

Гашеную известь получают путем воздействия определенного количества воды на негашеную известь; в результате образуется продукт в виде порошка (пушонки) известкового теста или известкового молока.

Гидратная известь (пушонка) — белый порошок, получаемый, если при гащении используют столько воды, сколько необходимо для протекания реакции гидратации

Известковое тесто получают путем гашения комовой извести избыточным количеством воды (воды берут в з—4 раза больше, чем извести).

Известковое молоко образуется при использовании воды в количестве, превышающем теоретически необходимое в 10 раз.

Известь применяют в качестве основного вяжущего материала для штукатурных растворов, а также как пластифицирующую добавку к цементным растворам, например при плиточных работах.

Качество строительной воздушной извести определяется главным образом количеством содержащихся в ней активных СаО и MgO: чем выше содержание активных окислов, тем выше качество извести.

Негашеная комовая известь. Негашеная комовая известь состоит из пористых кусков размером 5—10 см плотностью 3,1...3,3 г/см3 и объемной массой 1600— 2900 кг/см3.

В зависимости от содержания активных CaO + MgO негашеная комовая известь бывает трех сортов: 1, 2 и 3го (табл. 3).

Таблица 3 Техническая характеристика негашеной комовой и молотой извести

|

Показатели |

Кальциевая известь сортов |

Магнезиальная и доломитовая известь сортов |

|||||

|

1го |

2го |

3го |

1го |

2го |

3го |

||

|

Содержание активных СаО + MgO (считая на сухое вещество) в негашеной извести, %, не менее: Без добавок…………….. С добавками……………. Содержание непогасившихся зерен в извести, %, Не более………………… |

90 64 7 |

80 52 10 |

70 12 |

85 64 10 |

75 52 15 |

65 20 |

|

Негашеная комовая известь подразделяется на быстрогасящуюся — время гашения не более 8 мин, сред негасящуюся — время гашения не более 25 мин и медленногасящуюся — время гашения не менее 25 мин.

Негашеную комовую известь транспортируют навалом в крытых вагонах, в контейнерах или закрытых автомашинах. Хранят ее в закрытых помещениях, в которых пол поднят над уровнем земли, или в емкостях, При транспортировании, хранении, погрузке и выгрузке негашеную известь необходимо предохранять от увлажнения и засорения.

Так как при соединении извести с водой развивается высокая температура, на складе, где хранится известь, всегда должны быть противопожарные средства: ящики с песком (один ящик на каждые 100 м2 пола склада), лопаты, пенные огнетушители и др. Тушить пожар водой на складах извести запрещается.

Негашеная комовая известь является основой для производства извести негашеной молотой, гашеной гидратной (пушонки) и известкового теста, а также известковошлаковых, гипсоизвестковых и других вяжущих веществ.

Негашеная молотая известь. После помола в мельницах в специальных сепараторах струей воздуха мелкие частицы молотой извести отделяют от более крупных, прошедших через мельницу. Готовую мелкую молотую известь подают на склад готовой продукции, крупные частицы идут на вторичную переработку.

Преимущества молотой негашеной извести: обладает повышенной скоростью гидратации, сохраняет объем при затворении оптимальным количеством воды, практически не дает отходов.

Гасится молотая известь очень быстро — за 30—40 мин. Объясняется это тем, что общая поверхность частиц молотой извести весьма велика и благодаря этому резко увеличивается число молекул, одновременно вступающих в реакцию взаимодействия с водой. Гашение молотой извести сопровождается значительно большим повышением температуры, чем гашение комовой извести. При затворении негашеной молотой извести определенным оптимальным количеством воды одновременно с гашением происходит и ее схватывание. Схватывается известь в течение 30—40 мин. Затем она продолжает твердеть, быстро набирая прочность и сохраняя свой объем.

Количество воды, необходимое для гашения и схватывания извести, зависит от активности и состава извести, а также от тонкости ее помола. Обычно воды требуется 100—150% от массы извести, т. е. отношение массы воды затворения к массе извести (водоизвестковое отношение) должно равняться 1,0—1,5. Оптимальное водоизвестковое отношение определяют подбором. Для этого из известкового теста с разным водоизвестковым отношением приготовляют несколько лепешек диаметром 7—8 см, толщиной 1 см и определяют, какая затвердеет раньше других и без трещин. Тесто, из которого сделана эта лепешка, обладает оптимальным водоизвестковым отношением. Небольшие отклонения от оптимального водоизвесткового отношения вызывают незначительные изменения в объеме известкового теста: при недостатке воды объем теста меньше первоначального, а при избытке воды — больше.

Свойства негашеной молотой извести быстро гаситься и схватываться при затворении оптимальным количеством воды позволяют не гасить ее перед приготовлением раствора, а засыпать непосредственно в растворосмеситель, где она гасится в процессе приготовления раствора.

Растворы с использованием молотой извести твердеют значительно быстрее обычных известковых и обладают большей прочностью, плотностью и водостойкостью; кроме того, их можно применять и при отрицательных температурах наружного воздуха благодаря тому, что во время приготовления и нанесения раствора выделяется большое количество тепла и он быстро твердеет. Выделяющееся тепло способствует испарению из раствора лишней влаги.

Для ускорения твердения растворных смесей на молотой извести в их состав добавляют хлористый кальций. Замедлить твердение в начальный период (схватывания) можно добавкой гипса, серной кислоты, сульфатноспиртовой барды (ССБ). Добавкой хлористого кальция и гипса повышают прочность затвердевшего раствора. Добавка замедлителей твердения позволяет избежать появления трещин на поверхности штукатурки. Кроме того, скорость твердения регулируют количеством воды затворения: уменьшение количества воды ускоряет твердение, а увеличение — замедляет.

Однако у молотой извести есть существенный недостаток: она быстро соединяется с водой, в том числе и с влагой воздуха, превращаясь в гидратную известь. Поэтому негашеную молотую известь перевозят на дальние расстояния в герметически закрытых контейнерах или бумажных многослойных мешках. Хранят ее на специальных складах, защищенных от влаги. Максимальный срок хранения негашеной молотой извести в бумажных мешках — 25 суток. Срок хранения молотой извести в герметической таре не ограничивается.

Известковая пыль очень вредна для человека, поэтому все работы по перегрузке молотой извести должны быть механизированы. Помещения, где находится эта известь и где приготовляют растворы, оборудуют приточновытяжной вентиляцией, чтобы концентрация известковой пыли в воздухе не превышала 2 мг/м3. Лица, работающие с молотой известью, обеспечиваются пылезащитной одеждой, резиновыми или брезентовыми рукавицами, защитными очками и респираторами.

Применяют негашеную молотую известь в строительных растворах, используемых для надземной кладки и штукатурки, для производства известковых вяжущих и красок, в качестве добавки к растворам для ускорения твердения (особенно при пониженных температурах), для отделочных известковогипсовых растворов.

Негашеная молотая известь с активными минеральными добавками может применяться в кладочных и штукатурных растворах как для подземной части зданий, так и для растворов, твердеющих во влажных условиях. Разновидность молотой извести — карбонатная известь.

Гидратная известь (пушонка). В строительстве известь используют чаще всего в гашеном виде. Для гашения извести в пушонку воды берут 40—70% от массы извести с расчетом на нормальное протекание реакции и на испарение (в зависимости от качества извести). При этом объем извести увеличивается в несколько раз.

Гашение извести в пушонку производят в известегасилках барабанного типа или лопастных гидраторах. Для этого комовую известь загружают в барабан через люк. Герметически закрыв крышку люка, барабан приводят во вращение, а затем в него подают пар под давлением 3—4 кгс/см2, а также воду. По окончании гашения снимают давление и останавливают барабан. Готовую пушонку выгружают, затем цикл гашения повторяют. Полученную известь просеивают через сита.

Техническими условиями разрешается вводить в порошок гидратной извести активные минеральные добавки. Известь с добавками приобретает свойства гидравлического вяжущего вещества.

Гидратную известь выпускают двух сортов. Техническая характеристика гашеной извести приведена в табл. 4.

Гидратную известь хранят в силосах или бункерах. Перевозят ее в бумажных мешках, контейнерах или цементовозах. Гидратную известь применяют в качестве вяжущего в штукатурных и кладочных растворах для надземной части зданий; для получения известковых красок и в качестве разделителя в цветных растворах; для производства известковошлаковых и других вяжущих веществ.

Таблица 4

Техническая характеристика гидратной извести

|

Показатели |

Сорт |

|

|

1й |

2й |

|

|

Содержание активных составляющих СаО + MgO (считая на сухое вещество) в извести, %, не менее: Без добавок…………………………………………………... С добавками………………………………………………….. Влажность не более…………………………………………... Тонкость помола — остаток частиц на сите, %, не более: № 063......................................................................................... № 008......................................................................................... |

67 50 |

60 40 |

|

5 2 10 |

||

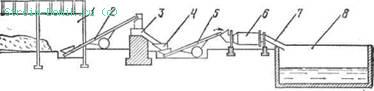

Гашение извести. Гашение и вызревание извести можно ускорить, вводя в нее по указанию лаборатории специальные добавки — соляную кислоту или хлористый кальций. Время выдержки и количество отходов можно резко сократить, если процесс гашения совместить с мокрым помолом комовой извести в шаровой мельнице. На рис. 7 показана возможная схема такой установки. Комовую известь со склада 1 ленточным конвейером 2 подают в щековую дробилку 3. Из дробилки известь поступает в приемный бункер 4 и вторым ленточным конвейером 5 подается в шаровую мельницу 6, в которую поступает вода. Полученное известковое молоко через лоток 7 сливается в известковый отстойник 8.

Механизированное гашение извести с одновременным размалыванием непогасившихся частиц значительно увеличивает выход готовой продукции и улучшает ее строительные качества.

Небольшое количество извести гасят в гасильных ящиках (творилах). В ящик загружают комовую известь на 7з его высоты (толщина слоя обычно около 10 см) и заливают рассеянной струей воды из шланга, непрерывно размешивая граблями или веслом. Быстрогасящуюся известь заливают сразу большим количеством воды, чтобы не допустить ее сильного разогрева и парообразования. Медленногасящуюся известь сначала только увлажняют; когда куски извести начинают распадаться, понемногу добавляют воду, следя за тем, чтобы известь не охладилась.

Рис. 7. Схема установки для безотходного гашения извести:

1 — склад извести, 2 и 5 — ленточные конвейеры, 3 — дробилка, 4 — бункер, 6 — шаровая мельница, 7 —лоток, 8 — отстойник

По окончании гашения известковое молоко сливают через сетку в хранилище. Непогасившиеся куски и частицы «пережог» и «недожог», оставшиеся на сетке, выбрасывают и ящик загружают новой порцией негашеной извести. В хранилище известь некоторое время выдерживается, пока не завершится полностью процесс гашения. Длительность выдержки определяют в лаборатории. Обычно при механизированном гашении известь выдерживают в течение 1—2 сут, при гашении вручную — не менее двух недель. Употреблять известковое тесто без выдержки можно при условии, что размер непогасившихся частиц не превышает 0,6 мм. Из хранилища известковое тесто извлекают насосами и перевозят на специальных автомашинах.

Гашение извести в тесто так же, как и в пушонку, сопровождается увеличением ее объема в 3,5 раза. Увеличение объема извести принято характеризовать выходом известкового теста, который равен объему теста в литрах, полученного гашением 1 кг извести. Выход известкового теста зависит от содержания в комовой извести окиси кальция, количества посторонних примесей и качества обжига.

Хорошо погасившаяся известь, которая увеличилась в объеме не менее чети в 3 раза, называется жирной;

известь, увеличившаяся в объеме менее чем в 2,5 раза, называется тощей.

Наличие в извести непогасившихся частиц, а также «пережога» приводит к тому, что процесс гашения продолжается в готовой штукатурке, в ней появляются раковины («дутики») и штукатурный слой разрушается.

Влажность известкового теста не нормируется. Практикой установлено, что хорошо выдержанное тесто содержит примерно 50% воды и 50% извести.

Твердение известкового теста сопровождается значительным уменьшением его в объеме — усадкой, что приводит к образованию трещин. Усадку снижают, добавляя к тесту инертные наполнители, чаще всего песок.

Техника безопасности. Реакция соединения извести с водой часто проходит Очень бурно. Пар, накапливающийся в кусках извести, иногда разрывает их. Разлетающиеся при этом капли горячей воды и частицы извести весьма опасны для окружающих. Поэтому работающие на гашении извести должны пользоваться респираторами и защитными очками, надевать резиновые сапоги и рукавицы, наглухо застегивать комбинезон. После работы следует хорошо вымыть лицо и руки.