2.2. Характеристика применяемых материалов

Штукатурные работы выполняют мокрым способом с применением штукатурных растворов, представляющих собой рационально подобранную однородную смесь вяжущего вещества с мелким заполнителем (песком) и водой. Состав растворов определяют в зависимости от назначения штукатурки, материала оштукатуриваемых поверхностей, условий эксплуатации зданий. Толщина штукатурного слоя зависит от вида оштукатуриваемой поверхности, качества выполнения и назначения. Простая штукатурка имеет толщину до 12 мм, улучшенная — до 15 мм, высококачественная — до 20 мм. Как правило, штукатурка состоит из слоя обрызга, одного или нескольких слоев грунта и накрывочного слоя. Обрызг — первый слой штукатурки, обеспечивающий нормальное ее сцепление с поверхностью (толщина 5...9 мм); слой обрызга не выравнивается. Грунт - основной слой штукатурки толщиной до 7 мм. Поверхность грунта выравнивают правилом. Накрывка — последний слой штукатурки толщиной до 2 мм с последующим заглаживанием и затиркой.

Для приготовления штукатурных растворов в основном применяют следующие стандартные вяжущие: портландцемент, шлакопортландцемент, известь строительную, гипс строительный и др.

Портландцемент представляет собой порошок серо-зеленого цвета, полученный тонким измельчением клинкера и гипса, добавляемого для регулирования сроков схватывания. Клинкер получают путем обжига до спекания сырьевой смеси, состоящей в основном из углекислого кальция.

При смешивании с водой портландцемент образует тесто, способное затвердевать, превращаясь в искусственный камень, который по прочности делится на марки (табл. 2.1).

Таблица 2.1. Марка цемента

|

Марка |

Предел прочности, МПа |

|

|

при сжатии |

при изгибе |

|

|

300 |

30 |

4,5 |

|

400 |

40 |

5,5 |

|

500 |

50 |

6 |

|

600 |

60 |

6,5 |

Портландцемент низких марок применяют для выполнения высокопрочных штукатурок.

Шлакопортландцемент получают путем совместного помола клинкера и дешевого гранулированного доменного шлака (21...60%) и гипса. Его выпускают следующих марок: 300, 400, 500. Для штукатурных растворов, как правило, применяют шлакопортландцемент низких марок.

Воздушная известь, получаемая во время обжига при температуре 1000... 1200 ° С известняков, содержащих до 8 % глинистых примесей в виде комьев, называется кипелкой или негашеной известью. При действии на негашеную известь ограниченного количества воды куски кипелки распадаются в тончайший порошок, называемый пушонкой. При действии на негашеную известь избыточного количества воды получается тестообразная масса — гашеное известковое тесто. Дальнейшее разбавление теста водой дает известковое молоко.

Гидравлическую известь получают при обжиге известняков, содержащих 6...20 % глинистых примесей. Она отличается от воздушной извести большой прочностью в твердом состоянии, быстрым схватыванием и возможностью твердения в воде. Гидравлическую известь, как и воздушную, подразделяют на негашеную (комовую) и гашеную (пушонку или тесто). В зависимости от прочности получаемых штукатурных растворов различают известь марок: 4, 10, 25, 50.

Гипс получают путем обжига природного гипсового камня до температуры 150...170°С и последующего тонкого измельчения его. Смешанный с водой гипс затвердевает через 10...30 мин. Он применяется в основном как добавка к известковым растворам или самостоятельно для ускорения схватывания при оштукатуривании поверхностей. Кроме того, гипс увеличивает прочность штукатурки. Его выпускают марок Г2...Г25.

В качестве заполнителя для штукатурных растворов наиболее пригодным считают горные и овражные пески или смесь горного и речного песка, содержащего 35...37 % пустот. Размер зерен в песке не должен превышать: в растворах для слоев обрызга и грунта штукатурки 2,5 мм, для отделочных слоев 1,2 мм. Лучшим для штукатурных растворов считается песок крупностью 0,3...0,25 мм. Количество пылевидных частиц в нем крупностью до 0,15 мм должно быть не более 5 %, а мелкого песка с частицами крупностью 0,3 мм — до 30 %.

Вода для приготовления растворов не должна содержать вредных примесей (значительного количества солей, кислот, органических примесей). Нельзя применять сточные и болотные воды.

Состав штукатурного раствора выражают количеством материалов по массе или объему, приходящихся на 1 м3 растворной смеси, или отношением каждого составляющего смеси к вяжущему также по массе или объему; при этом расход вяжущего принимается за единицу.

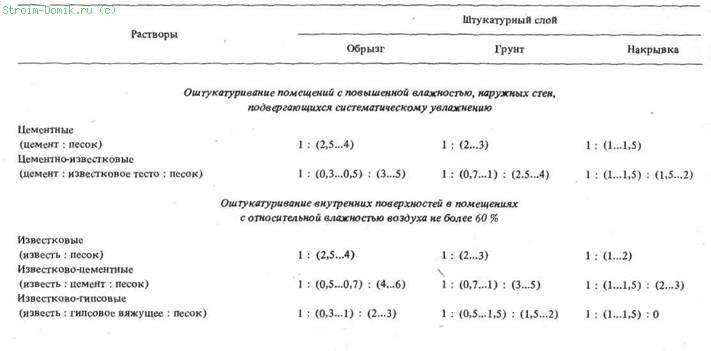

Для оштукатуривания в основном применяют составы растворов, приведенные в табл. 2.2.

Таблица 2.2. Составы растворов (в ч. по объему) в зависимости от назначения штукатурки

Штукатурные растворы должны обладать свойством хорошего сцепления (прочности) с поверхностью, мало изменяться в объеме при твердении, чтобы не образовывались трещины, и обладать необходимой степенью подвижности для обеспечения хорошей удобоукладываемости и удобонагнетаемости при транспортировании по трубам и к местам укладки.

Прочность раствора характеризуется маркой, определяемой пределом прочности при сжатии образцов в виде кубов размером 70,7Х 70,7Х 70,7 мм, изготовленных из рабочей растворной смеси и испытанных после 28-суточ-ного твердения при температуре 15...25 "С.

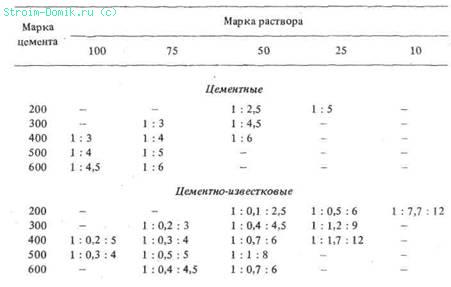

Примеры используемых марок штукатурных растворов в зависимости от марок цемента приведены в табл. 2.3.

Таблица 2.3. Марки штукатурных растворов

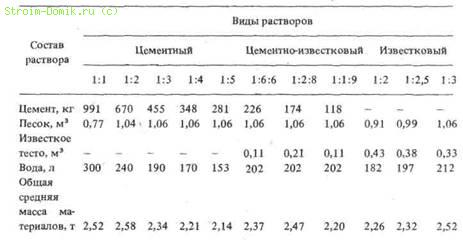

Для приготовления 1 м3 штукатурного раствора используют исходные материалы в количествах, указанных в табл. 2.4.

Таблица 2.4. Количество материалов, расходуемых для приготовления 1 м3 штукатурных растворов

Состав раствора в каждом конкретном случае контролируется лабораторией.

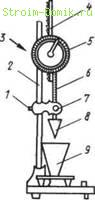

Подвижностью растворной смеси называют ее способность растекаться под действием собственной массы или приложенных к ней внешних сил. Степень подвижности растворной смеси определяется с помощью специального прибора и измеряется глубиной (см) погружения в смесь металлического конуса (системы СтройЦНИЛ) массой 300 г, высотой 145 мм, диаметром основания 75 мм с углом при вершине 30°.

Рис. 2.1. Прибор для определения подвижности растворной смеси: 1,3- держатели; 2 - стойка; 4 - штанга; 5 - циферблат; 6 -стержень; 7 - пружинная кнопка; 8 - конус; 9 - сосуд для раствора

На стойке 2 (рис. 2.1) прибора закрепляют держатели 1 и 3. В держателе 1 имеется пружинная 24 кнопка 7, с помощью которой удерживается скользящий стержень конуса 8. На держателе 3 закреплена штанга 4 и циферблат 5 со шкалой, по которой производят отсчет глубины погружения конуса в растворную смесь. Для испытания растворную смесь перемешивают и наполняют ею конический сосуд 9 из листовой стали. Уровень смеси должен быть примерно на 1 см ниже его краев. Уложенную растворную смесь штыкуют 25 раз стержнем диаметром 10...12 мм и встряхивают сосуд 5...6 раз легким постукиванием о стол. Острие конуса 8 приводят в соприкосновение с поверхностью растворной смеси, опускают штангу до соприкосновения со стержнем конуса и устанавливают шкалу циферблата на нуль против стрелки. Затем нажимают пружинную кнопку 7, предоставляя конусу возможность свободно погружаться в растворную смесь, после чего производят отсчет глубины его погружения с точностью до 0,2 см. Величину подвижности раствора принимают как среднеарифметическое от результатов двух испытаний.

В момент нанесения на оштукатуриваемую поверхность подвижность штукатурного раствора должна быть, не менее: для обрызга 9...14 см, для грунта 7...8 см и накрывки 7...8 см, с содержанием гипса - 9...12 см. В качестве вспомогательных материалов для штукатурных работ применяют: штукатурную дрань, камышовые гибкие плетенки, проволоку и металлическую тканевую сетку с размером ячеек 10X10 мм для сплетения и обивки деревянных и металлических конструкций, а также мест сопряжений деревянных конструкций с конструкциями из других материалов; гвозди строительные и шурупы. К изоляционным материалам при оштукатуривании относят войлок из минеральной ваты на битумной связке, толь, рубероид.