§ 2. Формование керамических изделий

Стеновые керамические изделия изготовляют способами пластического формования и полусухого прессования. Из жидких глиняных масс (шликеров) изготовляют некоторые виды облицовочной плитки, санитарно-технические и другие изделия из фаянса и фарфора.

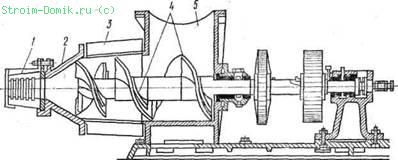

Способ пластического формования. Изделия стеновой керамики формуют из пластичных глиняных масс на ленточных шнековых прессах, которые могут быть вакуумные и безвакуумные (рис. 36).

Рис. 36. Схема устройства ленточного пресса: I — мундштук; 2 — головка пресса; 3 — цилиндр пресса; 4 — лопасти шнека; 5 — воронка

В корпусе этого пресса вращается шнек — вал с винтовыми лопастями. Глиняная масса, поступающая через воронку и питающий валик, перемещается шнеком к сужающейся переходной головке и мундштуку. В этом месте глиняная масса уплотняется, выравниваются давления и скорости по сечению глиняного бруса. Мундштук ленточного пресса для производства обыкновенного кирпича имеет прямоугольное сечение. Для формования пустотелых кирпича и керамических камней в мундштуке пресса устанавливают пустотообразующий сердечник, состоящий из скобы с прикрепленными к ней стержнями — пустотообразователями. Применяются также фасонные вставки в виде узкой щели — для формования черепицы, кольцевые — для керамических труб.

Из мундштука пресса выходит глиняный брус, который разрезают автоматическим резательным аппаратом, получая изделия заданного размера. Отбор сырца от пресса и укладку его на транспортные средства выполняют автоматы. Плотный вакуумированный сырец устанавливается рядами на печную вагонетку и поступает в туннельную сушилку в штабеле (без полок). Вакуумирование глины извлекает из нее воздух, снижает необходимую формовочную влажность на 3 — 4% и вследствие этого улучшает ее формовочные и прочностные свойства. Прочность сырца возрастает в 2 — 3 раза, т. е. примерно в 1,5 раза упрочняется высушенное изделие, прочность обожженного изделия увеличивается до 2 раз, его водопоглощение снижается на 10 — 15%.

Способ полусухого прессования. Керамические изделия формуются способом полусухого прессования из шахты с влажностью 8 — 10%, уплотняемой прессованием под значительным давлением — 15 — 40 МПа. Керамические пресс-порошки должны иметь определенный зерновой состав и влажность. Их готовят шликерным и сушильно-помольным способами.

При сушильно-помольной подготовке глины предусматриваются следующие операции: 1) дробление глины на дезинтеграторных вальцах; 2) сушка глины в сушильных барабанах; 3) помол высушенной глины в корзинчатых дезинтеграторах; 4) отсеивание крупных зерен на ситах; 5) увлажнение порошка, прошедшего через сито, паром до равномерной влажности 8 — 10%, необходимой для прессования.

Для полусухого способа производства целесообразно применять глины с небольшой естественной влажностью, не требующие сушки перед помолом. Способ полусухого прессования применяют в производстве обыкновенного и пустотелого глиняного кирпича, фасадных плиток.

Главное преимущество полусухого прессования перед пластическим формованием — сокращение затрат энергии. На искусственную сушку 1000 шт. сырца пластического формования с влажностью 18 — 22% расходуется до 100 кг условного топлива.

Способ литья. Рассмотрим особенности способа литья применительно к производству тонких (толщиной 2 мм) глазурованных мозаичных плиток, которые служат для облицовки фасадов. Плитки наклеивают «лицом» на бумагу и получают «ковер», который потом укладывают (бумагой вниз) на дно формы стеновой панели.

Плитки прочно сцепляются с бетоном, уложенным в форму. После удаления бумаги с фасадной грани готовой панели обнажается красивая и долговечная керамическая облицовка.

Плитки изготовляют способом литья на автоматизированных конвейерных линиях. По конвейеру движутся пористые керамические поддоны, на которые наливные аппараты последовательно наносят шликеры разделительного, плиточного и глазурного слоев. Разделительный слой обеспечивает хорошее сцепление плитки с поддоном в сыром состоянии и легкое отделение от него после обжига. Двигаясь по конвейеру, керамическая масса быстро подсыхает на пористом поддоне и поступает сначала на зачистное, а затем на режущее устройство, состоящее из вращающихся дисков и разрезающее подсохшую трехслойную массу на плитки заданного размера. Поддон с отлитой массой проходит конвейер за 22 — 30 мин, после чего он автоматически передается в тепловые установки. Полный цикл производственного процесса (вместе с обжигом) занимает около 2 ч.