§ 2. Пластмассы, упрочненные волокнами

Для несущих и ограждающих конструкций применяют большую группу полимерных композиционных материалов, упрочненных волокнами. К волокнистым композитам принадлежат стеклопластики, древесностружечные (ДСП) и древесноволокнистые плиты (ДВП) и некоторые другие листовые, плитные и рулонные материалы.

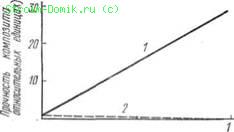

158. График зависимости прочности растяжении волокнистого композита: 1 — 01 объемной концентрации волокна; 2 — доля прочности, вносимая матрицей

Полимерный волокнистый материал состоит из двух основных компонентов: упрочняющих волокон (или ткани) и связующего (матрицы) — полимера или каучука. Сочетание в одном материале двух разнородных компонентов — волокна (стеклянного, асбестового, древесного или др.) и полимера дает легкий композиционный материал с высокой прочностью при растяжении и изгибе. В этом убедимся, анализируя прочность волокнистого композита с помощью простой модели, представляющей собой выделенный из композита параллелепипед длиной, равной единице, армированный волокнами, расположенными параллельно.

Наполнение композита волокном обычно составляет 20 — 90%, т. е. Ув = 0,2 — 0,9.

Осевое растягивающее усилие Р, воспринимаемое композитом, распределяется между двумя компонентами — волокном (Рв) и матрицей (Рм).

Графическую интерпретацию уравнения прочности композита рассмотрим применительно к стеклопластику, принимая модуль упругости стекловолокна £в = 60 000 МПа и полимерной матрицы м = 2000 МПа, т. е. соотношение ЕВ:ЕМ=30: 1. На рис. 158 показано возрастание прочности композита при увеличении наполнения его волокном. В стеклопластике содержание волокна доводят до 80 — 90%, армируя его не отдельными волокнами, а стеклотканью. Из рис. 158, а также из соотношения Рв/Рм= (EJEM) VB/(l — VB) видно, что усилие, воспринимаемое волокнами, возрастает по мере увеличения содержания волокна и его модуля упругости. Соответственно уменьшается доля нагрузки, передаваемой на менее прочную матрицу.

Прочность волокна при растяжении и модуль упругости зависят от толщины волокна, как это видно из рис. 159.

Рис. 159. Графики зависимости прочности на растяжение минеральных волокон от их диаметра: а — стеклянное волокно; 6 — монокристаллы (усы): кремния — белые кружки; окиси цинка — черные

Высокопрочное стеклянное волокно с большим модулем упругости имеет диаметр 3 — 7 мкм. Модуль упругости стеклопластика, армированного таким волокном, составляет 18 000 — 35 000 МПа, он в 10 — 20 раз выше, чем у полимера. Следовательно, конструкционные полимерные композиционные материалы имеют модуль упругости примерно как у цементного бетона.

Композиционные материалы часто называют материалами будущего за их легкость, сочетающуюся с высокими модулем упругости и сопротивлением растяжению. Прогресс в этой области связан с применением тонкого «суперволокна» из материалов, у которых модуль упругости примерно на порядок выше, чем у стекла. Проводятся работы по получению непрерывистых волокон бора, карбида кремния, углерода, а также бездефектных кристаллов

«усов» окиси алюминия (сапфира), нитрида кремния и др. Стоимость этих волокон высокая, и они в первую очередь будут применяться в самолетостроении и в тех областях техники, где стоимость материала имеет второстепенное значение. Однако исторические аналогии (например, с алюминием) говорят о том, что через 10 — 15 лет стоимость новых материалов снизится и по мере освоения производства они станут доступными для строительной техники.

Стеклопластики — это листовые материалы из стеклянных волокон или тканей, связанных полимером. Связующим веществом в стеклопластиках обычно служат феноло-формальдегидные, полиэфирные и эпоксидные полимеры. Выпускают три разновидности стеклопластиков: на основе ориентированных волокон, рубленых волокон и тканей или матов.

Стеклопластики с ориентированными волокнами (типа СВАМ — стекловолокнистого анизотропного материала) обладают большей прочностью (при растяжении до 1000 МПа), легкостью (их плотность 1,8 — 2 г/см3), что в сочетании с химической стойкостью дела-, ет их эффективным материалом для строительных конструкций, Ь емкостей и труб.

Стеклопластики с рубленым стеклянным волокном изготовляют в виде волнистых или плоских листов на полиэфирном связующем, обладающем светопрозрачностью. Эти изделия применяют для устройства кровель, ограждений балконов, лоджий и перегородок.

Стеклопластики, изготовляемые на основе стеклянной ткани (стеклотекстолита), получают горячим прессованием полотнищ ткани, пропитанной термореактивным полимером, при высоком давлении и температуре. Стеклотекстолит идет для наружных слоев трехслойных стеновых панелей (внутренний слой панели из теплоизоляционного материала). Этот же материал применяют для устройства оболочек и других строительных конструкций.

Стеклопластики получают также прессованием пастообразной массы из полиэфирного полимера, стекловолокна, асбеста и порошкообразного наполнителя. Из этого материала формуют оконные и дверные блоки, фурнитуру, санитарно-технические изделия.

Древесностружечные плиты изготовляют путем горячего прессования специально приготовленных древесных стружек с термореактивными жидкими полимерами (карбамидными или феноло-формальдегидными). Расход полимера составляет 8 — 12% (по массе). Стружку получают на специальных стружечных станках, используя сырье в виде отходов деревообработки, фанерного и мебельного производства, а также неделовую древесину. Средний слой трехслойных плит состоит из относительно толстых стружек (толщина до 1 мм), наружные слои выполняются из тонких стружек (толщиной до 0,2 мм), которые повышают прочность изделий. В качестве декоративной отделки, защищающей плиты от увлажнения и истирания, применяют полимерные пленочные материалы, бумагу, пропитанную смолами. Нередко поверхность плит (предварительно отшлифованную) покрывают водостойкими фенольными или эпоксидными лаками.

Выпускают древесностружечные плиты различной объемной массой: очень высокой 0,81 — 1,0, высокой 0,66 — 0,8, средней 0,51 — 0,65, малой 0,36 — 0,5, очень малой 0,35 г/см3. Плиты средней и высокой объемной массы применяют как конструкционный и отделочный материал. Плиты малой объемной массы служат тепло- и звукоизоляционным материалом. Для придания плитам биостойкости в полимерно-стружечную массу добавляют антисептики (фтористый и кремнефтористый натрий, буру и др.). В качестве антипиренов используют добавку сульфата аммония и диаммонийфосфат. С целью уменьшения набухания плит во влажном воздухе в исходную массу вводят гидрофобизующие вещества (парафиновую эмульсию, раствор кремнийорганического полимера и др.). Размеры плит: длина — 1800 — 3500 мм, ширина — 1220 — 1750 мм, толщина — 4 — 100 мм.

Древесноволокнистые плиты изготовляют путем горячего прессования волокнистой массы, состоящей из древесных волокон, воды, наполнителей, полимера и специальных добавок (антисептиков, антипиренов, гидрофобизующих веществ). Д|1йёсные волокна получают из отходов деревообрабатывающих производств и неделовой древесины. Древесину на рубильных машинах перерабатывают в щепу, которую проваривают в 1 — 2%-ном растворе едкого натра для нейтрализации смолистых и сахаристых веществ. Затем щепу размельчают в дефибраторах и других машинах до состояния тонких волокон. После дополнительной обработки паром (при температуре 150°С и давлении 0,6 — 1 МПа) волокна смешивают с водой и указанными добавками. При изготовлении сверхтвердых плит в смесь вводят феноло-формальдегидный полимер. Приготовленная масса передается на отливочную машину, имеющую бесконечную металлическую сетку и вакуумную установку. Здесь масса обезвоживается, уплотняется, разрезается на плиты, которые и направляются в роликовую сушилку, если формуются высокопористые изоляционные плиты. Для получения твердых плит необходимо прессование массы, которое осуществляется на гидравлических многоэтажных прессах при температуре 150 — 165°С под давлением 1 — 5 МПа. Горячее прессование ускоряет отверждение термореактивного полимерного связующего; изменяя давление прессования, можно получить плиты разной объемной массы и с различными физико-механическими свойствами.

Твердые плиты применяют для устройства перегородок, подшивки потолков, настилки полов, для изготовления дверных полотен и встроенной мебели.

Отделочные плиты облицовывают синтетической пленкой с прокладкой текстурной бумаги под цвет и текстуру древесины ценных пород. Их также выпускают с матовой поверхностью, окрашенными водоэмульсионными поливинилацетатными красками. Такие плиты служат облицовкой стен и потолков. Плиты, окрашенные эмалями, имеют глянцевую поверхность и они более водостойки. Эти плиты применяют для облицовки стен в медицинских учреждениях, продуктовых магазинах и т. п.

Крупноразмерность, красивый внешний вид и невысокая стоимость предопределяют высокую технико-экономическую эффективность плит.

Изоляционные древесноволокнистые плиты находят широкое j применение в виде тепло- и звукоизоляционного материала. Производство древесноволокнистых и древесностружечных плит быстро увеличивается, чему способствуют обширные ресурсы разнообразного органического сырья в виде отходов деревообработки, бумажной макулатуры, неделовой древесины; сырьем могут служить так«. же стебли тростника, солома, льняная костра и т. п.