§ 1. Полимеры

Классификация и строение полимеров. В основу классификации положены состав, методы получения и внутреннее строение полимеров.

По составу основной цепи макромолекул полимеры делят на три группы:

1) карбоцепные полимеры, молекулярные цепи которых содержат лишь атомы углерода (полиэтилен, полиизобутилен и т. п.).

2) гетероцепные полимеры, в состав молекулярных цепей которых входят кроме атомов углерода атомы кислорода, серы, азота, фосфора (эпоксидные, полиуретановые, полиэфирные полимеры и т. п.).

3) элементорганические полимеры, в основных молекулярных цепях которых содержатся атомы кремния, алюминия, титана и некоторых других элементов, не входящих в состав органических соединений; типичны кремнийорганические соединения.

Синтетические полимеры делят в зависимости от метода получения на полимеризационные и поликонденсационные.

Полимеризационные полимеры (полиэтилен, полиизобутилен, полистирол, полиметилметакрилат и т. п.) получают преимущественно методами полимеризации. Полимеризации могут подвергаться только такие мономеры, в молекулах которых содержатся кратные связи (или циклические группировки). За счет этих связей (или за счет раскрытия цикла) у молекул исходного вещества образуются свободные валентности, которыми они соединяются между собой в макромолекулы. Поскольку в процессе полимеризации не отщепляются атомы и атомные группы, химический состав полимера и мономера одинаков.

Процесс полимеризации проходит с помощью инициаторов, катализаторов, воздействия ядерных излучений, нагрева. В качестве возбудителей реакции полимеризации (инициаторов) применяют некоторые перекиси (перекись бензоила; перекись водорода, персульфаты и т. п.) или катализаторы типа BF3, AICI3 и др.

Полимеризация присоединения (или цепная полимеризация) состоит из трех стадий: инициирования, роста цепи и обрыва цепи.

Поликонденсационные полимеры (фенолоальдегидные, мочевиноальдегидные, эпоксидные, полиэфирные, полиамидные и т. п.) получают методами поликонденсации. При поликонденсации макромолекулы образуются в результате химического взаимодействия между функциональными группами, находящимися в молекулах исходных веществ; это взаимодействие сопровождается отщеплением молекул побочных продуктов: воды, хлористого водорода, аммиака и др. В связи с этим химический состав получаемого полимера отличается от состава исходных низкомолекулярных веществ.

По внутреннему строению различают линейные и пространственные (с поперечными связями и сетчатые) полимеры.

Линейные полимеры состоят из длинных нитевидных макромолекул, связанных между собой слабыми силами межмолекулярного взаимодействия. Однако наличие в структурных единицах составляющих полимер полярных группировок атомов усиливает взаимодействие между цепями. В полимерах, содержащих гидроксильные группы (целлюлоза), аминогруппы NH (нейлон), цепи могут связываться водородной связью. Возникновение и развитие прочных химических связей между цепями означает переход к полимерам с пространственным каркасом.

В пространственных полимерах прочные химические связи между цепями приводят к образованию единого пространственного каркаса. Пространственные структуры гораздо хуже деформируются, чем структуры из линейных молекул. При образовании сплошной пространственной структуры полимер приобретает свойства твердого упругого тела (типа эбонита).

Различие во внутреннем строении линейных полимеров и полимеров с жестким пространственным каркасом отчетливо проявляется при нагревании.

Линейные полимеры при нагреве размягчаются и переходят в вязкоупругое (каучукоподобное) состояние, поскольку межмолекулярные силы и водородные связи между их цепями преодолеваются при сравнительно умеренном повышении температуры.

Термопластичными (термопластами) называют полимеры, способные обратимо размягчаться при нагреве и отвердевать при охлаждении, сохраняя основные свойства.

В полимерах с жестким каркасом ковалентные связи между цепями имеют прочность того же порядка, что и прочность связей внутри цепей. Для разрыва таких связей тепловым движением требуется высокая температура, которая может вызвать разрыв связей не только между цепями, но и внутри цепей. Разрыв наименее прочных связей, существующих внутри цепей, является началом деструкции (химического разложения) полимера. Такой процесс необратим.

Термореактивными (или реактопластами) называют полимеры, которые, будучи отверждены, не переходят при нагреве в пластичное состояние. Следовательно, термореактивные полимеры при повышении температуры ведут себя подобно древесине: при высокотемпературном нагреве они претерпевают деструкцию и загораются.

Хотя большинство полимеров относят к аморфным веществам, от аморфных тел полимеры отличаются наличием некоторой кристалличности, подтверждаемой рентгеновскими исследованиями. В аморфных полимерах цепи полимера располагаются в основном беспорядочно, однако наблюдается известная упорядоченность расположения отдельных участков смежных цепей, а также объединение цепей в «пачки», содержащие некоторое число цепей. Доля кристаллизованного объема может достигать 80%. Кристаллические полимеры особенно ценны для изготовления изделий, работающих при температурах, близких к температуре плавления полимера.

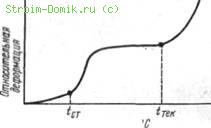

Влияние температуры на физическое состояние линейных полимеров. Физическое состояние линейного полимера зависит от температуры. При относительно низких температурах (не превышающих температуру стеклования £ст) полимер находится в «стеклообразном» упруго-твердом состоянии (рис. 155).

Рис. 155. Температурная зависимость деформации полимера при постоянной нагрузке (по В. А. Кирееву)

При повышении температуры он сначала переходит в высокоэластичное (каучукоподобное) состояние, а при достижении температуры текучести (/Тек) переходит в вязкотекучее состояние.

В температурном интервале между температурами стеклования и текучести тепловое движение отдельных звеньев цепи становится достаточным для преодоления связи их со смежными звеньями соседних макромолекул. Это обусловливает гибкость цепей и переход полимера в высокоэластичное состояние, которое свойственно только высокомолекулярным веществам с большими молекулами. Не все линейные полимеры могут при нагревании переходить в высокоэластичное состояние. Полимеры с достаточно прочными связями между цепями, имеющими жесткую структуру, не обладают этой способностью.

К ним относится, например, целлюлоза: деструкция подобных полимеров начинается прежде достижения температуры текучести.

Находясь в высокоэластичном состоянии, полимер способен сильно деформироваться при действии сравнительно слабых внешних сил.

Полимеры с низкой температурой стеклования (полиэтилен, каучуки и некоторые каучукоподобные материалы) сохраняют свою эластичность даже при сильных морозах.

Текучесть линейных полимеров проявляется при достижении температуры 200 — 300°С, когда тепловое движение достаточно для преодоления относительно слабых связей между цепями, приобретающих способность к диффузионному перемещению.

Температурный интервал между температурами текучести и стеклования, в котором полимер находится в высокоэластичном состоянии, возрастает по мере увеличения степени полимеризации, т. е. средней молекулярной массы. При малой степени полимеризации этот интервал становится настолько малым, что практически вещество из стеклообразного состояния при нагревании непосредственно переходит в вязкотекучее (пластичное) состояние.

Полимеризационные полимеры. Полиэтилен ( — СН2 — СНг — )п получают путем полимеризации этилена: 1) при высоком давлении 120 — 250 МПа; 2) при среднем давлении 3 — 7 МПа в углеводородных растворителях с окиснометаллическими катализаторами;

3) при атмосферном или небольшом избыточном давлении (0,05 — 0,6 МПа) с участием металлорганических катализаторов.

Полиэтилен представляет собой твердый белый роговидный продукт. Его выпускают в виде гранул размером 3 — 5 мм или в виде белого порошка.

Технические свойства полиэтилена зависят от молекулярной массы, разветвленности цепи и степени кристалличности. Поэтому на свойства полиэтилена влияет метод его производства. Полиэтилен низкого давления имеет в основном кристаллическую структуру (рис 156), ему свойственны жесткость и твердость. Наоборот,

полиэтилен высокого давления обладает в тонких пленках большой гибкостью, так как на 40 — 45% состоит из аморфной фазы, представляющей недостаточно упорядоченные участки молекул.

Полиэтилен один из самых легких полимеров — его плотность меньше плотности воды (0,92 — 0,97). В сочетании с высоким пределом прочности при растяжении (12 — 32 МПа) это дает высокий коэффициент конструктивного качества. Высокие прочностные свойства полиэтилена благоприятно сочетаются с незначительным водопоглощением (0,03 — 0,04%), высокой химической стойкостью и морозостойкостью. Хорошая морозостойкость полиэтилена обусловлена низкой температурой стеклования аморфной фазы ( — 80°С по В. А. Кирееву).

Следует учитывать особенности полиэтилена, свойственные всем линейным полимерам: сравнительно низкий модуль упругости (150 — 800 МПа), малую твердость, ограниченную теплостойкость (108 — 130°С), большой коэффициент теплового расширения. Для замедления процессов окисления и старения в полиэтилен вводят стабилизаторы. Хорошие результаты получаются при введении в полиэтилен 2% сажи (по В. А. Воробьеву).

Полиэтилен применяют для изготовления гидроизоляционных материалов, труб, предметов санитарно-технического оборудования.

Поливинилхлорид (ПВХ) является продуктом полимеризации винилхлорида. Мономер (СН2=СНС1) в нормальных условиях представляет собой бесцветный газ, обладающий эфирным запахом. Винилхлорид (хлорвинил) получают из ацетилена или из дихлорэтана.

Применяют блочный (полимеризация в массе), суспензионный и эмульсионный методы полимеризации винилхлорида. Поливинилхлорид выделяют из эмульсий сушкой или коагуляцией.

Поливинилхлорид представляет собой белый (иногда желтоватый) порошок аморфного строения, лишенный запаха и вкуса. Температурный предел эксплуатации полимера 60СС. Плотность поливинилхлорида 1,38 — 1,4 (примерно в 1,4 раза больше, чем полиэтилена). Это свидетельствует о высокой плотности упаковки цепей поливинилхлорида, которая обусловливает значительную прочность полимера при растяжении (50 — 60 МПа) и изгибе (80 — 120 МПа), а также сравнительно большую твердость (по Бринеллю 15 — 16).

Высокие механические свойства поливинилхлорида определили главные области его применения в строительстве. Этот полимер используют в основном для производства разнообразных материалов для чистых полов: однослойного безосновного линолеума, линолеумов на тканевой и теплой основах, многослойных линолеумов, плиток для полов. Из поливинилхлорида изготовляют гидроизоляционные и отделочные декоративные материалы.

Ценным свойством поливинилхлорида является стойкость к действию кислот, щелочей, спирта, бензина, смазочных масел. Поэтому его широко применяют для производства труб, используемых в системах водоснабжения, канализации и технологических трубопроводах. Из него изготовляют плинтусы, поручни, ячеистые теплоизоляционные материалы.

Недостатками поливинилхлорида является резкое понижение прочности при повышении температуры, а также ползучесть при длительном действии нагрузки.

Перхлорвинил получают хлорированием поливинилхлорида в хлорбензоле до содержания 60 — 80% хлора. Перхлорвиниловые составы хорошо зарекомендовали себя в качестве фасадных красок. Устойчивость перхлорвинила к агрессивным средам (кислотам, щелочам и др.) благоприятствует их долговечности. Температура размягчения перхлорвинила 85 — 100°С.

Полистирол является одним из наиболее применяемых полимеров. Его получают путем полимеризации мономера — стирола СбНбСН = СН2. Стирол (винилбензол) получают из этилена и бензола. В противоположность мономеру полистирол лишен запаха и вкуса, физиологически безвреден. При обычной температуре полистирол представляет собой твердый прозрачный материал, похожий на стекло, пропускающий до 90% видимой части спектра. Выпускают полистирол в виде гранул (6 — 10 мм), мелкого или крупнозернистого порошка, а также в виде бисера (при суспензионном методе производства) с влажностью до 0,2%.

Полистирол, применяемый в строительстве, имеет аморфное строение, хотя при определенных условиях производства получают полимер с большим содержанием кристаллической фазы (до 50%). Степень полимеризации колеблется от 500 до 2000, что соответствует молекулярной массе полимера от 50 000 до 200 000.

Полистирол легок (его плотность 1,04 — 1,06) и малотеплопроводен (теплопроводность 0,09 — 0,15 Вт/(м.°С). Поэтому он в больших количествах идет для производства пенополистирола.

Обладая высокими механическими свойствами (р=35 — 60 МПа, ж = 80 — ПО МПа), полистирол водостоек, хорошо сопротивляется действию концентрированных кислот (кроме азотной и ледяной уксусной кислот), противостоит растворам щелочей (с концентрацией до 40%). В силу этих свойств полистирольные облицовочные плитки долговечны, их применяют (взамен керамических плиток) для облицовки стен ваших комнат, санузлов, кухонь, лабораторных помещений и т. п. Плитки изготовляют методом литья под давлением с применением литьевых машин. Из полистирола делают также трубки для электропроводки. Однако полистирольные пленки уступают полиэтиленовым и поливинилхлоридным пленкам, они более хрупки.

К недостаткам полистирола, ограничивающим его применение, относятся: невысокая теплостойкость, хрупкость, проявляющаяся при ударной нагрузке.

Для повышения теплостойкости и вязкости полистирола применяют различные способы модификации полимера: совмещение с каучуками, сополимеризацию с другими мономерами и др. Сополимеры стирола с дивинилбензолом, вследствие сшивки последним полистирольных цепей, имеют трехмерную структуру и повышенную теплостойкость (не ниже 110°С).

Полиметилметакрилат, называемый также органическим стеклом, является продуктом полимеризации метилового эфира метакриловой кислоты. Метилметакрилат синтезируют в виде бесцветной прозрачной жидкости, подвергая сложной химической переработке исходные сырьевые продукты (нефтяные углеводороды, природный газ и др.). Полимеризация мономера ведется блочным (т. е. в массе), эмульсионным и суспензионным методами. При блочном методе тщательно перемешанную смесь метилметакрилата, инициатора (перекись бензоила) и пластификатора (дибутилталата) заливают в форму из силикатного полированного стекла, о окончании полимеризации (она длится 18 — 40 ч при 40 — 130°С) из форм вынимают готовые листы полиметилметакрилата (органического стекла). Эмульсионную полимеризацию используют для получения литьевых и прессовочных порошков. Суспензионная полимеризация дает гранулированный полимер — «бисер», более жесткий и упругий материал, который затем перерабатывается в изделия в виде прозрачных или окрашенных листов, блоков, трубок и т. п. Полиметилметакрилат имеет аморфное строение, его плотность 1,18 г/см3.

Особенностью органического стекла является его исключительная прозрачность, бесцветность, способность пропускать ультрафиолетовые лучи, светостойкость и атмосферостойкость. Органическое стекло пропускает 73,5% ультрафиолетовых лучей, обычное силикатное — лишь,0,6%. зеркальное силикатное — 3%, а кварцевое стекло — 100%. Поэтому органическое стекло применяют дляостекления окон больниц, витрин, теплиц, парников, фонарей производственных помещении, декоративных ограждений и т. п. При температуре выше 90°С полимер становится эластичным и хорошо формуется. Полиметилметакрилат легко обрабатывается резанием, шлифовкой. Техническое органическое стекло имеет высокую прочность: при сжатии 120 — 160 МПа, при растяжении 60 — 80 МПа, при изгибе 80 — 140 МПа. Ударная вязкость органического стекла почти не снижается в интервале температур от 60 до 183°С. Однако недостаточная абразивостойкость и теплостойкость (80°С) ограничивают применение органического стекла. Этот полимер не стоек в растворах кислот и щелочей, легко растворяется в органических растворителях {ацетон и т. п.), при соприкосновении с огнем горит ярким пламенем.

Политетрафторэтилен ( — CF2 — CF2 — )„ — продукт полимеризации тетрафторэтилена, осуществляемой блочным и суспензионным методами в растворителях. Плотность полимера 2,14 — 2,35 г/см3. Он обладает наиболее высокой химической стойкостью, выдерживает действие высокой температуры (до 200°С), является одним из лучших диэлектриков. В строительстве применяют уплотняющие прокладки из политетрафторэтилена в особо коррозионных средах. Поливинилацетат получают в результате полимеризации винил-ацетата (сложного эфира уксусной кислоты и винилового спирта). Поливинилацетатные смолы бесцветны, эластичны, светостойки, хорошо прилипают к поверхности различных материалов. Поэтому их используют для изготовления эмульсионных красок, клеев, мастик. Водные дисперсии полимера применяют для устройства бесшовных полов, а также вводят в цементные бетоны и растворы с целью увеличения их водонепроницаемости и химической стойкости.

Полиизобутилен ( — СН2 — С (СН3) 2 — ) п — продукт полимеризации изобутилена СН2 = С(СН3)2, получаемого из продуктов переработки нефти. Полимер представляет собой эластичный каучукоподобный материал с молекулярной массой 300 000 — 500000. В отличие от каучуков полиизобутилен не способен к реакции вулканизации («сшивке» молекул). Полиизобутилен практически бесцветен, не обладает запахом и физиологически безвреден. Этот полимер обладает ценными свойствами. Он легок, как и полиэтилен (его плотность 0,91 — 0,93 г/см8), но значительно эластичнее. Полиизобутилен способен выдержать относительное удлинение 1000 — 2000%. Он водостоек, на него не действуют кислоты, щелочи, соли галоидов, полярные растворители. Но полиизобутилен растворяется в ароматических углеводородах (бензоле, толуоле и т. п.) и минеральных маслах, набухает в жирах и растительных маслах. Высокая морозостойкость обусловлена низкой температурой стеклования ( — 75°С). Полиизобутилен в сочетании с наполнителями (сажей, графитом, тальком) применяют в разнообразных герметизирующих материалах, служащих для уплотнения горизонтальных и вертикальных швов в панельных зданиях. Из него изготовляют липкие ленты, линолеумные клеи, гидроизоляционные материалы. Полиизобутилен хорошо совмещается с битумом, повышая его эластичность на холоду.

Инден-кумароновый полимер получают в результате полимеризации ароматических соединений: кумарона, индена, стирола и их гомологов, находящихся в сыром бензоле и фенольной фракции каменноугольного дегтя. Полимер применяют для лаков, из него изготовляют плитки для пола.

Поликонденсационные полимеры. Фенолоальдегидные полимеры получают в результате реакции поликонденсации фенолов (фенола, резорцина, крезола и др.) с альдегидами (формальдегидом, фурфуролом, лигнином и т. п.).

Феноло-формальдегидный полимер первый получил широкое применение в технике. Этот полимер изготовляют из фенола и формальдегида. Фенол CeHsOH получают из каменноугольного дегтя и синтетическим путем, а формальдегид СНгО — путем окисления метилового спирта или метана. Формальдегид — газ; его используют в виде водного раствора, называемого формалином.

Фенол вступает в реакцию с формальдегидом при нагревании в водных растворах кислот или щелочей в присутствии катализаторов.

Новолачные (новолаки) полимеры с линейным строением молекул и термопластичными свойствами получают при избытке фенола и конденсации в кислой среде.

Резольные термореактивные полимеры с трехмерным строением молекул образуются при избытке формальдегида и конденсации в щелочной среде.

Феноло-формальдегидные полимеры при нормальной температуре — твердые хрупкие вещества светлого или темно-коричневого цвета, с плотностью 1,2 — 1,27 г/см3. Эти полимеры хорошо совмещаются с наполнителями — древесной стружкой, бумагой, тканью, стеклянным волокном, при этом получаются пластики более прочные и менее хрупкие, чем сами полимеры. Поэтому феноло-формальдегидные полимеры широко применяют в качестве связующего при изготовлении древесностружечных плит, бумажнослоистых пластиков, стеклопластиков и разнообразных изделий из минеральной ваты. Эти же полимеры используют для получения клеев, бакелитового лака, водостойкой фанеры. Из твердых резольных полимеров приготовляют пресс-порошки и фаолит, из которых производят трубы, листы, плитки и электротехнические изделия (здесь используются высокие диэлектрические свойства полимера). Широкому распространению феноло-формальдегидных полимеров в технике способствует их относительная дешевизна.

Карбамидные (мочевиноформальдегидные или аминоформальдегидные) полимеры изготовляют из мочевины и формальдегида. Мочевина (карбамид) CO(NH2h в чистом виде представляет собой крупные бесцветные призматические кристаллы, хорошо растворяющиеся в воде и хлороформе. Мочевину получают из аммиака и углекислого газа. Карбамидные полимеры бесцветны, хорошо окрашиваются в различные цвета. Эти полимеры сравнительно дешевы. Применяют их для изготовления теплоизоляционных материалов (ячеистых пластмасс и сотопластов), слоистых и волокнистых пластиков и клеев.

Кремнийорганические полимеры представляют собой особую группу полимеров. Методы получения кремнийорганических полимеров были разработаны в СССР в 1935 — 1939 гг. К. А. Андриановым.

Особенностью строения макромолекулы полимера является наличие кремнийкислородной (силоксановои) связи. В строительстве наиболее широко применяются кремнийорганические полимеры типа (R — радикал, например, СгН5).

В кремнийорганическом полимере молекулы построены из кремнеземистого скелета с органическими ответвлениями (радикалами). Поэтому такой полимер выгодно сочетает лучшие свойства силикатных материалов (высокую теплостойкость) и обычных синтетических полимеров (эластичность и др.). Кремнийорганические полимеры получают из низкомолекулярных кремнииорганических соединений — алкил (арил) хлорсиланов и др.

Низкомолекулярные кремнийорганические полимеры в виде жидкостей (ГКЖ-Ю, ГКЖ-П, ГКЖ-94) используют в качестве водоотталкивающих фасадных красок; эти же жидкости добавляют в бетон с целью придания ему гидрофобных свойств.

Высокомолекулярные полимеры линейной структуры являются синтетическими каучуками, которые применяют в виде различных герметизирующих и изоляционных паст и клеев.

Высокомолекулярные полимеры сшитой структуры обладают жесткостью и теплостойкостью. Обычные органические полимеры неустойчивы уже при температуре 100 — 140°С, а кремнийорганические выдерживают без разрушения температуру 300 — 500°С. Поэтому на основе этих полимеров изготовляют жароупорные лаки и эмали. Их же используют в производстве пенопластов и клеев, а в виде связующих и пропиточных составов — при изготовлении слоистых и волокнистых пластиков.

. Промышленное производство полиэпоксидов было начато сравнительно недавно, в 1948 г. Основным сырьем для эпоксидных полимеров является эпихлоргидрин, получаемый из глицерина и пропилена. В большинстве случаев эти полимеры представляют собой жидкости различной вязкости.

Эпоксидные смолы характеризуются высокой химической стойкостью, за исключением сильных окислителей и влажного хлора. Материалы на их основе (клеи, краски, мастики, растворы и бетоны) отличаются высокой прочностью и универсальной клеящей способностью к бетону, металлу, керамике, дереву, стеклу и др. Эти замечательные свойства у них сочетаются с относительно высокой теплостойкостью (100 — 150°С). В качестве отвердителей эпоксидных смол применяют: при холодном отверждении — гексаметилендиамин (ГМД), полиэтиленполиамин; при горячем отверждении — меламин, фталевый ангидрид, карбамидные и другие смолы.

Полиэфиры — это группа полимеров, получаемых в результате поликонденсации многоосновных кислот со спиртами. Широкое применение получил, например, глифталевый полимер. Его готовят из глицерина и фталевого ангидрида. Глицерин — простейший трехатомный спирт СзН5(ОН)3. Получают его синтезом из продуктов нефтепереработки. Фталевый ангидрид СбН4(СО)гО является продуктом окисления нафталина, выделяемого из каменноугольного дегтя. Распространенность сырья и относительная дешевизна позволяют применять полиэфирные полимеры для изготовления стеклопластиков, светопрозрачных и цветных покрытий, санитарно-технических изделий, клеев, фасадных красок и лаков. Полиэфирные полимеры стойки к влажному хлору и концентрированным растворам окисляющих кислот, разрушающим фурановые и эпоксидные полимеры. Однако при длительном воздействии воды прочность полиэфирного полимера понижается (до 40%), уменьшается и его адгезионная способность.

Полиамидные полимеры, получаемые в результате реакции поликонденсации двухосновных кислот и диаминов, сходны с полиэфирными. Их применяют, например, в виде влагоизолирующих пленок.

Полиуретаны готовят из изоцианатов и многоатомных спиртов, содержащих две и более гидроксильные группы. Линейные полиуретаны применяют для изготовления волокон, пленок, листовых материалов, которые выдерживают высокую влажность и температуру до 110°С.

Полиуретановые каучуки синтезируют из диизоцианатов и полиэфиров, причем в зависимости от вида полиэфира получают мягкие эластичные и жесткие материалы, а из них прекрасные звуко- и теплоизоляционные пластмассы.

Полимеры, получаемые путем модификации природных высокомолекулярных веществ (целлюлозы и белков), имеют определенное значение для строительства. Из ацетилцеллюлозы вырабатывают прочные и водостойкие лаки для окрашивания древесины и металла.