§ 57. Организация и механизация кровельных работ

- § 55. Элементы кровель и их устройство

- § 56. Наклейка кровельных рулонных материалов вручную

- § 57. Организация и механизация кровельных работ

- § 58. Устройство рулонных кровель с применением полимерных мастик

- § 59. Устройство плоских кровель

- § 60. Устройство кровель на сводчатых и арочных основаниях

- § 61. Особенности устройства рулонных кровель зимой

- § 62. Приемка рулонных кровель и контроль качества

- § 63. Устройство мастичных кровель

Кровельные работы выполняют специализированные бригады рабочих под руководством производителя работ и мастеров.

Кровельные работы рекомендуется выполнять по совмещенному графику с учетом бесперебойного производства работ. При этом стремятся к наибольшему совмещению отдельных рабочих операций с максимальным сокращением разрывов во времени между последовательно выполняемыми операциями. Кровельные работы следует выполнять потоками одновременно На нескольких участках. В свою очередь участки делят на несколько равных захваток, границами которых являются температурные швы. Захватки подразделяют на делянки. На захватке организация работ предусматривает переход рабочих звеньев с одной делянки на другую.

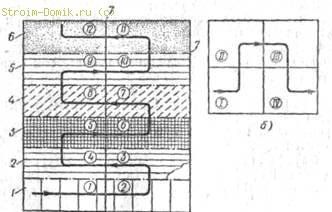

Рис. 118. Последовательность выполнения рабочих процессов при устройстве рулонной кровли:

а — на одной захватке, 6 — на покрытии; 1 — основание, 2 — пароизоляция, 3 — теплоизоляция, 4 — стяжка, 5 — рулонный ковер, 6 — защитный гравийный слой; цифры в кружках (1 — 12) — • номера делянок, цифры в кружках (/ — /V) — номера захваток

На рис. 118 представлены схемы последовательности производства работ по устройству кровли на одной захватке и покрытии, разбитом на 4 захватки. Захватка разбита на шесть сдвоенных делянок, на которых в последовательном порядке показан весь комплекс выполняемых работ, начиная от осмотра и очистки основания до устройства на рулонном ковре защитного гравийного слоя.

Направление хода работ на четырех смежных захватках показа» но на рис. 118, б.

На рисунках (жирными линиями со стрелками) условно показано направление движения работ. При необходимости направление движения работ может быть изменено.

До начала производства кровельных работ необходимо выполнить следующие подготовительные работы:

обеспечить готовность оснований под наклейку кровельного ковра; проверить патрубки воронок внутренних водостоков, санитарно-технические стояки, устройство температурных и деформационных швов, вентиляционных шахт;

приспособить к работе существующие и изготовить при необходимости новые приемные устройства для материалов, инвентарь и различное оборудование;

обеспечить фронт работ необходимым количеством материалов, и транспортных средств для доставки материалов к рабочим местам;

подготовить различные приспособления, инструменты, тару, оборудование и механизмы.

На строительной площадке нужно иметь следующие технические документы:

поточный график производства работ по устройству кровли участками и суточный график производства кровельных работ;

график производства работ по устройству кровли для типового участка;

график подвоза кровельных материалов для устройства пароизоляции, теплоизоляции, основания рулонного ковра;

ведомость необходимого инвентаря и оборудования на весь объем кровельных работ.

Для доставки материалов с приобъектного склада или места подготовки кровельных материалов к местам производства работ в бригаду надо включать транспортные звенья, состоящие из грузчиков, мотористов, водителей автопогрузчиков и машин.

Поверхность несущего основания покрытия из железобетонных плит до наклейки рулонных материалов необходимо очистить от, пыли и мусора и проверить сухое ли оно. Сухость основания проверяют, наклеивая кусок рулонного материала на горячей мастике и отдирая его после остывания мастики. Если при этом мастика не отстает от основания, то оно считается пригодным для наклейки ковра.

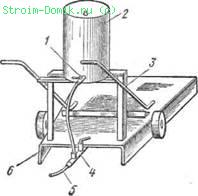

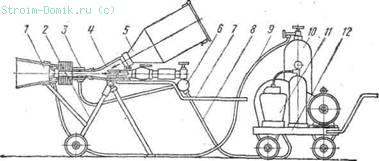

Рис. 119. Установка для сушки оснований:

1 — топливный кран, 2 — бак топливный, 3 — поручни, 4 — форсунка, 5 — воздушный рукав, 6 — огневой кожух

Увлажненное основание обычно сушат естественным путем. Если требуется высушить его быстрее, это выполняют непосредственно перед наклейкой рулонного ковра с помощью огневого воздухоподогревателя (рис. 119).

Огневой воздухоподогреватель состоит из жесткого защитного кожуха 6, на котором расположен бак 2 с соляровым маслом и поручни 3. Под кожухом расположена форсунка 4 с краном. Бак с форсункой соединен гибким рукавом.

В бак заливают соляровое масло; к форсунке гибким рукавом подводят сжатый воздух. Далее открывают кран, масло самотеком по рукаву попадает в форсунку. После этого открывают кран форсунки и распыленную (под кожухом) смесь поджигают. После окончания сушки основания перекрывают краны форсунки и бака.

При сушке значительных площадей, а также при необходимости растапливать на основании покрытия остатки снега и наледи (после их предварительной уборки) применяют более мощные огневые воздухоподогреватели ОВЖТ-50 и ОВЖТ-80, снабженные для передвижения колесными тележками.

Очищают основания от мусора метлами, а пыль удаляют сжатым воздухом. В последнем случае на конец гибкого рукава, по которому подается сжатый воздух, насаживают наконечник из трубы со сплющенным концом.

Рассмотрим последовательность устройства двух- и трехслойных кровель на конкретных примерах.

На рис. 120 показана двухслойная рулонная кровля, устраиваемая на покрытиях с уклоном более 15%.

Перед наклейкой рулонного ковра фронтонные и карнизные свесы закрывают фартуками 11, выполненными из кровельной оцинкованной стали. Фартуки на фронтонах укладывают в направлении от карнизов к конькам с перекрытием нижеуложенных вышеукладываемыми на 150 мм. На карнизах с организованным удалением воды можно устанавливать подвесные желоба или укладывать обычные картины карнизного свеса и устраивать надстенные желоба. При свободном сбросе воды ограничиваются лишь устройством гребешков (бортиков), сваливаемых на плоскость рулонного ковра.

В двухслойном рулонном ковре полотнища укладывают в направлении от коньков к карнизному свесу. Этому должна предшествовать наклейка дополнительных полотнищ на примыканиях, фронтонных и карнизных свесах. Затем наклеивают первый слой на скатах, а также следующий слой на примыканиях. После этого скат оклеивают вторым слоем, а примыкания — третьим.

Внутренний слой кровельного ковра (независимо от его елейности) наклеивают после высыхания грунтовки до прекращения отлипа.

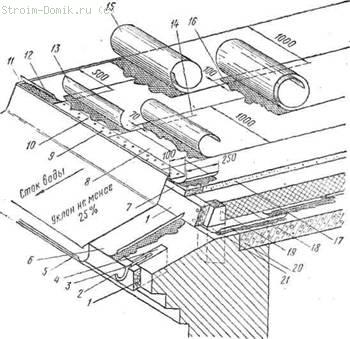

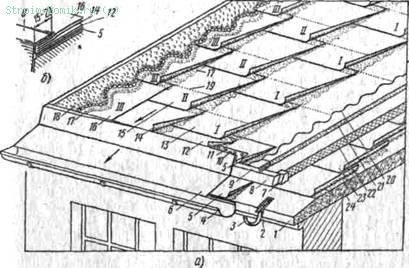

Рис. 120. Конструкция двухслойной рулонной кровли на совмещенной крыше построечного изготовления:

1 — карнизный брусок, 2 — скоба для крепления подвесного желоба, 3 — шуруп 4X40 мм, 4 — деревянная пробка сечением 50x100 мм, 5 — подвесной желоб, 6 и 8 — дополнительные рулонные полотнища, 7 — доска, 9 и 10 — , гвозди, 11 — фронтонный фартук, 12 — уравнительное полотнище, 13 — рулонное полотнище внутреннего слоя, 14 — линия меловой разметки на стяжке, 15 — рулонное полотнище наружного слоя, 16 — мастика, П — цементная стяжка, 18 — теплоизоляция, 19 — деревянная пробка 80X80X250 мм через 700 мм, 20 - железобетонная плита, 21 — пароизоляция

Полотнища на скатах укладывают по меловой разметке (с: поз. 14, рис. 120). Первую меловую линию отбивают на расстоянии полуторной ширины рулона, уменьшенной на величину внутренне нахлестки (70 мм). Вторую и все последующие меловые лини отбивают на расстоянии ширины полотнища, уменьшенной на ту ж величину.

Нарезая полотнища для обоих скатов, нужно учитывать припуск для покрытия конька (см. рис. 105). Уравнительное полотнище (см. рис. 120) внутреннего слоя наклеивают так, чтобы его продольная кромка вплотную примыкала к гребню фронтонного фартука. Все последующие полотнища 13 наклеивают в том же порядке, но их продольные кромки нужно укладывать по меловым линиям 14. Полотнища 15 в наружном слое наклеивают по меловым линиям, которые отбивают непосредственно на 'уложенном первом слое ковра.

Рис. 121. Устройство в построечных условиях трехслойного рулонного ковра на совмещенной крыше: а — общий вид ската и карнизного свеса, б — разрез по фронтонному свесу 1 — карнизный блок, г — закладной деревянный брусок, 3 — скоба-костыль подвесного желоба, 4 — подвесной желоб, 5 — дополнительное рулонное полотнище, 6 — карнизный фартук из кровельной стали, 7 — деревянная пробка сечением 80x80 мм, заделанная в блок 1, 8 — карнизный брусок, 9 — доска толщиной, равной стяжке 10 и Я — гвозди « — первое рулонное полотнище первого слоя (I) шириной, равной '/з от нормального — все последующие рулонные полотнища первого слоя (I), 14 — первое рулонное полотнище второго слоя (И) шириной, равной 2/з от нормального, 15 -все последующие полномерные рулонные полотнища второго слоя (II), 16 _ полномерные рулонные полотнища третьего слоя (III) наружного, 17 — мастика, 18 - гравий, втопленный в мастику, 19 — меловая разметка, 20- огрунтовка на стяжке, 21 - стяжка 22-теплоизоляция, 23 — пароизоляционный слой из рубероида марки РОМ, 24 — железобетонная плита

При наклейке рулонных материалов второго слоя важно обеспечить плотное примыкание их к гребню карнизного фартука, а также пришпаклевку швов выступившей мастикой и тщательно укатать катком.

В заключение нужно возвышающиеся над рулонным ковром бортики карнизных и фронтонных фартуков отогнуть на плоскость ковра, пришпаклевать горячей мастикой (см. рис. 121, б).

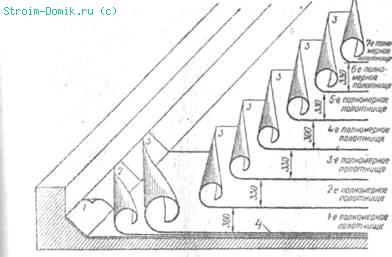

На рис. 121 показана трехслойная рулонная кровля, устраиваемая на покрытиях с уклоном менее 15%.

На рис. 121, а показана последовательность устройства трехслойного рулонного ковра на пологой крыше. Ее карнизные и фронтонные свесы покрывают так же, как и при устройстве двухслойного рулонного ковра. Рулонный ковер на карнизах и фронтонах, упирают в бортики, образуемые в процессе гибки фартуков. Высота бортиков должна быть равна толщине ковра. Если она окажется больше его толщины, то стекающая вода будет задерживаться на карнизе. Если же бортик окажется меньше толщины ковра, то ковер в ветреную погоду может быть сорван. В связи с этим высоту бортика делают в два раза больше толщины наклеенного ковра, а после наклейки в ковер наружного слоя возвышающуюся часть бортика киянкой сваливают на плоскость ковра (рис. 121, б), и пришпаклевывают мастикой.

Общая последовательность наклейки трехслойного рулонного ковра следующая: сначала настилают слой пропитанной мастикой ткани на чашах воронок; затем первый слой рулонного полотнища на чашах воронок и ендовах; второй слой рулонного полотнища, на чашах воронок и ендовах; третий слой рулонного полотнища на чашах воронок и ендовах; после этого первый (дополнительный) слой на примыканиях; первый слой покрытия на плоскости скатов; четвертый слой на чашах воронок и ендовах', второй (первый основной) слой на примыканиях; второй слой покрытия на плоскостях скатов; пятый слой на чашах воронок и ендовах; третий (второй основной) слой на примыканиях; третий слой покрытия на плоскостях скатов; четвертый (третий основной) слой на примыканиях,

При устройстве кровли обращают внимание на тщательность укладки и соединения картин при обделке карнизов и водосборных устройств (надстенные и подвесные желоба). Упомянутые картины на карнизах укладывают по слою рубероида марки РМ или РП.

Чтобы избежать местных утолщений рулонного ковра при наклейке, его полотнища наклеивают с обязательной разгонкой стыков в смежных слоях. С этой целью в первом и втором слоях укладку начинают с наклейки полотнищ соответственно в Уз и 2/з ширины от нормального. (На рис. 121, а полотнища в слоях рулонного ковра помечены римскими цифрами I, II и III.)

В летний период при использовании холодной мастики рулонные полотнища допускается наклеивать только через 30 мин после ee нанесения на оклеиваемую поверхность.

Ендовы, примыкания и воронки внутренних водостоков оклеивают рубероидом также на холодной мастике. Для качественной наклейки второй слой рубероидного ковра, укладываемый на холодной мастике, наклеивают на следующий день. Рекомендуемый py лонный материал для ковров — рубероид марки РМ и гидроизол марки ГИ.

Холодную мастику наносят на основание с помощью удочек. На одном конце такой удочки имеется форсунка, а на другом штуцер с присоединенным к нему резиновым шлангом.

Форсунка с центральной подачей сжатого воздуха (рис. 122, а состоит из корпуса со штуцером 3, трубки воздушного канала 2% сопла, воздушного крана 4 и штуцера 5. Поступающая в корпус самотеком мастика струей сжатого воздуха разбивается на мельчайшие частицы и извергается из сопла в виде удлиненного конусообразного факела. Регулируют факел воздушным краном.

Компрессорная форсунка (рис. 122, б) состоит из двух изогнутых трубок 6, камеры 8, в которую встроен рассекатель мастичной струи 7, и штуцера 5. Трубки 6 на выходе образуют прямой угол.

Подаваемая сжатым воздухом мастика, ударяясь о рассекатель 7, устремляется по обеим трубкам 6 к выходу. Изверженная смесь частиц мастики с воздухом образует устойчивый факел конической формы.

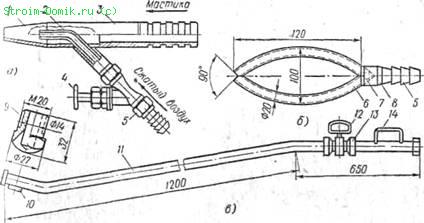

Рис. 122. Форсунки:

и — с центральной подачей сжатого воздуха, б — компрессорная, в — Оргтехстроя (г. Минск); 1 — сопло, 2 — трубка воздушного канала, 3 — корпус со штуцером, 4 — воздушный кран, 5 — штуцер, б — трубка,: 7 — : рассекатель мастичной струи, 8 — камера, 9 — наконечник, 10 — платик наконечника, 11 — удочка, 12 — вентиль, 13 — пробковый кран, 14 — ручка

Показанная на рис. 122, в удочка представляет собой изогнутую трубку 11 длиной 1,85 м, на одном конце которой находятся ручка 14 и пробковый кран 13 с запорным вентилем 12. На втором конце трубки к платику 10 привернут наконечник (сопло) Р. В отличие от других конструкций выходное отверстие в наконечнике выполнено в виде узкой щели. Подаваемая смесь мастики с воздухом подается в виде конического плоского факела.

При нанесении мастики или эмульсии удочку держат так, чтобы се форсунка находилась от поверхности набрызгивания в 400 — 500 мм, а образуемый ею факел был направлен к основанию под углом 45 — 60°.

При наклейке рулонных полотнищ на горячих мастиках допускается использование рубероида, стеклорубероида и гидроизола всех марок. Причем рубероид и стеклорубероид, имеющие крупнозернистую или чешуйчатую посыпку, наклеивают только в наружных слоях ковров. В их внутренние слои можно укладывать рубероид и стеклорубероид марок РМ, РП и С-РМ.

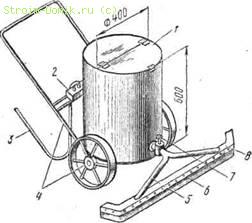

Рис. 123. Механизм для нанесения мастики

на основание: / — бак, 2 — управление нагревом, 3 — кабель, 4-~ рама, 5 — подающий патрубок, в — резиновый гребок, 7 — вентиль, 8 — распределительная гребенка

Рубероид, стеклорубероид и гидроизол, укладываемые на горячих мастиках с наполнителем, при производстве работ вручную наклеивают с помощью щеток или способом розлива и последующего разравнивания мастики гребком (см. рис. 115).

Ковры из дегтевых материалов наклеивают на горячей мастик так же, как ковры из рубероида на такой же мастике.

При небольших объемах работ для нанесения на основание мастик используют механизм, изображенный на рис. 123. На раме 4 жестко установлен бак 1, внутри которого встроен второй бак для мастики. В пространстве между ним находится теплоизолирующий слой и заложенные него электронагревательные элементы. Из нижней части бака через вентиль 7 выходят патрубки которые соединены с распределительной гребенкой 8, которая также снабжена эяектроподогревом. В нижней части гребенки через 100 мм про сверлены отверстия диаметром 8 мм, через которые самотеком вы ходит мастика. Выдаваемое количество мастики регулируете вентилем 7. Укрепленный на гребенке резиновый гребок б разравнивает мастику по основанию ровным слоем. Механизм перемещает один рабочий вдоль предварительно отбитых меловых линий.

На крупных стройках страны для нанесения мастики и наклейки рулонных полотнищ применяют машину ЦЭКБ строймехавтоматики ЦНИИОМТП. Машина обеспечивает выдачу мастики н основание покрытия в необходимом количестве, равномерно выравнивает слой мастики и надежно укладывает рулонное полотнищ с последующей его прикаткой пружинящими катками. Благодаря использованию автоматической контрольной аппаратуры машин останавливается как в случае охлаждения мастики ниже требуемо температуры, так и в случае ее перегрева. Дозирование выдавав мой мастики обеспечивает снижение стоимости работ. Производительность машины колеблется от 1500 до 1700 м2 однослойного ковра в одну смену.

Машина гарантирует качественную наклейку рулонного ковра; на крышах и покрытиях, уклон которых не превышает 12%.

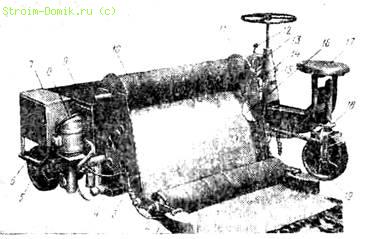

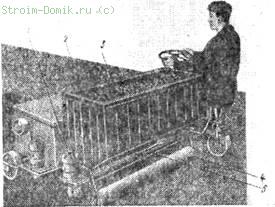

Рис. 124. Наклеечная машина ЦНИИОМТП: 1 — башмаки для приутюживания кромок полотнища, 2 — прижимные катки, 3 — каретка, 4 — башмаки для разравнивания мастики на основании, 5 ~ левое колесо, 6 — шасси, 7 — электрошкаф, 8 — электродвигатель устройства порцион, ной выдачи мастики, 9 — бак для мастики, 10 — полотнище (рулон), 11 — катушка, 12 — рычаг изменения скорости передвижения, 13 — рычаг опускания прижимных катков, 14 — редуктор механизма передвижения машины, 15 — рулевая колонка, IS — направляющий лоток, П — сиденье, 18 — механизм поворота рулевого колеса, 19 — рулевое колесо

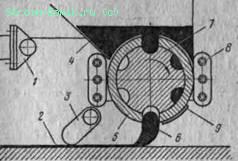

Мастиковыдающий узел (рис. 125) встроен в нижнюю часть бака 4 (для мастики). Мастиковыдающий узел представляет собой цилиндр 5 с двумя продольными прорезями (вверху и вни-1зу). Внутри цилиндра сообразно скорости движения наклеенной машины вращается ротор 7. Через верхнюю прорезь в цилиндре мастика самотеком поочередно заполняет продольные пазы ротора. Перемещаемая над нижней прорезью цилиндра мастика из пазов ротора порциями 6 выплескивается на основание кровли. Далее выданные порции мастики разравниваются по основанию башмаками 3, образуя на нем мастичный слой требуемой толщины. Мастиковыдающий узел подогревается нагревателями 8. Они предназначены только для поддержания температуры мастики, предварительно подогретой до 180° С. Регулирование температуры осуществляется с рулевой колонки 15 (см. рис. 124). На ней же установлен контрольный термометр и рычаг дистанционного управления регулирующей заслонкой 9.

Рис. 125- Устройство мастиковыдающего узла:

1 — ' шарнир соединения мастичного бака с кареткой, 2 — выровненный на поверхности основания слой мастики, 3 — башмаки, разравнивающие мастику (в машине их 17 шт.), 4 — бак с мастикой. 5 — роторный цилиндр, 6 — порция выдаваемой мастики, 7 — ротор порционной выдачи мастики, 8 — нагреватели цилиндра, S — заслонка, регулирующая выдачу мастики

Благодаря шарнирной подвеске башмаков каждый из них может приподниматься при проходе по неровностям бетонного основания.

Полотнищепротяжный и мастиковыдающий узлы смонтированы на трехколесном самоходном шасси с электроприводом. Шасси имеет два ведущих колеса и заднее рулевое, которые имеют массивные резиновые обода. Блок резиновых прижимных катков 2 обеспечивает высокое качество наклейки рулонных материалов. Мягкие резиновые бандажи катков и их пружинная независимая подвески равномерно прижимают рулонный материал к основанию по всей его ширине с общим усилием 70 — 80 кГ.

Каретка предназначена для правильной укладки приклеиваемо го полотнища на слой мастики, прикатки его и заправки продольных кромок. Рама каретки сделана из двух вертикально расположенных щек, связанных между собой поперечными связями направляющим лотком. В верхней части рамы имеются пазы, куда закладывается катушка 11. В нижней части каретки на повороты рычагах установлена ось прижимного блока 2. Подъем и опускание блока выполняется рукояткой 14; она имеет два положения, одно при поднятых катках, а другое при опущенных. Указанной рукояткой производят подъем и опускание башмаков 1. Разогретые баш маки скользят по продольным кромкам рулонного полотнища приутюживают их к основанию.

В движение машина приводится электродвигателем мощность 1,1 кет через редуктор, коробка передач которого обеспечивает две скорости: на первой 12,6 м/мин, а на второй 25,5 м/мин.

Бак для мастики, равно как и его крышка, от тепловых потер защищены теплоизолирующим материалом, благодаря чему мастика в нем остывает медленно, а наружная поверхность бака и крышки не перегреваются, что исключает возможность ожогов. В бак установлена фильтрующая сетка, не позволяющая посторонним предметам сгустки и комки мастики, мелкие щепки и камешки попадать в него.

Электроаппаратура машины: автоматический электромагнитны; пускатель, магнитные пускатели, промежуточные реле и пакетных выключатели скомпонованы в общем электрошкафе. Подключение машины к внешней сети выполняют штепсельным разъемом; колодка которого расположена в шкафу.

База машины — 1000 мм; колея — 1455; габаритные размеры — ширина 1688 мм, длина — 1340 мм, высота 977 мм. Масса — 340 кг.

Для приклейки первого рулонного полотнища на основании кровли отбивают прямую линию длиной не менее длины наклеиваемого полотнища. Линию отбивают шнуром в том месте, где будет уложено полотнище. При наклейке последующих рулонов контрольной линией движения машины является кромка ранее уложенного полотнища.

Основным условием правильной укладки полотнища, исключающим образование на нем складок и морщин, является перпендикулярное положение катушки с рулоном по отношению к направлению движения машины.

Во избежание порчи асфальтовых стяжек и готовых, но еще не окрепших ковров рекомендуется машину водить по металлической направляющей рейке, сделанной из двух уголков 20X20 мм, соединенных между собой металлической полосой.

Вначале такую рейку укладывают по контрольной линии, а при наклейке последующих полотнищ — по кромкам ранее уложенных полотнищ. Рейки переставляет один рабочий в процессе движения машины. Укладывают их по направлению движения машины таким образом, чтобы переднее и рулевое колесо катились по рейкам. Использование реек исключает повреждение ковра, дает возможность вести работы на стяжках пониженной прочности и при высокой температуре воздуха в летний период.

До начала работы машину подключают к сети 30-метровым гибким кабелем. После этого включают на 15 — 20 мин нагревательные приборы вала подачи мастики и машину устанавливают в исходное положение по отбитой на основании линии или по направляющим рейкам.

Перемотанный рулон надевают на катушку и устанавливают на каретку машины. Машину заправляют мастикой через фильтрующую сетку.

Машинист 4-го разряда приводит машину в движение и откры-1ШСТ кран бака с мастикой. Машина наносит мастику на поверхность основания, разравнивает ее, разматывает рулон и приклеивает его с последующей прикаткой дифференцированным катком. В это время два кровельщика 3-го разряда из звена следуют за мм шиной, переносят и укладывают направляющие рейки, промазывают шов мастикой, выдавленной из-под полотнища, помогают машинисту 4-го разряда переложить питающий кабель при разворачивании машины.

Во время работы машинист 4-го разряда следит за направлением движения машины, регулирует подачу мастики, прижим рулонного ковра и его кромок катком и утюгами. Плохо приклеенные кромки прошпаклевывает мастикой Подручный, идущий за машиной.

По окончании работы машину устанавливают в металлический Противень для осмотра. Все детали и узлы, соприкасавшиеся с мастикой, нужно промыть соляровым маслом и протереть. Бак для мастики и его фильтр нужно осмотреть и, если нужно, промыть Все ходовые части машины, электродвигатели, механизмы управления и прочие элементы надо осмотреть и протереть.

Для газопламенной наклейки рулонного ковра применяют установку УНБМ (рис. 126). При устройстве кровли с помощью этой установки поверхность цементно-песчаной стяжки огрунтовывают раствором битума в керосине или соляровом масле. Состав наносят на основание шпаклевочно-окрасочной установкой. Пере; наклейкой рулонного полотнища влажность стяжки не должно быть выше 10%.

Рис. 126. Установка для газопламенного напыления:

1 — горелка, 2 — тележка ил труб. 3 — газовоздушная камера, 4 — смесительная камера, 5 — бачок с битумнопорошковой смесью, 6 — запорный кран, 7 — рычаг управления, 8 — резиновый рукав от компрессора, 9 — рукав от баллона с газом, 10 — баллон со сжиженным газом, 11 — компрессор типа 0-16А, 12 — тележка

Мастику в установке УНБМ применяют в виде порошковой смеси из битума марки БН-IV и сухого наполнителя (известь-пушонка зола-унос, цемент и т. п.).

Предварительно битум измельчают в молотковой дробилке сов местно с пылевидным наполнителем. Тонкоразмолотый наполнитель обволакивает частицы измельченного битума и не дает им слипаться. Крупность зерен битума не должна превышать 0,5 — 2 мм Битумная порошковая смесь транспортируется в бумажных мешках.

Установка УНБМ состоит из следующих элементов. На двухколесной тележке 2 с рычагом управления 7 установлена смесительная камера 4 в виде тройника, верхний раструб которого располагается под углом. Правый раструб камеры с запорным краном Г соединен резиновым рукавом 8 с компрессором //, установлены на отдельной низкой тележке 12. К наклонному раструбу смеситель ной камеры присоединен бачок 5, наполненный битумно-порошквой смесью. На левом раструбе укреплена газовая горелка 1 с газовоздушной камерой 3. Эта камера рукавом 9 соединена с баллоном 10, наполненным сжиженным газом.

Сжатый воздух от компрессора, поступая в смесительную камеру, разрежает воздух в конусной части бачка с битумно-порошковой смесью и при этом затягивает из бачка порошковую смесь с большой скоростью, перемещая ее в направлении горелки. Поступающий из баллона горючий газ по выходе из раструба горелки Сорит в струе воздуха, образуя удлиненный факел. Летящие зёрна битума, проходя через факел, плавятся и, смешиваясь с пылевидным наполнителем, превращаются в капельки мастики, разогретой до 220° С. С помощью рычага управления факел направляется на поверхность огрунтованного основания, образуя на нем плотный слой набрызганной мастики толщиной 1 мм. На жидкий слой мастики накатывают свернутое в рулон полотнище, которое затем пришпаклевывают и прикатывают катком.

Перед наклейкой рулонного ковра установку УНБМ нужно отрегулировать с таким расчетом, чтобы порошковая смесь, проходя через пламя факела, только плавилась, но не подгорала. Для создания нужного режима в горелке регулируют поступление воздуха, порошковой смеси и газа изменением расстояния между горелкой и поверхностью основания крыши и скоростью передвижения установки УНБМ.

Производительность этой установки 120 м2/ч, масса ее 55 кг.

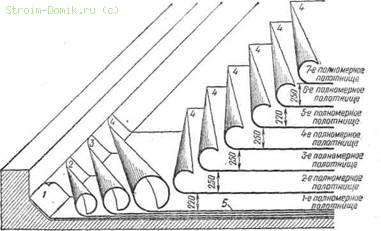

В настоящее время на некоторых стройках применяют одновременную наклейку всех слоев рулонного ковра. Этот способ по сравнению с описанным выше экономичнее примерно на 8% по расходу мастики и рулонных материалов. Но при способе одновременной Наклейки требуется для устройства трехслойного рулонного ковра Ври звена кровельщиков, а для четырехслойного — четыре звена.

Рис. 127. Одновременная наклейка трехслойного рулонного ковра со сдвижкой его полотнищ:

1 — полотнище шириной 330 мм, 2 — полотнище шириной 670 мм, 3 — полотнище шириной 1000 мм, 4 — начальная кромка

Эти звенья должны работать со сдвижкой на 8 — 10 м, так как при меньшем интервале они будут мешать друг другу. Таким образом, данный способ эффективен лишь при большом фронте работ, например на покрытии длинных и широких промышленных зданий. В таких случаях на наклеечных работах можно использовать цепочку из трех наклеечных машин — для трехслойного покрытия четырех машин — для четырехслойного покрытия.

Рис. 128. Одновременная наклейка четырехслойного рулонного ковра со сдвижкой его полотнищ:

I — полотнище шириной 250 мм, 2 — полотнище шириной 500 мм, 3 — полот* нище шириной 750 мм, 4 — полотнище шириной 1000 мм, 5 — начальная кромка

При механизированной одновременной наклейке всех слоев рулонных полотнищ продольная нахлестка создается за счет сдвига полотнищ по ширине, как показано на рис. 127. Вначале вдоль каш низа (при уклоне покрытия менее 15°) или от фронтона (при уклоне покрытия более 15°) наклеивают уравнительное полотнище шириной 330 мм, что составляет треть ширины рулона (при трехслойном покрытии) или уравнительное полотнище шириной 250 мм (четверть ширины рулона при четырехслойном покрытии).

При трехслойном покрытии поверх наклеенного первого полотнища шириной 330 мм от той же начальной кромки наклеивают последовательном порядке одно уравнительное полотнище шириной 670 и одно полномерное шириной 1000 мм (для рулона ширине 1000 мм). Затем с отступом на 300 мм от начальной кромки 4 наклеивают 2-е полномерное полотнище 3. Следующие два полномерных полотнища 3-е и 4-е наклеивают с отступом от начальной кромки 2-го полотнища на 330 мм и соответственно от 3-го полотнища тоже на 330 мм. Таким образом наклеенные полотнища чередуют с интервалом 300, 330 и 330 мм. При этом нахлестка полотнищ друг на друга для всех случаев одинакова: 1000 — (300+330+330) = 40 мм. Далее с установившимися интервалами наклеивают 5, 6 и 7-е полотнища рулонного ковра и т. д.

При четырехслойном покрытии (рис. 128) поверх наклеенного полотнища шириной 250 мм от начальной кромки 5 наклеивают в последовательном порядке два уравнительных полотнища 2иЗ шириной 500 и 750 мм и одно полномерное 4 шириной 1000 мм (для рулона шириной 1000 мм). Затем с отступом на 220 мм от начальной кромки 5 наклеивают 2-е полномерное полотнище 4:

Следующие три полномерных полотнища 3, 4 и 5-е наклеивают с отступом от начальной кромки 2-го полномерного полотнища через 250 мм. Наклеенные полотнища чередуются с интервалами 220, 250, 250 и 250 мм. Как и в предыдущем случае, нахлестка полотнищ друг на друга будет для всех случаев одинаковой:

1000 — (220+250+250+250) =30 мм. Далее с интервалом 220 мм (при нахлестке 30 мм) наклеивают 6-е полномерное полотнище рулонного ковра. Последующие три полномерных полотнища 7, 8 и 9e наклеивают с интервалом 250 мм и т. д. Поперечная нахлестка полотнищ 100 мм.

При устройстве 5-слойного рулонного ковра наклеивают подряд пять полотнищ шириной 200, 400, 600, 800 и 1000 мм. При этом их продольные кромки должны укладываться вдоль кромки карнизного свеса. Далее с отступом от этой кромки на 170 мм наклеивают подряд одно за другим через 200 мм четыре полномерных полотнища шириной 1000 мм и т. д.

В коньке с интервалом в 200 мм укладывают четыре полотнища шириной 800, 600, 400 и 200 мм.

При одновременной укладке рулонного ковра все обуженные рулонные полотнища наклеивают вручную.

Способ одновременной укладки может быть применен на покрытиях с уклоном до 25%. Однако вследствие того, что наклеечная Машина ЦНИИОМТП может работать на основаниях с уклонами до 12%, в основном ее используют для наклейки ковров в поперечном направлении.

На основаниях покрытий с уклонами более 10%' вместо гравийного защитного слоя разрешается применять рулонные материалы, имеющие на своей лицевой стороне надежный минеральный слой. Такими материалами являются: рубероид РК-420, РЦ-420, РЧ-350; Стеклорубероид С-РК и С-РЧ; толь ТВК-420 и ТП-350. Эти материалы укладывают только в наружный слой рулонного ковра.

На покрытиях с уклоном менее 10% на которых стекающая вода имеет незначительную скорость, их водозащитные ковры Должны быть 0олее надежными, поэтому их выполняют из следующих материалов: стеклорубероида С-РМ, рубероида РМ-350, подкладочного рубероида РП-250, толь-кожи ТК-350, гидроизола ГИ-1 I ГИ-2, гудрокамового материала РГМ-420 и РГМ-350 и дегтебитумного материала ДБ-350. На наружном слое рулонного ковра из перечисленных материалов устраивают гравийный защитный слой.

Устраивая защитный слой на плоских покрытиях, надо применять дегтевые или антисептированные мастики-.

Для устройства гравийного защитного слоя применяют чистый, сухой и обеспыленный гравий, состоящий из зерен с размерами от 5 до 15 мм, или крупнозернистый песок. Перечисленные материалы используют в подогретом до температуры 90° С виде. Сушат и подогревают материалы во вращающихся барабанах с подогревом форсунками или в печах с жаровнями.

Рис. 129. Машина для нанесения защитного слоя:

1 — электродвигатель привода питателя, 2 — готовая полоса гравийного слоя, 3 — бункер емкостью 0,2 мг, 4 — прижимной каток, 5 — питатель

Защитный слой устраивают так. Поверхность рулонного кровельного ковра в виде отдельных участков заливают слоем горячее мастики. Мастику наносят черпаком с длинной рукояткой или путем набрызгивания из форсунки. В горячую мастику по мере е заливки совковой лопатой набрасывают посыпку с некоторым избытком. После остывания мастики гравийный избыток сметают и таким же способом наносят второй слой. Недостаток этого способ состоит в том, что им нельзя достигнуть равномерности укладки необходимого вдавливания гравия в мастику.

Для устройства высококачественного защитного слоя применяют наклеечную машину ЦНИИОМТП с навесным устройством (рис. 129). Навесное устройство обеспечивает равномерное распределение гравия по ковру с одновременной его при; каткой.

Чтобы использовать наклеечную машину для устройства защитного слоя, надо с наклеечной машины удалить каретку и на месте укрепить навесное устройство. Навесное устройство (р 129) представляет собой металлический бункер 3, в нижней час которого встроен барабанный питатель 5 с приводом от электродвигателя / и прижимной каток 4. Навесное устройство не имеет колес. Поэтому при передвижении одной опорой для него служит рама машины, а второй — сам прижимной каток. После этого в бак машины заливают мастику, а в бункер засыпают 0,2 м³ гравия, (ГОСТ 8268 — 62). Затем на наклеечной машине подогревают устройство порционной выдачи мастики и башмаки для разравнивания мастичного слоя и прижимной каток на упомянутом устройстве. Далее перегоняют машину на исходную позицию и начинают укладывать гравий. Окончив все приготовления, трогают машину с места и ведут ее по отбитой меловой линии. Гравий, выдаваемый барабанным питателем, укладывается по слою мастики и катком прижимается к основанию.

Машинист 4-го разряда следит за ходом наклейки, регулирует подачу мастики и гравия. Его помощник машинист 3-го разряда. разворачивает машину и пополняет ее мастикой и подогретым гравием.

Производительность машины в смену 1680 м².

Бригада кровельщиков, занятая на покрытии крыш рулонными материалами, должна иметь следующие ручные инструменты: гребки большие и малые для разравнивания мастики, ковши для розлива мастики, метры складные металлические, молотки штукатурные МШТ, ножи кровельные (садовые), рулетки 20-метровые, термометры (шкала до 300° С) в металлической оправе, шпатели — скребки, щетки кровельные М. Е. Тихомирова, шила шорные, рейки для проверки и измерения уклона кровли, маячные рейки, шаблоны, лопаты, вальки, кельмы, бачки рабочие для мастики емкостью 20 л.

Количество инструментов зависит от численности бригады и количества звеньев в ней. Оснащение бригады подъемно-транспортным оборудованием, станками и другими средствами, механизации зависит от принятого способа производства работ, места варки мастик, времени года и других местных условий.