§ 54. Подготовка рулонных материалов и доставка их на захватки

Рулонный кровельный материал (рубероид, пергамин, толь- кожу перед укладкой и наклейкой на основание кровли нужно соответствующим образом подготовить. С целью обеспечения необходимой прочности склеивания некоторые рулонные материалы очищают от защитной посыпки, предохраняющей рулонные полотнища от склеивания при сворачивании их в рулоны. Для обеспечения плотного прилегания рулонных материалов к основанию до наклейки полотнищ их выдерживают в раскатанном состоянии 20 ч. После этого полотнища снова скатывают в рулоны, а двусторонний рубероид и все беспокровные рулонные материалы перематывают на другую сторону.

Для очистки и перематывания рулонных материалов применяют станок конструкции ЦЭКБ строймехавтоматика ЦНЙИОМТП. На этом станке обрабатывают полотнища шириной до 1050 мм. Рулонные Полотнища, перемотанные и вытянутые на станке, хорошо укладываются на основание покрытия и при прикатке их катком не образуются морщины.

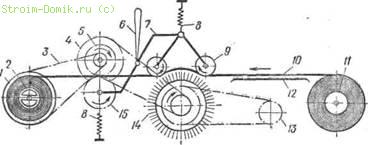

Рис. 95. Схема станка:

1 — щека приемной катушки, 2 — вал катушки для перемотанного и очищенного рулонного полотнища, 3 — клиноременная передача, 4 — шкив верхнего приводного валика, 5 — верхний приводной валик, 6 — рукоятка механизма раздвижки приводных валиков, 7 — рычаг механизма раздвижки, 8 — пружина прижимного устройства, 9 — прижимные ролики траверсы, 10 — неочищенное рулонное полотнище, 11 — вал катушки для рулона, 12 — направляющий лоток, 13 — электродвигатель блока очистки, 14 — круговая щетка, 15 — видений прижимной валик

На рис. 95 приведена схема, на которой показан процесс очистки полотнища от посыпки без перемотки его на другую сторону.

Верхний приводной валик 5 через клиноременную передачу получает вращение от вала круговой щетки 14, а она в свою очередь приводится во вращение такой же передачей от электродвигателя 13. Вал 2 приемной катушки приводится во вращение от оси приводного валика 5.

Рулонное полотнище 10, увлекаемое приводным валиком 5, разматывается с рулона, закрепленного на валу катушки //. Полотнище 10 скользит по направляющему лотку 12 и попадает между двух прижимных роликов 9 с одной стороны и круговой щеткой 14 с другой. Ролики 9 прижимаются к щетке пружиной 8 прижимного устройства. В это же время происходит процесс очистки рулонного полотнища от посыпки.

Очищенное полотнище проходит между валиками 5 я 15 и наматывается на вал 2 приемной катушки, а счищаемая с полотнища Посыпка скапливается в нижнем отсеке между стенками станины.

Рукояткой 6 регулируют степень раздвижки приводного валив на 5 и прижимного 15 с одновременным поднятием кверху траверсы с роликами 9 от круговой щетки 14. Спиральные пружины 8ц регулируют силы прижатия рулонного полотнища к круговой щетке.

Станина станка (рис. 96) выполнена из листовой стали в виде двух вертикальных щек, соединенных между собой в нижней части рамной связью, а в верхней — прутковыми тягами, В вертикальных щеках станины предусмотрены прорези для установки катушки, планок с корпусами подшипников, блоха очистки И ведущих валиков, а также фланцевых корпусов подшипников приемного вала.

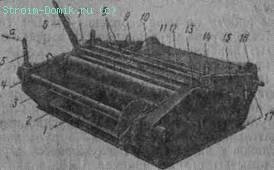

Рис. 96. Станок для очистки и перемотки рулонных материалов:

1 — верхний приводной валик, 2 — нижний прижимной валик, 3 — > ось приёмной катушки, 4 — цапфа, 5 — рукоятка отвода цапфы, 6 — рукоятка механизма раздвижки приводных валиков, 7 — кулачковый вал, 8 — прижимные ролики, 9 — ось роликовой траверсы, 10 — соединительная прутковая тяга, 11 — рулонное полотнище, 12 — направляющий лоток, 13 — кожух, закрывающий систему клиноремённых передач, 14 — стакан с прижимной пружиной, 15 — электродвигатель мощностью 1,7 кет, 16 — катушка для перематываемого рулона, 17 — станина (стрелка а показывает направление отвода рукоятки при освобождении приемного вала с рулоном)

Скорость намотки рулонного полотнища на приемный вал несколько больше скорости, сообщаемой полотнищу приводными валиками, поэтому полотнище между этими валиками и приемным валом всегда натянуто. Силу прижима валиков регулируют нажимными пробками. За счет создания местного натяжения и происходит вытяжка рулонного полотнища.

До начала работы с катушки станка удаляют съемный диск и рулон насаживают на вал катушки вплотную к неподвижному диску. После этого снятый диск устанавливают на место. Далее катушку вместе с рулоном устанавливают в пазы станины станка и конец полотнища пропускают по лотку 12 в зазор между щеткой и прижимными роликами, а также между приводными валиками. Для получения зазоров нужно лишь нажать на рукоятку механизма раздвижки 6.

Конец полотнища вводят в прорезь приемного вала. После этого рукоятку механизма раздвижки переводят в исходное положение. В результате этого полотнище оказывается зажатым между щеткой и прижимными роликами траверсы с одной стороны, а также между приводными валиками с другой. Затем нажатием кнопки пускателя включают станок.

При окончании перемотки (этот процесс длится 30 сек) посредством рукоятки отвода цапфы 5 приемный вал освобождают и вместе с очищенным и намотанным на него рулоном извлекают из станка. В заключение приемную катушку освобождают от рулона.

Станок рекомендуется устанавливать под навесом на столбики высотой 150 мм.

В процессе работы по мере скопления отходов (посыпки с полотнищ) в отсеке станка их периодически выгребают скребком и сваливают в металлический ящик.

Работать на станке со снятым ограждением ременной передачи, а также при недостаточно натянутых ремнях не разрешается. Ремни натягивают с помощью натяжных роликов. В процессе работы надо следить за тем, чтобы перемотанный рулон был плотным; его плотность регулируют нажимной гайкой фрикционной муфты.

Производительность станка при длине рулонного полотнища I 20 м — 20 рулонов в час. Станок обслуживается двумя рабочими. Габаритные размеры станка: ширина 1515, длина 1500, высота 575 мм; масса — 300 кг. Применение станка для перемотки и очистки рулонных полотнищ сокращает затраты ручного труда в 4 раза.

Вручную рулонные полотнища очищают от посыпки либо опылением обрабатываемой поверхности растворителем, либо протиркой этой поверхности ветошью, смоченной в растворителе (соляро-1 вое масло для рубероида и антраценовое масло для толя). Полотнище с одной стороны обрабатывают полностью, а с другой — только вдоль края на ширину 100 мм.

При обработке полотнища в распыляемый растворитель для утяжеления добавляют 20% расплавленного битума марки БН-1П. Растворитель распыляется краскопультом с удочкой или другим каким-либо разбрызгивателем в количестве примерно 40 г на 1 л2.

Растворитель, попав на полотнище, размягчает покровный слой, который в таком виде поглощает мелкую посыпку и становится более эластичным. Крупную посыпку после обработки покровного слоя растворителем очищают с рубероида шпателем, с толя — щетками.

Качество обрабатываемого полотнища считается удовлетворительным, если на его поверхности нет следов посыпки и потеков растворителя.

Обработанные полотнища необходимо просушить, в противном случае они после укладки в штабель могут склеиться.

Чтобы обработанное полотнище не склеилось, его сворачивают так, чтобы между слоями рулона образовались зазоры шириной 20 — ЗО мм для просушки. Во время просушки и после очистки рулоны должны находиться в вертикальном положении очищенной стороной наружу и не более чем в один ряд по высоте.

Беспокровные рулонные материалы в процессе подготовки только выпрямляют или перематывают на обратную сторону. Рулонные материалы марок РК, РЦ, РЧ, имеющие слюдяную или крупнозернистую посыпку, нельзя перематывать с одной стороны на другую, поэтому их только раскатывают на ровном полу и выдерживают в течение 20 ч. Удалять мелкозернистую посыпку с рубероида марок РМ и РП не требуется.

Толь с песчаной посыпкой, предназначаемый как для наклейки, так и для крепления на гвоздях, раскатывают и выдерживают на полу.

В процессе укладки рулонной кровли используют не только целые полотнища, но и их доли шириной в 1/4, 1/3, 1/2 рулона. Нарезают такие полосы с помощью станка, который нетрудно изготовить на строительной площадке.

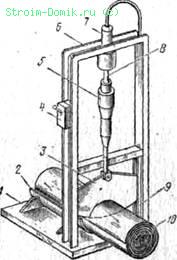

Станок (рис. 97) состоит из: стола 1, на котором установлена рама 6. В раме, в направляющих 9, находится гильотинный нож 3. Нож шарнирно связан с отбойным молотком 5, а последний посредством штока 8 соединен с пневмоцилиндром 7. Для разрезки рулон 10 укладывают в желоб 2. Требуемую часть рулона отрезают по мерной линейке, укрепленной на кромке желоба. При отрезке заданной части рулона его торец должен совпасть с соответствующей риской на рейке.

На захватки рулонные материалы доставляют в обработанном виде. Каждый рулон должен быть перевязан шпагатом, чтобы при доставке рулоны не раскручивались. Как при подъеме рулонов на покрытие, так и при временном хранении все они должны находиться в вертикальном положении.

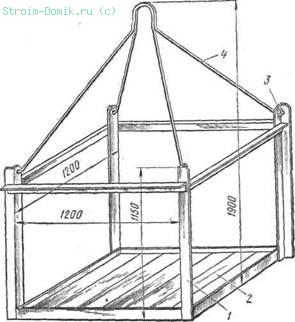

Для подъема материалов используют открытые контейнеры (рис. 98), на которых может быть установлено 25 и более рулонов. Доставленные на покрытие рулоны устанавливают на расстоянии 3 — 4 м от карнизного свеса. Создаваемый запас рулонов на покрытии не должен превышать потребность одной смены.

Для доставки на крыши сыпучих и штучных материалов применяют машину, разработанную ЦЭКБ строймехавтоматика ЦНИИОМТП.

Машина для перевозки материалов (рис. 99) смонтирована на грузовом мотороллере «Вятка» МГ-150. На шасси мотороллера установлена рама 2, на которой находится бункер. 3 емкостью 1,15 м3. Днище бункера имеет створчатый затвор, который открывается рукояткой 4, поворачивающей винт через систему рычагов. Направляющие 5 прикреплены к раме на шарнирах, поэтому при горизонтальном их расположении бункер может выдвигаться за пределы шасси мотороллера. Для этого направляющую раму поворачивают на 90° и опирают на бункер другой какой-либо специализированной машины.

Рис. 97. Станок для разрезки рулонных материалов:

1 — стол, 2 — желоб, 3 — нож, 4 — распределительный кран, 5 — отбойный молоток, 6 — рама, 7 — пневмоцилиндр, 8 — шток, 9 — направляющая ножа, 10 — рулонный материал

Рис. 98. Контейнер для подъема рулонов: 1 — сварной каркас из угловой стали, ? — дощатый пол, 3 —

гайка, 4 — строп

После этого бункер 3 мотороллера сдвигают на раму 5 и рукояткой 4 открывают створчатый затвор. Сыпучий материал (гравий, песок, раствор) через днище бункера 3 поступает непосредственно) в другую специализированную машину. При необходимости сыпучий материал через днище по лотку 6 может быть выдан прямо на основание покрытия.

Если на описанной машине заменить бункер 3 более вместительным, то на ней можно перевозить рулонные материалы.

Перевозка материалов по кровле на машине значительно сокращает затраты ручного труда, снижает стоимость этого вида рабсил обеспечивает бесперебойную работу машины по укладке выравнивающей стяжки, нанесению гравийного защитного слоя кровли и перевозке рулонных материалов.

Рис. 99. Машина для перевозки различных кровельных материалов на крышах и покрытиях:

1 — мотороллер, 2 — рама, 3 — бункер, 4 — рукоятка створчатого затвора, 5 — направляющая рама для выдвижения бункера при разгрузке сыпучих материалов, 6 — лоток, предназначенный для выгрузки сыпучих материалов на основание покрытия

Скорость передвижения машины от 10 до 40 км/ч.

Габаритные размеры: ширина 1,35, длина 2,57, высота 1,71 м.

Масса машины с водителем и грузом 0,68 т.

Наряду с этим материалы можно перевозить на различных ручных тележках, для чего по рулонному ковру укладывают деревянные мостики.