§ 8. Заполнители и добавки для растворов и бетонов

Заполнители. Растворы и бетоны приготовляют из вяжущего, воды и заполнителя. Заполнители, составляя 70 — 85 % массы смеси, образуют в растворе и бетоне каменный остов. Вяжущие после затворения водой, обволакивая частицы заполнителя, как бы смазывая их, придают растворной или бетонной смеси подвижность. Заполнители, снижая расход вяжущих, одновременно уменьшают усадку растворов и бетонов при твердении.

Заполнители по размерам зерен подразделяются на мелкие (песок) и крупные (гравий и щебень).

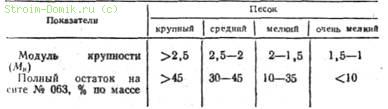

Пески характеризуются зерновым составом (крупный, средний, мелкий, очень мелкий) и модулем крупности (табл.. 11).

Таблица 11. Характеристика песков

В растворах и бетонах применяют песок строительный (ГОСТ 8736 — 77) с размером зерен 0,14 — 5 мм. Количество пылевидных, глинистых и илистых частиц в песке, определяемых отмучиванием, не должно превышать 3 % по массе, в том числе глины не более 0,5 % по массе. В песке не должно быть посторонних засоряющих примесей.

Для приготовления растворов используют песок с М ниже 1,5. Для приготовления обычного бетона используют крупные или средние пески с М не ниже 2. Если пески не отвечают этому требованию, то их обогащают, т. е. специально создают необходимое соотношение фракций. Для легких бетонов используют пористые пески из керамзита, шунгизита, пемзы, аглопорита и других подобных материалов.

Гравий (ГОСТ 8268 — 82) бывает горным (овражным), речным и морским. Речной и морской гравий чище овражного, но имеет отшлифованную поверхность, что ухудшает его сцепление с цементом и другими вяжущими веществами.

Щебень (ГОСТ 8267 — 82) — это смесь, получаемая после дробления кусков горных пород или искусственных камней. Щебень имеет остроугольную форму и шероховатую поверхность, благодаря чему его сцепление с вяжущими, более прочно, чем у гравия. В щебне содержится меньше или отсутствуют органические примеси и пылевидные частицы, поэтому он является хорошим заполнителем для бетонов.

Качество крупного заполнителя оценивается в лаборатории испытанием его пробы по ГОСТ 8269 — 76 и характеризуется крупностью и формой зерен, содержанием вредных примесей, прочностью и морозостойкостью.

Для приготовления бетонов применяют следующие фракции крупного заполнителя: 5 — 10 (3 — 10), 10 — 20, 20 — 40 и 40 — 70 мм. В каждой фракции гравия или щебня содержатся зерна промежуточных размеров.

Размер крупного заполнителя не должен превышать 7з толщины ребра бетонируемой конструкции.

Прочность заполнителей должна быть выше марки бетона: не менее чем в 1,5 раза — для бетонов ниже МЗОО; не менее чем в 2 раза — для бетонов МЗОО и выше.

По морозостойкости гравий и щебень разделяются на марки; Мрз 15, 25, 100, 150, 200 и 300.

Количество пылевидных, илистых и глинистых частиц в щебне, гравии и щебне из гравия определяют отмучиванием в соответствии с ГОСТ 8269 — 76.

Органические примеси снижают качество крупного заполнителя, поэтому их содержание устанавливают, как и для песка, калориметрическим методом.

Для приготовления бетонов используют крупный заполнитель: щебень из природных каменных материалов ДГОСТ 8267 — 82), гравий (ГОСТ 8268 — 82) и щебень из гравия (ГОСТ 10260 — 82), щебень из доменного шлака (ГОСТ 5578 — 76) и из других побочных продуктов промышленности. Технические требования к заполнителю для тяжелых бетонов (кроме гидротехнического, дорожного и особо тяжелого) определены ГОСТ 10268 — 80.

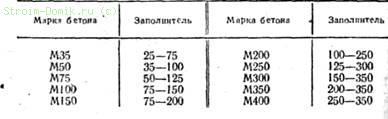

Пористые заполнители для легких бетонов (ГОСТ 9757 — 73) — это природные или искусственные материалы с насыпной плотностью до 1000 кг/м3. Фракции пористых заполнителей 5 — 10, 10 — 20 и 20 — 40 мм. Прочность пористых заполнителей определяют по ГОСТ 9758 — 77. Различают следующие марки пористых заполнителей по прочности: 25, 35, 50, 75, 100, 125, 150, 200, 250, 300 и 350. Марка бетона зависит от прочности пористых заполнителей (табл. 12).

Таблица 12. Зависимость марки бетона от марки пористых заполнителей

Введение химических добавок снижает расход вяжущих до 10, — 15 %, улучшает технологические свойства растворных и бетонных смесей (удобоукладываемость, однородность, нерасслаиваемость), регулирует время подвижности бетонной смеси (скорость схватывания, твердения, тепловыделения), сокращает продолжительность тепловлажностной обработки до 40 %, ускоряет сроки распалубливания и загружения монолитных конструкций, повышает морозостойкость бетона в 2 — 3 раза, увеличивает стойкость бетона и железобетона к воздействиям агрессивной среды.

Приготовление водных добавок, особенно нитрита натрия, требует осторожности. Лица, имеющие повреждения кожи рук и лица, а также моложе 18 лет к этим работам не допускаются.

Суперпластификаторы — химические добавки — увеличивают

подвижность и текучесть растворов и бетонов, улучшая строительно-технические свойства.

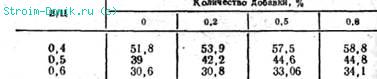

В качестве суперпластификаторов используют синтетические полимерные вещества, вводимые в растворы и бетоны в количестве 0,1 — 1,2 % от массы цемента (табл. 14). Такие добавки действуют с момента введения их в растворы и бетоны в течение 2 — 8 ч.

Таблица 14. Прочность бетона через 28 сут, МПа, в зависимости от количества добавок и водоцементного отношения (В/Ц).

Бетон приготовлен на портландцементе активностью 43 МПа при расходе цемента 380 кг/м3 на песке средней крупности и гранитом щебне с предельной крупностью 20 мм.

ГЛАВА IV СТРОИТЕЛЬНЫЕ РАСТВОРЫ И БЕТОНЫ