§ 20. Стропильные конструкции

Основной несущей конструкцией, воспринимающей нагрузки кровли от снега и ветра, являются стропила. Известны насланные стропила, имеющие две или три опоры (рис. 108), и висячие (рис. 109). При сооружении зданий выбор конструкций стропил зависит от уклона кровли, снеговой нагрузки и применяемых кровельных материалов. В зданиях с небольшими пролетами применяют преимущественно наслонные односкатные стропила; в зданиях с большими пролетами — висячие, в виде ферм.

Уклон стропил зависит от вида применяемых кровельных материалов. Так, для кровель с рулонным материалом применяют строгие.

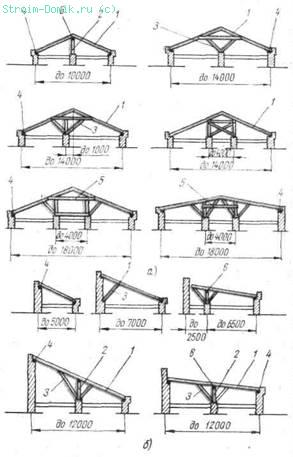

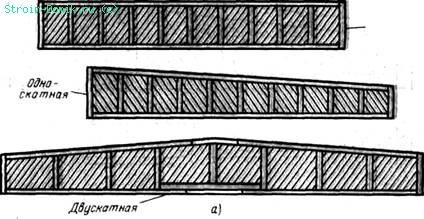

108. Схемы устройства наслонных стропил:

а — двухскатных, б— односкатных; 1 — стропильная нога, 2 — стойка, 3 — подкос, 4 — подстропильный брус (мауэрлат), 5 — ригель, 6 — прогон

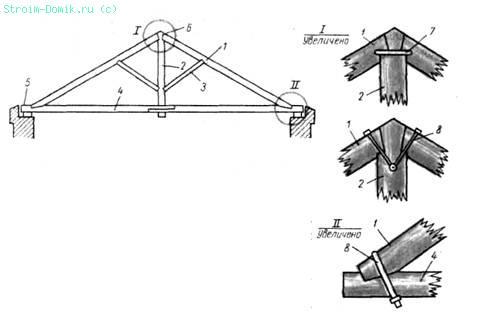

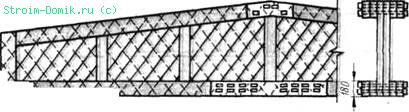

109. Висячие стропила:

1 — стропильная нога, 2 — стойка, 3 — подкос, 4 — затяжка, 5 -— опорный узел, 6 — коньковый увел, 7 — скоба, 8 — стяжной хомут

Рис. 109 пила с уклоном 4—10°; с железным — 10— 25°, а с черепицей и шифером — с еще большим уклоном. Помимо этого, различают односкатные и двускатные, симметричные и Увеличено несимметричные стропила.

Наслонные стропила состоят из следующих основных элементов — стропильной ноги 1, стойки 2, подкоса 3, подстропильного бруса или, как его иначе называют, мауэрлата 4, ригеля 5 и прогона 6.

Висячие стропила представляют собой систему деревянных элементов, соединенных между собой врубками, болтами, гвоздями и расположенных в одной вертикальной плоскости. Стропильные ноги, несущие нагрузки от кровли, снега и ветра, устанавливают на подстропильный брус, укладываемый на стену. Между подстропильным брусом (мауэрлатом) и стеной прокладывают слой толи. В деревянных зданиях стропильные ноги опирают на верхний венец рубленого или брусчатого дома, в каркасных — на верхнюю обвязку. Места сопряжений стропильных ног с подстропильным брусом имеют неглубокую врубку, которую крепят металлическими скобами. В верхней части крыши (коньке) стропильные ноги крепят к стойкам врубками и болтами; при небольших пролетах их заменяют скобами. Кроме того, для повышения прочности стропильных устройств между стойкой и стропильными ногами устраивают подкосы; в нижней части стропильные ноги скрепляют затяжками, которые соединяются врубками и крепятся хомутами. Верхнее соединение стропильных ног с висячей бабкой показано на рис. 110.

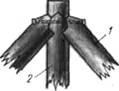

Рис. 110. Верхнее соединение стропильных ног с висячей бабкой:

1 - стропильная нога, 2 — бабка

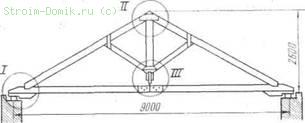

Рис. 111. Стропильная ферма из круглого леса и детали узлов

Для изготовления стропильных ферм применяют круглый лес диаметром 18 см

(рис. 111). Бревна должны быть прямолинейными, ровными (без кривизны и гнили) и обязательно окорены. Небольшие неровности, имеющиеся на бревнах, отесывают по шнурку. Для изготовления затяжек следует выбрать наиболее качественный лес. Детали стропильных ферм изготовляют в такой последовательности: прежде всего выбирают бревно для затяжки и опиливают его на нужный размер по длине. Круглый лес, как правило, имеет длину 6,5 м, поэтому в зданиях с большим пролетом затяжку изготовляют из двух бревен путем стыковки по длине. Затем подбирают бревна для стропил. Подкосы и стойки, имеющие меньшие размеры, делают из обрезков или более коротких бревен. В отобранных бревнах отесывают концы и размечают врубки по шаблону, сделанному из фанеры или жести. Для врубки выбирают определенное место, выпиливают и зачищают его острым топором.

Предварительную сборку фермы производят на бойке — специальном настиле. В процессе сборки тщательно подгоняют друг к другу отдельные элементы фермы, а затем размечают их и в разобранном виде перевозят к месту строительства. В том случае, если ферма имеет небольшой пролет и место изготовления находится на небольшом расстоянии от строительства, ее перевозят в собранном виде на трайлерах (специальных автомашинах для перевозки длинных и тяжелых грузов).

Стропильные конструкции из брусьев или досок изготовляют, как правило, на специализированных деревообрабатывающих предприятиях; на строительство они поступают собранными, в готовом для монтажа виде, комплектно со всеми необходимыми элементами соединений (накладками, болтами и т. п.). Сборку стропил из готовых элементов на строительстве производят на бойках, тщательно выверенных по уровню.

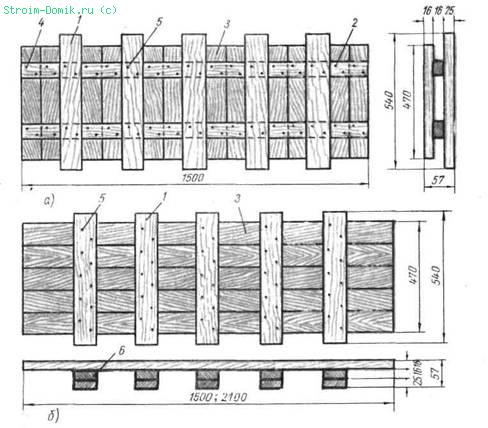

Дощато-гвоздевые балки. В качестве несущих конструкций в сооружениях временного типа применяют дощато-гвоздевые балки с перекрестной стенкой (рис. 112). Балки бывают прямоугольные, односкатные и двускатные. Изготовление балок может производиться как на специализированных предприятиях, так и непосредственно на самом строительстве с использованием строительных отходов.

Дощато-гвоздевая балка с перекрестной стенкой состоит из двух поясов — верхнего и нижнего. Для изготовления поясов используют доски шириной 150—200 мм, толщиной 50 мм (реже 60 мм); для перекрестной стенки применяют доски шириной 150 мм, толщиной 19—25 мм. Доски у перекрестной стенки располагают в два ряда, перекрещивая их под углом 30—45°. К поясам перекрестную стенку крепят гвоздями диаметром 5—6 мм, причем длина их должна быть равна тройной толщине поясной доски. Стыки досок у поясов скрепляют накладками при помощи болтов. Количество болтов и гвоздей, необходимых для крепления элементов балки, определяют расчетом и указывают в рабочих чертежах. Неплотности в стыках не должны превышать 1 мм. Диаметры отверстий под рабочие болты должны соответствовать диаметру болтов; для стяжных (нерабочих) болтов диаметр отверстий может быть больше диаметра болта на 1—2 мм.

Забивая гвозди, нужно помнить о том, что при встречной забивке они не должны пробиваться через пакет насквозь; в том случае, если необходимо сделать сквозную пробивку гвоздями; их надо загибать поперек волокон (с натяжением). Диаметр гвоздей не должен превышать 'Д толщины наиболее тонкой доски. Так, если толщина доски равна 25 мм, то диаметр гвоздя не должен превышать 6 мм.

Балки собирают из заранее заготовленных элементов в шаблонах как в горизонтальном, так и в вертикальном положениях, причем все операции по сборке должны выполняться в строго последовательном порядке. Прежде всего на подкладочные доски или боек укладывают подогнанные доски верхнего и нижнего поясов, затем оторцованные и подогнанные доски перекрестной стенки (под углом 30— 45°), а после этого вновь кладут доски поясов. Места забивки гвоздей в поясах размечают по шаблону, представляющему собой доску, в которой (соответственно чертежу) забиты гвозди, выступающие из нее на 20—30 мм. Путем укладки шаблона на доски пояса выступающими гвоздями делают наколы и по полученным следам забивают гвозди. Стыки досок усиливают накладками из досок (реже из металла) и скрепляют болтами. Забрив гвозди с одной стороны балки, ее повертывают на 180° и забивают гвозди с другой стороны.

Рис. 112. Валки с перекрестной стенкой:

а — виды балок (типы), б— конструкция балки

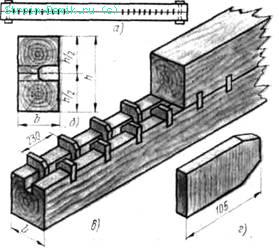

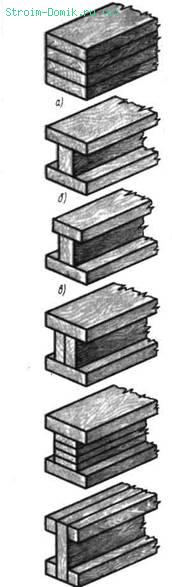

Балки составного сечения. Балки составного сечения применяют в качестве открытых прогонов в междуэтажных перекрытиях, а также в виде верхних поясов ферм и реже арок. Наиболее распространенной конструкцией составного сечения является балка В. С. Деревягина (рис. 113), представляющая собой два или три бруса хвойных пород, связанных между собой пластинчатыми нагелями, изготовленными из древесины твердых пород (дуба и реже березы). Нагели в балках устанавливают по всей длине, за исключением средней части, в которой сдвигающие усилия сравнительно небольшие.

Рис. 113. Конструкция балки на пластинчатых нагелях:

а — общий вид балки, б — разрез балки, в — вид балки (порядок установки нагелей),

г — нагель

Отсутствие металлических частей для соединения составных сечений балок Деревягина позволяет широко использовать такие балки в зданиях, где выделяются вещества, коррозирующие металл (на химических производствах). Балки собирают на специальном приспособлении (рис. 114), состоящем из двух опор (подставок) 12, на которых расположен вал 2, вращающийся в двух втулках 1. По обе стороны вала на козелках 11 расположены брусья 9. Балки при помощи тяжей-хомутов 6 стягивают в концах. Для получения необходимого строительного подъема в балках на вал прибивают две распорки 4, толщина которых должна соответствовать строительному подъему.

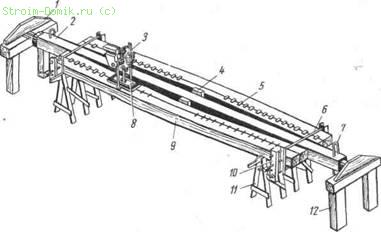

Рис. 114. Сборка балок на пластинчатых нагелях:

1 — втулка, 2 — вал, 3 — электродолбежник, 4 — распорки, 5 — нагель (пластинчатый), 6 — тяж, 7 — скоба, 8 — отметка центрирования, 9 — брус балки, 10 — швеллер, 11— козелки, 12 — опора (стойки)

В связи с тем что концы балок стянуты тяжами, а середина изогнута под действием распорок, балки оказываются изогнутыми на величину подъема. При выгибании балок следят за тем, чтобы соприкасающиеся плоскости брусьев были точно пригнаны друг к другу и при этом надо выдержать строительный подъем. Затем по шаблону размечают места установки нагелей 5 и выбирают электродолбежником 3 гнезда, после чего вставляют в них пластинчатые нагели. Выполнив эти работы с одной стороны балок, выдвигают из-под приспособления козелки 11 и поворачивают вал вместе с балками на 180°, затем ставят козелки на место, вновь выбирают гнезда и вставляют в них нагели с другой стороны балок. После установки нагелей снимают тяжи (хомуты), готовые балки слегка выпрямляются, несколько уменьшая при этом строительный подъем, а нагели плотно защемляются в гнездах.

Рис. 115. Деревянные балки с черепными брусками:

а — с одним бруском, б — с двумя брусками

Для строительства одно- и двухэтажных домов широко применяют деревянные балки с черепными брусками (рис. 115). В соответствии с ГОСТ 4981—49 балки деревянные с черепными брусками выпускаются длиной от 2200 до 6400 мм, сечением 80Х(180—240) мм и 100Х(220—240) мм. Деревянные балки изготовляют из древесины хвойных пород, преимущественно сосны; допускается изготовление балок из ели и пихты. Влажность древесины, идущей на изготовление балок, не должна превышать 23%, черепные бруски следует антисептировать.

Между балками на черепные бруски укладывают щиты наката (рис. 116), сколачиваемые из досок толщиной 16—25 мм. Ширина щитов зависит от шага укладываемых балок. Щиты наката изготовляют также преимущественно из древесины хвойных пород.

Рис. 116. Щиты на ката (для стандартных домов):

а — с поперечным настилом, б — с продольным настилом; 1 — планка щита, 2 — средняя прокладка щита, 3 — настил , 4 — гвозди 2,5X60 мм, В — гвозди 3,0X80 мм, в — средняя прокладка

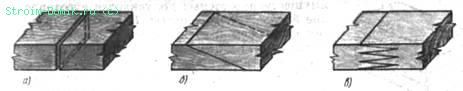

Клееные балки. В связи с тем что для изготовления цельных балок требуются пиломатериалы (брусья) больших сечений, а для их выпиловки необходим толстомерный круглый лес, стали довольно часто применять клееные конструкции (балки) для перекрытий с пролетом до 18 м> На изготовление клееных конструкций-балок идут преимущественно доски хвойных пород (сосны, ели) толщиной 25— 50 мм и влажностью до 15%. Для конструкций, не защищенных в процессе эксплуатации от увлажнения, можно применять древесину с влажностью 18%. Клееные балки (рис.117) бывают сплошные, двутавровые (с равными и неравными полками) и др.

Рис. 117. Клееные балки:

а — сплошная, в — двутавровая с равными полками, в — двутавровая с неравными полками, г — двутавровые различных вариантов исполнения

Клееные конструкции изготовляют в специально оборудованных цехах деревообрабатывающих предприятий, имеющих механизмы и приспособления для запрессовки и контрольной проверки качества склеивания. Для склеивания балок используют: водостойкие клеи КБ-3, СП-2; средней водостойкости К-17; казеиноцементный клей. Клей, применяемый для деревянных клееных конструкций, должен тщательно приготовляться (в помещениях с температурой не ниже 16°С); перед употреблением его необходимо проверить. Конструкции, работающие во влажных условиях, должны склеиваться на водостойких клеях. Элементы конструкций перед склеиванием необходимо очистить от грязи, пыли, а склеиваемые поверхности должны быть чисто остроганы, без неровностей (бугров и впадин). На склеиваемую поверхность клей наносят ровно, без пропусков.

При склеивании пакета надо следить за тем, чтобы направление волокон склеиваемых досок совпадало. В прямолинейных элементах конструкций (балках) стыки досок и брусков выполняют тремя способами впритык рис. 118.

Рис. 118. Соединение досок по длине:

а — впритык, б — на ус, в — на зубчатый шип

В одном сечении элемента можно стыковать не более 25 % всех досок и брусков, при этом стыки следует располагать по длине элемента, не ближе чем на 20 толщин самой толстой из стыкуемых досок.

Соединение брусков и досок впритык по ширине (сплачивание на гладкий шов) производят на клею; расстояние между стыками смежных слоев должно быть не менее 40 мм. Отклонения в параллельности склеиваемых деталей не должны превышать 0,5 мм. После склеивания и выдержки, необходимой для полного схватывания клея, изделия в целях предохранения от увлажнения олифят или окрашивают.

Клееные балки следует тщательно изготавливать, так как некачественно изготовленные балки могут вызвать аварию здания. Клееные балки изготовляют из пакетов досок, собранных на пласть.

Для склеивания балок можно использовать ручные или механизированные прессы. Наиболее часто применяют гвоздевую запрессовку балок, когда собирают намазанные клеем доски и сбивают их гвоздями. Склеенные балки необходимо выдерживать на подстопных местах для схватывания клея. Сроки выдержки при склеивании на фенолформальдегидных или карбамидных клеях составляют при температуре помещения 16—20° С от 8 до 18 ч, а при склеивании на казеиновых или казенно-цементных клеях от 6 до 8 ч. Собранные деревянные несущие конструкции следует обязательно проверять по качеству (защита от увлажнения, загнивания, возгорания) и по точности изготовления деталей, узлов и в целом конструкции.

При изготовлении и сборке деревянных несущих конструкций (составных балок, ферм, арок и др.) в соответствии со СНиП Ш-В. 7-62 допускаются следующие отклонения:

1. По длине конструкций:

при пролете до 15 ж............................................±20 мм

при пролете более 15 ж.......................................±30 мм

2. По высоте конструкций:

при пролете до 15 м............................................ ±10 мм

при пролете более 15 м........................................±20 мм

3. В расстояниях между узлами поясов .........± 5 мм

4. В глубине пропила врубок .....................± 2 мм

5. В расстояниях между центрами гвоздей

со стороны забивки..............................................± 2 мм