Древесная щепа – ценный строительный материал, который используют для производства арболита, то есть щепобетона. Стоимость блоков из такого материала невысока и, они обладают низкой теплопроводностью, поэтом удом из арболита нуждается лишь в минимальном утеплении. Стоимость щепореза, который можно купить в магазине, редко меньше 50 тысяч рублей даже за подержанный агрегат. Поэтому всегда находятся те, кто решает сделать это устройство самостоятельно, тем более что для этого не требуется каких-то выдающихся познаний или умений. В этой статье мы расскажем о принципах работы щепореза и дадим пошаговое руководство, которое поможет сделать его самостоятельно.

Как работает щепорез

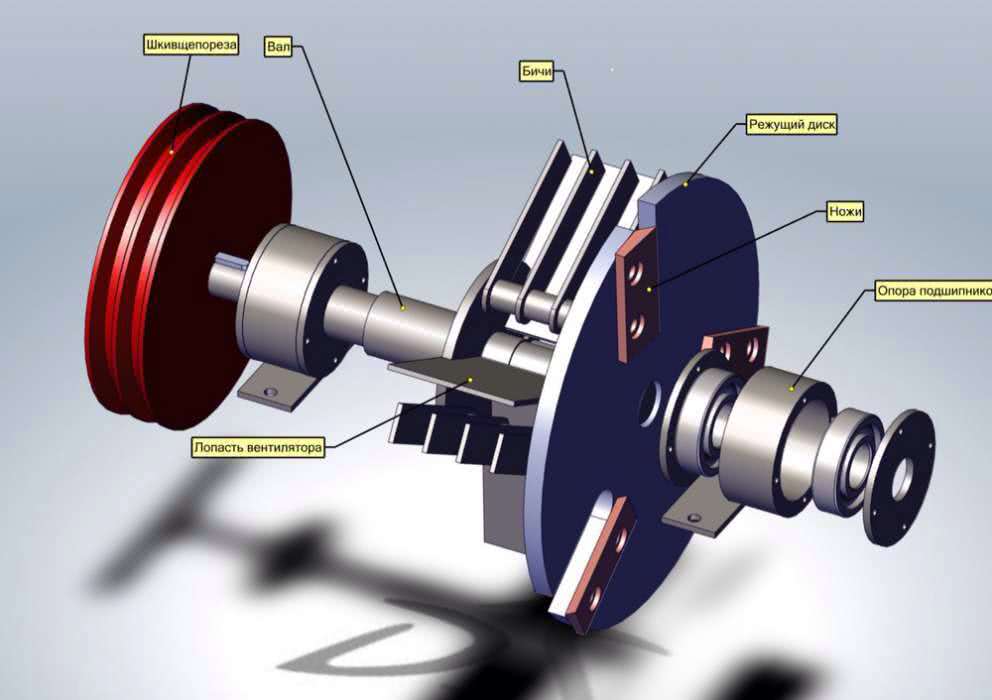

Принцип работы любого щепореза одинаков: обрезки досок подают под углом к тяжелому стальному диску с прорезями, на котором установлены острые ножи. Двигаясь под углом, нож срезает древесину наискосок, после чего получаются пластинки небольшой толщины. Эти пластинки через прорези в диске попадают внутрь барабана, гдеих размалывают стальные пальцы, прикрепленные к тому же валу, на котором стоит тяжелый стальной диск, но в отличие от диска, могут свободно вращаться на своей оси в определенных границах.

Кроме пальцев на этом валу установлены и пластины, которые проходят вплотную к барабану и перемещают по его внутренней поверхности измолотую древесину (щепки). В нижней части барабана вместо стенки установлена сетка – стальной лист с пробитыми в нем отверстиями диаметром 10–15 мм. Пластины перемещают по барабану щепки, поэтому часть из них сразу же вылетает наружу через сетку. Другая часть проходит полный круг, все время меняя свое положение и как только оказывается повернутой вертикально, тоже вылетает через сетку наружу. Работу всего этого механизма обеспечивает электрический или бензиновый мотор мощностью 4–6 квт, причем чем мощней мотор, тем лучше работает щепорез.

Что нужно для изготовления щепореза - схемы и чертежи

Чтобы изготовить щепорез, вам потребуются хорошие навыки и оборудование для сварочных и токарных (по металлу) работ. Ведь найти подходящий вал с диском очень сложно, но даже если вы сможете купить деталь в пункте приема металла, вал с диском все равно придется доводить. Поэтому гораздо проще заказать изготовление вала и диска хорошему токарю-фрезеровщику. Ведь в диске необходимо сделать 3–4 прорези, расположенные относительно друг друга под одинаковыми углами. Диаметр вала 30–40 мм, диаметр диска 35–45 см, толщина диска 20–40 мм. Ширина прорезей 2–3 см, длина 2/3 радиуса диска. Над каждой прорезью необходимо просверлить 2 отверстия, в которых нарезать резьбу М8. Для сверления отверстий желательно сделать шаблон, ведь такие же отверстия (только чуть больше и без резьбы) придется сверлить в ножах, а без шаблона размечать их очень сложно – отклонение даже на 0,5 мм приведет к перекосу ножей и нарушению балансировки.

Также необходимо изготовить 2 небольших диска для крепления пальцев и отбойных пластин. Диаметр этих дисков равен удвоенному расстоянию от центра большого диска до края прорези. Толщина маленьких дисков 10 мм. Количество отверстий осей пальцев и прорезей под пластины должно быть равно количеству прорезей в большом диске. Ножи изготавливайте из автомобильной рессоры или инструментальной стали, можно использовать готовые ножи от электрического рубанка или фуганочного/фрезерного станков по дереву. Пальцы можно изготовить из любой стали, не обязательно инструментальной. Длина пальцев должна быть такой, чтобы расстояние между пальцем и стальной сеткой был 1–3 см. Толщина пальцев 5 мм. Ширина 15–25 мм. Толщина отбойных пластин 3–5 мм, а длина такая же как у пальцев.

Изготовление вала

Мы решили посвятить изготовлению вала и способам насадки на него дисков целый раздел, потому что это основная деталь щепореза. Кроме того, во время переработки древесины места соединения вала и дисков испытывают колоссальные нагрузки, из-за чего неправильная фиксация диска может закончиться его отрывом от вала и столкновением с корпусом. Идеально подходящий для щепореза вал необходимо изготавливать из стального прута диаметром 60–70 мм, это позволит сделать фланец большого диска. Отступив от фланца чуть меньше толщины диска, нужно нарезать резьбу, причем резьба должна идти в сторону вращения вала. На резьбу будет накручена контргайка шириной 10–15 мм, она же станет ограничительной шайбой для первого маленького диска.

Ножи устанавливайте скосом (фаской) от диска, то есть чтобы острие было на противоположной диску стороне. Также в ножах необходимо раззенковать отверстия под конусные болты. Затянув лезвия болтами, накрутите на болты еще и узкие контргайки. Поэтому длина болта должна быть равна сумме толщин:

- диска;

- лезвия;

- контргайки.

Для фиксации маленьких дисков необходимо нарезать резьбу и крепить второй диск с помощью двух гаек. При этом обе резьбы (наружная и внутренняя) должны быть нарезаны в сторону вращения вала. Такой способ фиксации надежно закрепит все три диска, а также позволит пальцам свободно вращаться на своей оси. На внутренней стороне обоих маленьких дисков нужно прорезать 3–4 (зависит от количества прорезей в большом диске) полоски глубиной 1–2 мм и шириной равной толщине отбойных пластин. С помощью этих прорезей вы сможете проще и надежней прикрепить пластины к дискам с помощью сварки. Также нужно просверлить в каждом маленьком диске 3–4 отверстия (зависит от количества прорезей на большом диске) под пальцевые опоры, в качестве которых можно использовать болты или шпильки с резьбой М8. Перед сборкой вала необходимо провести балансировку вала и установленного на нем большого диска с ножами.

Для этого установите вал на подшипниках и опорах, обеспечивающих идеальную горизонтальность вала (проверить с помощью уровня), затем легко крутните конструкцию. Сбалансированный вал с диском и ножами будет легко крутиться и остановится в произвольном положении из-за трения. Отметьте положение и проверните вал на 90 градусов. Он не должен возвращаться к предыдущему положению. Затем проверните еще раз на 90 градусов и также проверьте, а потом еще раз на 90 градусов. Каждый раз конструкция должна спокойно стоять в заданном положении, не стремясь повернуться тяжелой частью вниз. Если же конструкция разбалансирована, устраните дисбаланс. После этого вставляйте в конструкцию из маленьких дисков:

- опоры (болты или шпильки);

- пальцы;

- шайбы.

Цель этой операции – подобрать оптимальное количество и размер шайб. Причем количество, размер и последовательность шайб на всех направляющих должны быть одинаковыми. Зазор между пальцами и шайбами должен быть в пределах 0,1–0,8 мм. Если же такой зазор сделать не получается, то можно увеличить его до 1,5 мм, но это приведет к усилению вибраций и росту нагрузки на подшипники. Собирая конструкцию устанавливайте маленькие диски так, чтобы угол между пластинами и прорезями составлял 45 градусов (4 прорези) или 60 градусов (3 прорези). Расстояние между большим диском и ближайшим маленьким 10–15 мм. Расстояние от второго маленького диска до кожуха 10–15 мм.

Пальцевые опоры вставляйте со стороны, противоположной большому диску и крепите с помощью гайки и гроверной шайбы с усилием 3–4 килограмма. Между пальцами вставляйте шайбы шириной 10 мм. Затянув гайки, убедитесь, что все пальцы легко вращаются на своей оси. После этого снимайте пальцы, ставьте на место все шайбы и проверяйте балансировку конструкции. Пальцы должны быть одинаковыми по размеру и массе. Поэтому их нужно не только измерить с помощью рулетки и штангенциркуля, но и взвесить. За стандарт необходимо принять вес самого легкого пальца и остальные подогнать под него, стачивая с боков лишний металл. Только после этого нужно приступать к изготовлению кожуха и монтажу всей конструкции.

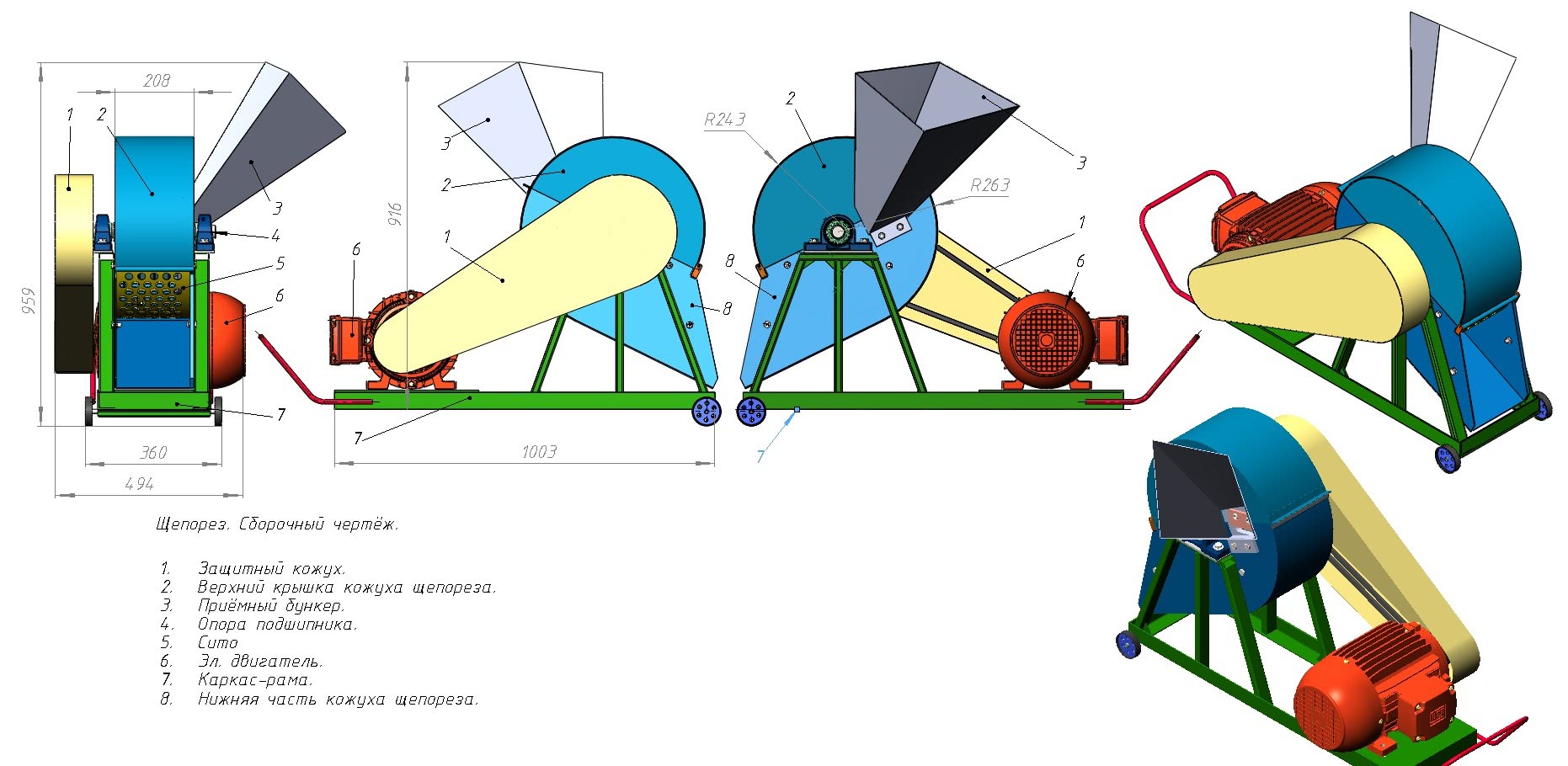

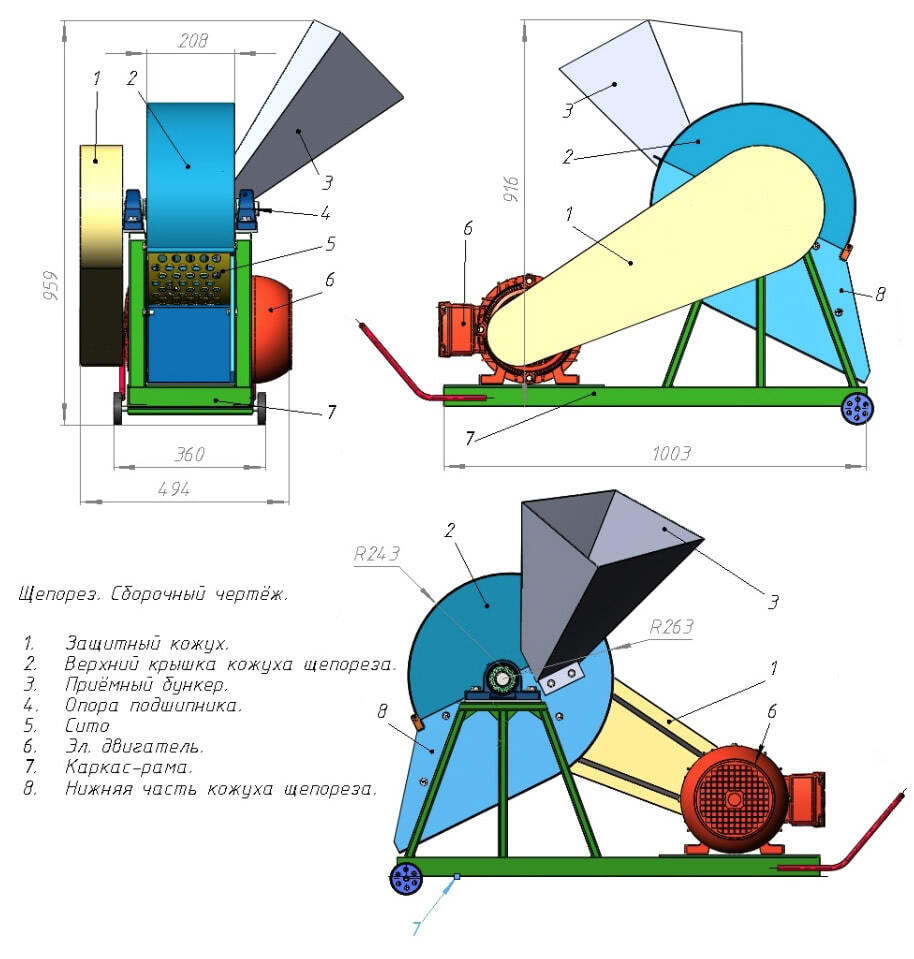

Изготовление кожуха

Для кожуха подойдет листовая сталь толщиной 2 мм. Сначала вырезают два верхних полукруга, диаметр которых на 2–4 см больше диаметра собранного вала. Затем необходимо вырезать нижние части, которые сочетают в себе полукруг и лоток для выхода щепы. Важно, чтобы желоб был направлен в ту же сторону, в которую будет крутиться вал щепореза. Затем вырезают крышку кожуха по размеру уже готовых полукругов. Готовую крышку выгибают, чтобы она соответствовала полукругам. Это можно сделать как прокаткой между двумя вальцами, так и с помощью молотка. Затем все детали верхней части сваривают между собой и вырезают место для вала.

Следующий этап – изготовление нижней части кожуха, для чего к полукругам и желобу приваривают выгнутую пластину, оставляя пространство для выхода щепы. Обе части кожуха соединяют с помощью шарниров и фиксаторов. Шарниры позволят откидывать верхнюю часть кожуха для обслуживания, а фиксатор (часто его делают в виде двух пластин, приваренных к верхней и нижней части, а затем соединенных с помощью болтов и гаек). В нижней части кожуха, со стороны установленных ножей и на том же расстоянии от вала прорезают отверстие для подачи пиломатериала, причем ножи должны проходить через это отверстие сверху вниз. К этому отверстию приваривают лоток, расположенный под углом 20–30 градусов к диску. После этого готовят сито. Его можно сделать из листового металла толщиной 1–2 мм, в котором необходимо набить отверстий диаметром 10–15 мм.

Сверлить отверстия нежелательно, потому что такая форма поверхности ухудшит работу агрегата. Возможно, вы сможете найти уже готовое сито, подходящее под эти параметры, например, с какого-нибудь агрегата. Ситом закрывают ту часть нижней половины кожуха, где установлен лоток для выхода щепы, приваривая к кожуху. В последнюю очередь к нижней части кожуха приваривают крепежные пластины, с помощью которых кожух будут крепить к несущему каркасу. Ведь кожух только не дает щепкам разлетаться в произвольные стороны и защищает от контакта с движущимися деталями агрегата, но не обладает несущей способностью.

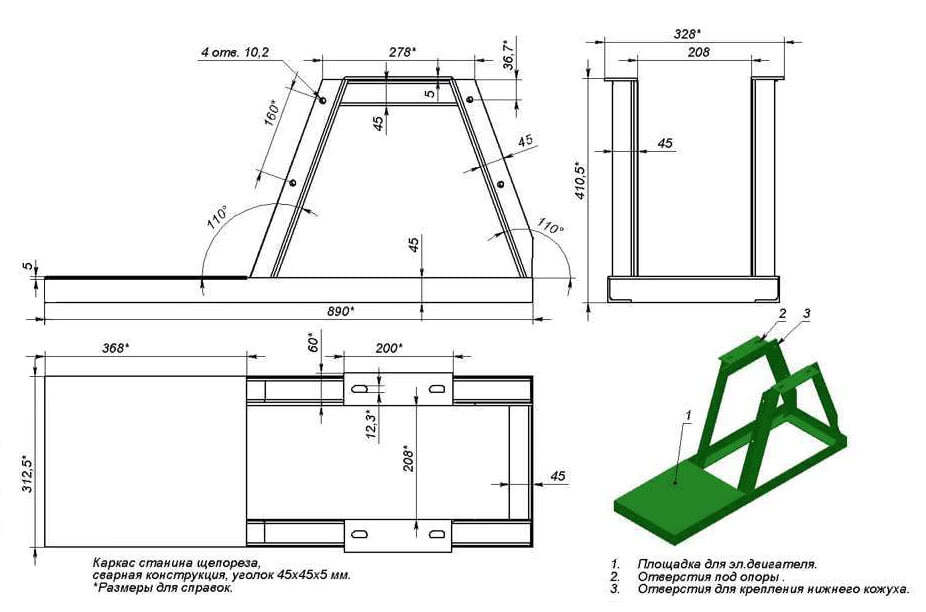

Несущий каркас

Для основы каркаса необходим уголок или профиль с размером полки не менее 50 мм. Из него сваривают прямоугольник, ширина которого равна расстоянию между подшипниками вала, а длина достаточна для установки кожуха и мотора. С передней стороны основы приваривают четыре вертикальные стойки, на которых устанавливают площадку для крепления подшипников. Эти стойки и площадку можно сделать из уголка или профиля с размером полки 40 мм. Затем из стальной пластины толщиной 20 мм вырезают откидную площадку для двигателя. Если же собрали барабан, вращающийся в одну сторону, а потом нашли электро или бензомотор, который крутится в другую сторону, то никакой беды в этом нет.

Просто приварите к основе дополнительный прямоугольник из того же материала, длина которого чуть больше ширины откидной площадки, чтобы основа приняла форму буквы Г. Затем наложите на этот изгиб два уголка и приварите их к обоим прямоугольникам опоры для усиления конструкции. При этом наружный уголок должен быть целым, а у внутреннего необходимо вырезать кусок одной из полок, чтобы он мог лечь на перпендикулярную ему часть основной опоры. Уголки располагайте полками вниз, чтобы можно было приварить как сверху, так и сбоку. Откидную площадку крепите на шарнирах, чтобы она свободно откидывалась к кожуху, затем сверлите в ней отверстия и крепите на ней электромотор. Также предусмотрите какой-нибудь механизм регулировки натяжения ремней.

Например, к дальнему краю откидной пластины и соответствующему месту на основе приварите резьбовые шпильки диаметром 8–10 мм. На шпильку, приваренную к основе, наденьте шайбу шириной 1 см, затем регулировочную планку от автомобильного генератора и прихватите гайкой. На шпильку, приваренную к откидной пластине наденьте такую же, как снизу, шайбу и регулировочную планку. Когда ремни надеты, отрегулируйте натяжение, нажимая на пластину ногой или ломом, затем закрутите гайку с гроверной шайбой на верхнюю шпильку. После этого затяните нижнюю гайку и зафиксируйте ее контргайкой. Для передачи крутящего момента от мотора к валу используйте трехручьевые шкивы и не меньше 2 ремней.

Сборка и проверка

Подготовив несущий каркас, ставьте на него нижнюю часть кожуха, затем собранный вал. Учитывайте, что чем больше соотношение шкивов вала и мотора, тем эффективней передача мощности. Несколько раз крутаните вал, чтобы убедиться, что он нигде не цепляет кожух. Затем ставьте верхнюю часть кожуха и проверяйте работу фиксирующего механизма и вращение собранного вала. Если ничего нигде не цепляет, то ставьте электромотор и надевайте ремни. Регулируйте натяжение и включайте электромотор, чтобы проверить работу устройства вхолостую. Правильно собранный щепорез должен работать с громким гулом, но без вибраций.

Если вибрации есть, проверьте центровку собранного вала, для чего все пальцы выставляйте так, как они должны быть расположены под действием центробежной силы и два средних связывайте алюминиевой проволокой. Эти пальцы перекосит на оси и, они прижмут остальные, благодаря чему все пальцы будут находиться в правильном положении. Если вал оцентрован нормально, проверьте оба шкива, возможно, один из них погнут. Для этого крутите шкивы поочередно и смотрите на биение. Погнутый шкив замените исправным и снова проверьте работу агрегата. В редких случаях проблема может быть в погнутом валу или разбитых подшипниках электромотора, особенно если его сняли со старой техники.

Вывод

Самостоятельное изготовление щепореза позволит вам серьезно сэкономить, ведь те агрегаты, которые можно купить в магазинах, стоят очень дорого. Самодельный агрегат обладает достаточной производительностью для домашнего применения, однако установив на него мощный мотор, который легко выдержит возникающие нагрузки, вы сможете увеличить объем производимой щепы до весьма высокого уровня. Благодаря этому самодельный щепорез пригодится любым небольшим предприятиям и бригадам, которые производят арболит для своих нужд или на продажу.