При проектировании пролетных строений со сквозными фермами одним из важных вопросов является конструкция соединения элементов в узлах.

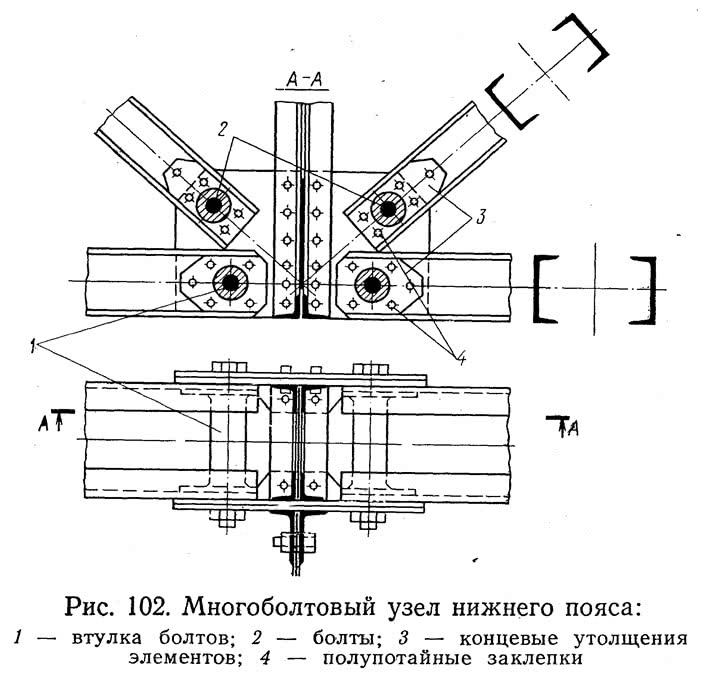

Первоначальное решение основывалось на опыте применения болтовых шарниров в соединениях кованых звеньев цепей висячих мостов. При установке болтовых шарниров в центрах узлов стержневых ферм конструкция соответствовала расчетной схеме, по которой сопряжение в узлах принималось шарнирным. Установка болтов также не вызывала особых трудностей.

Обследования и испытания пролетных строений с шарнирноболтовыми узлами показали, что с течением времени вследствие коррозии металла в сопряжениях возможность поворота элементов в узлах утрачивается и элементы начинают работать как частично защемленные. Таким образом, одно из предполагаемых достоинств оказывается временным.

Другое решение вопроса о прикреплении элементов ферм была основано на использовании заклепок, впервые нашедших применение в 30-х годах прошлого века. Заклепочные соединения явились универсальным средством, пригодным как для соединения частей составных элементов (стержней или балок), так и для прикрепления стержней в узлах.

Во всех европейских странах при изготовлении и монтаже пролетных строений вскоре отказались от шарнирно-болтовых соединений и перешли к заклепочным.

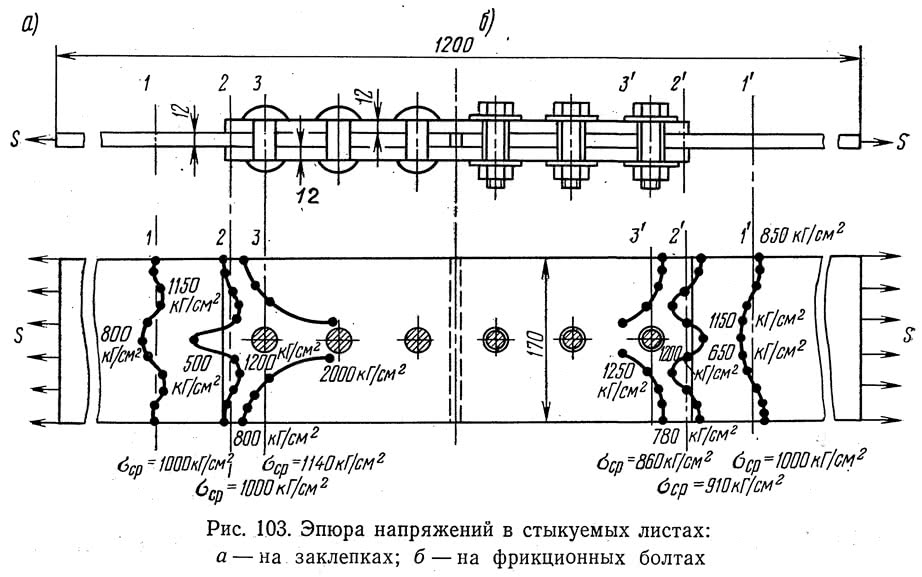

Соединения элементов ферм в узлах на заклепках обеспечивают возможность центрирования элементов, но в отличие от болтовых сопряжений в них исключается свободный поворот стержней и стержни работают как упруго защемленные. Поэтому при загружении фермы в стержнях возникают не только осевые силы, но и изгибающие моменты. Дополнительные напряжения от этих моментов вблизи узлов достигают 20—30% от осевых сил. Однако, как показывают исследования, это обычно не снижает несущей способности фермы, так как вследствие пространственного характера работы пролетного строения фактически действующие в стержнях осевые усилия существенно меньше расчетных.

В послевоенные годы было выдвинуто предложение по замене монтажных заклепок фрикционными высокопрочными болтами.

Как известно, работа соединения на фрикционных болтах основана на силах трения, создаваемых по соприкасающимся поверхностям соединяемых элементов посредством стягивания их болтами. При этом болты в отличие от заклепок работают не на смятие, срез или изгиб, а на растяжение и скручивание.

Впервые фрикционные болты были применены в 1948 г. для замены слабых заклепок на одном из железнодорожных мостов в США. В СССР впервые пролетное строение со сквозными фермами и монтажными соединениями на фрикционных болтах пролетом 48,0 м было смонтировано в 1959 г. на железнодорожном мосту через р. Тезу.

Ценным качеством соединений на фрикционных болтах является то, что сверление монтажных отверстий может быть выполнено с меньшей точностью, чем при заклепочных соединениях, так как болты в нормальных условиях работы могут даже не касаться краев отверстий.

Исследования соединений на фрикционных болтах были выполнены в НИИ мостов ЛИИЖТа. Сравнительными испытаниями установлено, что один из важнейших показателей работы — выносливость у соединений на фрикционных болтах оказалась выше, чем у заклепочных.

В настоящее время все чаще монтажные соединения устраивают на фрикционных болтах, а заклепочные соединения предусматривают для пролетных строений, устанавливаемых в районах с очень низкими температурами, где поведение фрикционных болтов еще недостаточно изучено.

Общими недостатками заклепочных и болтовых соединений является наличие отверстий в элементах, ослабляющих их сечения, и применение стыковых накладок, повышающих расход металла.

Применение электросварки исключает эти недостатки. Сварка обеспечивает возможность непосредственного соединения частей конструкции без ослабления их отверстиями и с минимальным расходом дополнительного металла. Исключение отверстий значительно снижает трудоемкость изготовления конструкций.

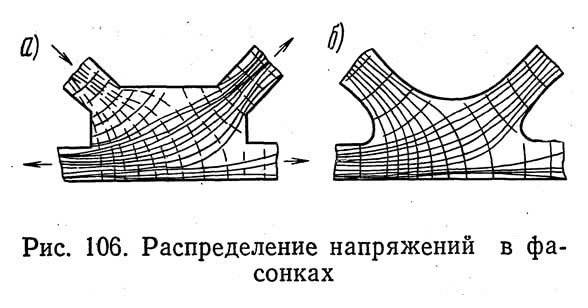

Недостатком сварных соединений является их большая жесткость, что приводит к концентрации напряжений и большей их неравномерности в сечениях по сравнению с клепаными и болтовыми сопряжениями. Кроме того, температурное воздействие сварки может вызвать в металле внутреннее напряжение и появление различного вида деформаций, т. е. искривлений, короблений и т. п.

Применение электросварки в мостостроении на начальном этапе сопровождалось неудачами.

В марте 1989 г. в Бельгии обрушился цельносварной мост под совмещенную езду через канал Альберта пролетом 75 м со сквозными безраскосными фермами, сооруженный в 1937 г. Пролетное строение разрушилось в момент, когда нагрузка на нем отсутствовала. Серьезные повреждения обнаружились и у остальных мостов такого же типа, построенных через этот канал.

В СССР в 1945 г. пришлось заменить клепаным новое сварное пролетное строение железнодорожного моста через р. Истру, так как в нем появилось большое количество опасных развивающихся трещин. Трещины были обнаружены и в установленных ранее на железнодорожных мостах цельносварных пролетных строениях со сквозными фермами.

Исследования позволили разрешить вопрос о применяемых материалах, конструкциях и технологии изготовления сварных пролетных строений.

В настоящее время положение со сваркой в мостостроении может быть охарактеризовано следующим образом:

- 1. Хорошо освоена и широко применяется технология заводского изготовления сварных пролетных строений из балок со сплошными стенками для автодорожных и железнодорожных мостов. Монтажные соединения пролетных строений железнодорожных мостов делают, как правило, на заклепках или фрикционных болтах, а у автодорожных и городских допускается полуавтоматическая и даже ручная сварка.

- 2. Освоена сварка пролетных строений из высокопрочной стали, и технология ее непрерывно совершенствуется.

- 3. Заводская сварка элементов сквозных ферм получила полное признание.

- 4. Наиболее рациональными конструкциями пролетных строений со сквозными фермами для железнодорожных и автодорожных мостов признаются пролетные строения из сварных элементов с монтажными стыками на высокопрочных болтах или заклепках.

- 5. Наибольшая экономия металла достигнута в цельносварных пролетных строениях со сквозными фермами, но их применение затруднено из-за отсутствия надежных методов и аппаратуры для автоматической сварки соединений на монтаже. Ручная же сварка не гарантирует требуемого качества сварных швов на монтаже.

Имеющийся опыт проектирования, изготовления и эксплуатации цельносварных пролетных строений со сквозными фермами позволяет оценить достоинства сварных соединений различного типа.

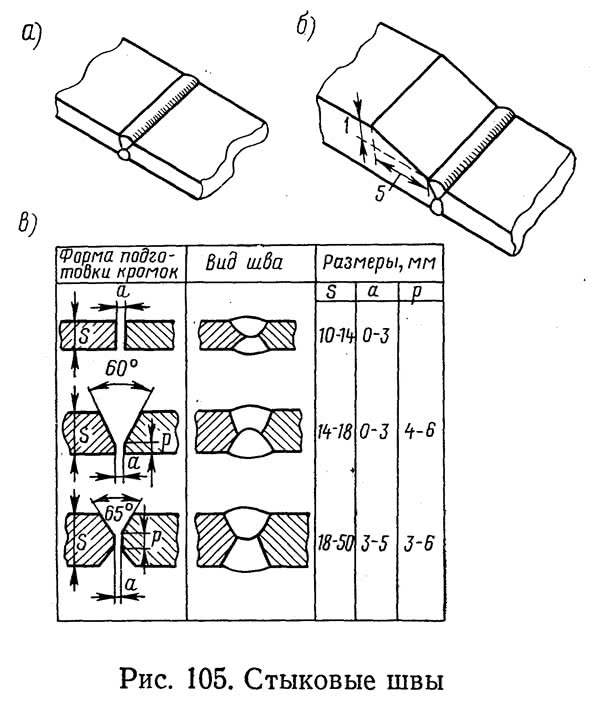

Наиболее удачным видом сварного соединения является соединение встык (рис. 105, а). Оно применяется для прикрепления основных элементов ферм. При хорошем качестве сварного шва и отсутствии резких изменений сечений, называемых «концентраторами напряжений», выносливость такого соединения оказывается не меньшей, чем у основного металла.

Однако при соединении встык значительно повышаются требования к точности изготовления элементов и усложняется обработка их торцов, зависящая от толщины свариваемых листов (рис. 105, б, в).

В перспективе наиболее рациональным представляется применение клеевых соединений в металлических мостовых конструкциях, так как при этом совершенно не нарушается целостность основного материала. Результаты первых экспериментов с клеестальными соединениями в ФРГ и Австрии были оглашены на VII Международном конгрессе по мостам и конструкциям в 1964 г.

Использовался клей на основе полистерина, этоксилина и на эпоксидной смоле. Опыты с образцами показали, что разрушение клеевых соединений под статической нагрузкой происходит при скалывающих напряжениях, превышающих 100 кГ/см2. Предел выносливости клеевых соединений по скалывающим напряжениям при испытании на 2•106 циклов загружений пульсирующей нагрузкой оказался примерно в 2 раза меньше и в значительной мере зависящим от размеров площади склеивания.

Хорошие результаты получены при склеивании бетонной плиты с поясом стальной балки. Здесь разрушение от скалывания всегда происходило по бетону, а не по клеевому шву.

Можно предполагать, что дальнейшие исследования в этой области приведут к разработке технологии склеивания, пригодной для производственных условий.