В течение многих десятков лет при проектировании мостов поиски рациональных и экономичных решений ограничивались вопросами выбора систем и назначения конструктивных форм.

Выбрав ту или иную систему, определяли усилия, возникающие в конструкции под действием эксплуатационной нагрузки, исходя из того, что в элементах конструкции до вступления в работу в принятой системе усилия равны нулю.

В настоящее время во многих случаях применяется искусственное регулирование усилий в строительных конструкциях.

Регулирование заключается в том, что в конструкции тем или иным способом искусственно создаются начальные постоянно действующие усилия, обратные по знаку тем, которые возникают от эксплуатационных нагрузок. Напряжения в элементах от эксплуатационной нагрузки суммируются с напряжениями от начальных усилий и могут быть существенно снижены. При этом открываются весьма плодотворные возможности создания наиболее эффективных конструкций.

Наиболее просто регулирование усилия производится особым порядком монтажа.

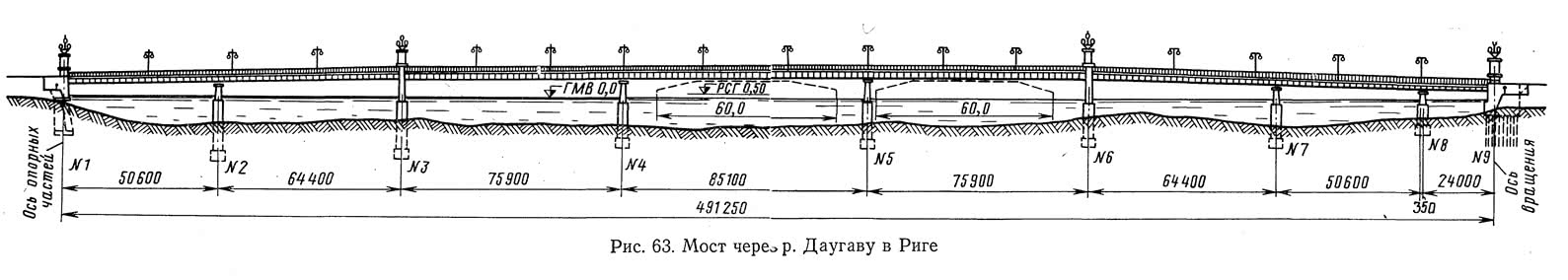

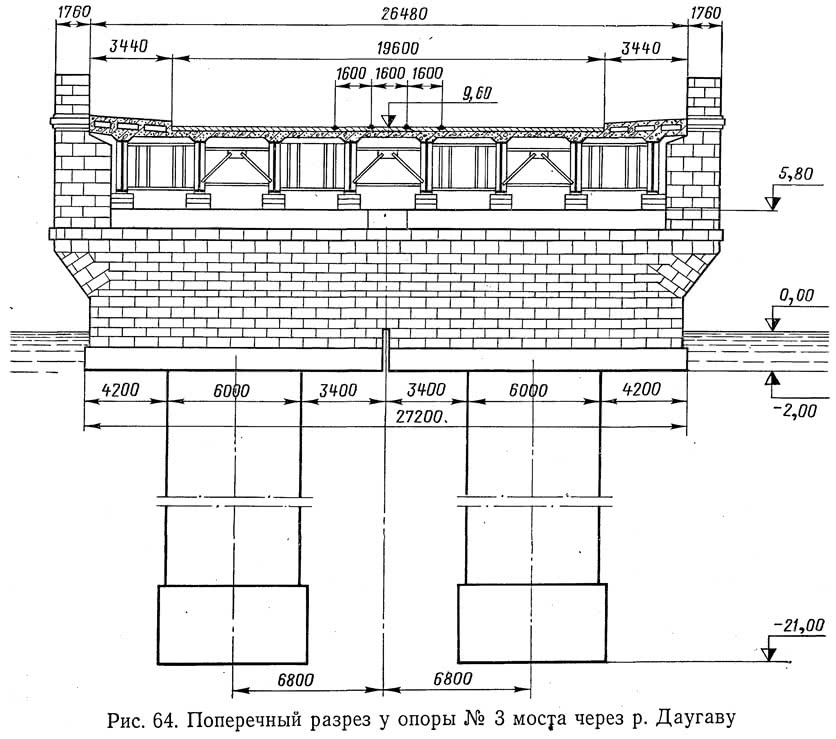

При проектировании этого моста было предусмотрено, что монтаж балок производится на берегу с продольной надвижкой в пролет.

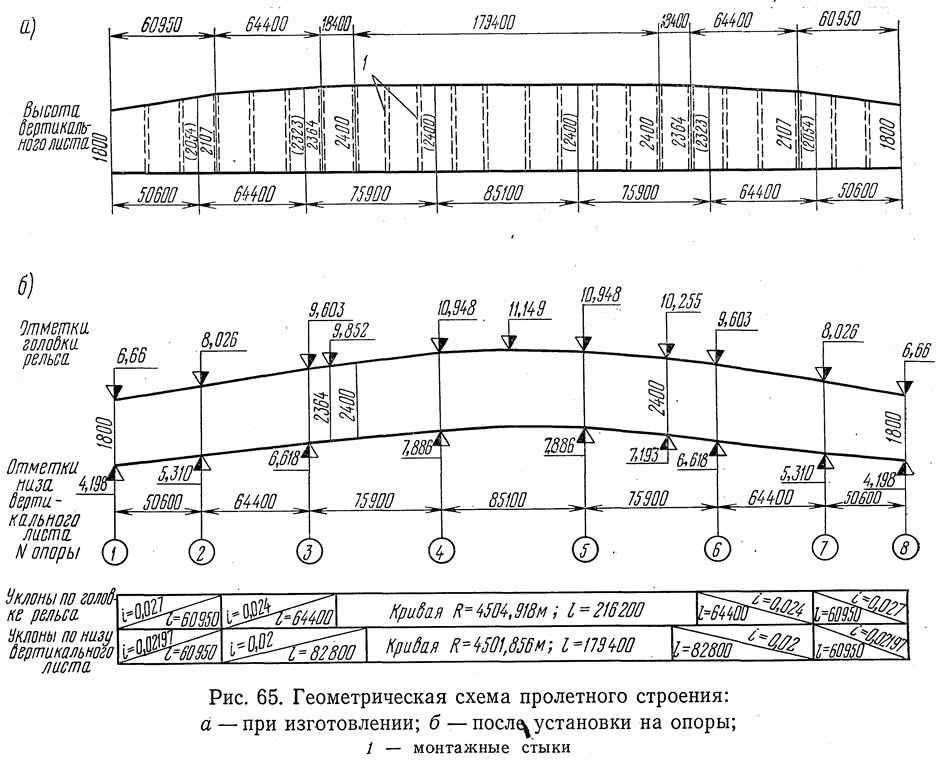

Пролетное строение было изготовлено таким образом, что низ балки горизонтален по всей длине пролетного строения (рис. 65, а), верх балки очерчен по ломаной на протяжении 143,75 м с каждой стороны и горизонтален на среднем участке пролетного строения длиной 179,4 м.

В среднем пролете отрицательный изгибающий момент от изгиба балки равен 443 тм, вследствие чего расчетный положительный изгибающий момент в середине пролета уменьшился на 443 тм, а расчетный отрицательный момент над опорой соответственно увеличился.

В связи с относительной простотой изготовления, удобством монтажа крупными блоками, благоприятным архитектурным обликом и возможностью регулирования изгибающих моментов пролетные строения в виде неразрезных балок со сплошными стенками нашли применение в зарубежной практике для пролетов до 200 м и более (табл. 1).

| Название моста | Величина главных пролетов, м | Год ввода в эксплуатацию | Местоположение |

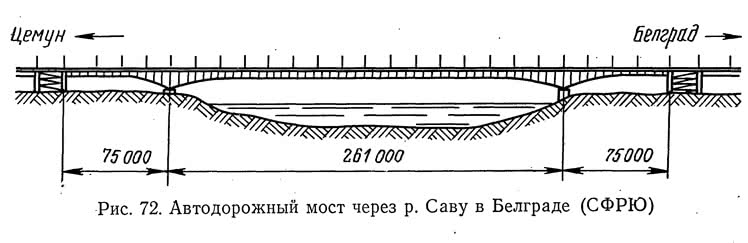

| Сава | 75+261+75 | 1956 | Белград (СФРЮ) |

| Зообрюкке | 74+259+145+120 | 1966 | Кельн (ФРГ) |

| Сан-Матео-Хейвард | 114+229+114 | 1967 | Сан-Франциско (США) |

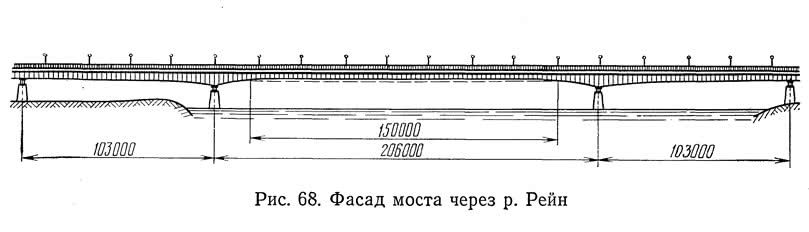

| Дюссельдорф- Нейс | 103+206+103 | 1951 | ФРГ |

| Ширштайн | 85+205+85 | 1962 | Висбаден (ФРГ) |

| Вайзенау | 74+204+132 | 1961 | Майнц (ФРГ) |

| Сан-Диего-Коронадо | 201+201+171 | 1969 | Сан-Диего (США) |

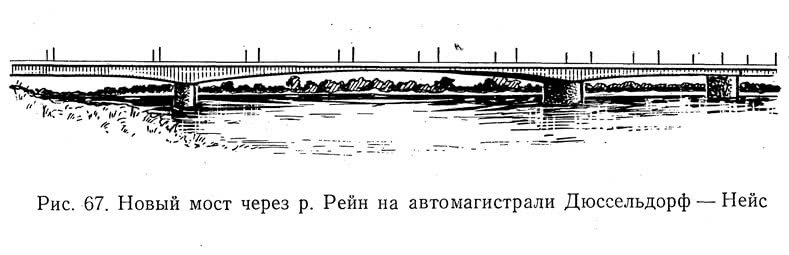

Старое пролетное строение представляло собой неразрезную конструкцию со сквозными фермами с ездой понизу (рис. 66). Новый мост в виде трехпролетной неразрезной балки со сплошными стенками (рис. 67, 68) имеет значительно лучший архитектурный вид.

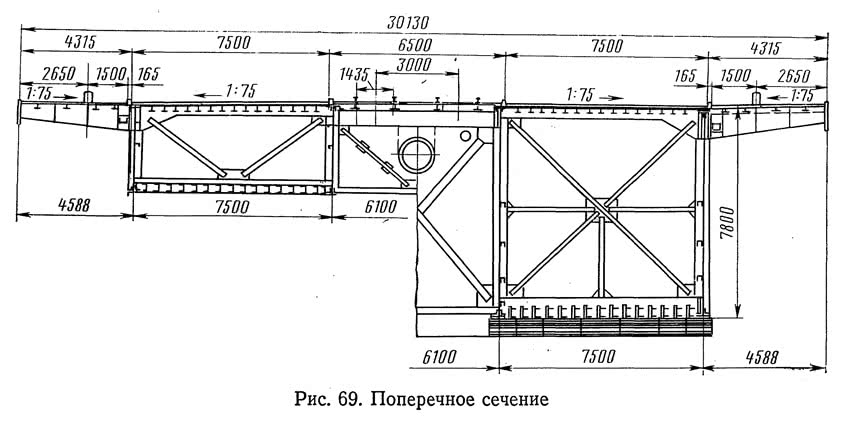

Высота балки переменная: от 3,3 м в середине большого пролета до 7,8 м над промежуточными опорами (рис. 69).

Проезжая часть под трамваем состоит из продольных балок, свободно опирающихся на поперечные балки.

Основные элементы пролетного строения изготовлены из стали повышенной прочности с пределом текучести не ниже 3600 кГ/см2. Заводские соединения выполнялись на сварке, монтажные соединения — на заклепках.

Благодаря тщательной разработке конструкции и удачному методу производства работ удалось впервые в практике мостостроения перекрыть пролет более 200 м неразрезными балками со сплошной стенкой и даже получить при этом весьма экономичные показатели затраты металла.

Вместе с тем необходимо отметить и некоторые слабые места принятого решения, к которым относятся «большой прогиб и неравнопрочность конструкции с точки зрения возможности восприятия возрастающих временных нагрузок.

Прогиб моста от постоянной нагрузки составляет 1,5 м, что не имеет каких-либо последствий, так как он нейтрализуется строительным подъемом, приданным конструкции при изготовлении.

Прогиб в среднем пролете от временной нагрузки достигает 90 см, что составляет 1/230 пролета. Такие прогибы нашими Техническими условиями не допускаются.

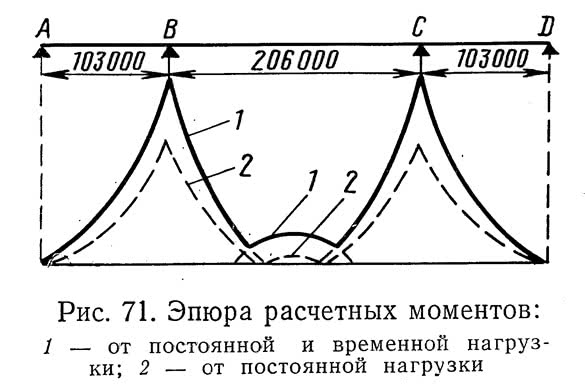

С точки зрения возможности восприятия возрастающей временной нагрузки самым слабым является сечение в середине пролета.

В опорных сечениях, где большая часть изгибающего момента вызывается постоянной нагрузкой, влияние увеличения временной нагрузки будет значительно меньше.

Некоторым недостатком является также расположение асфальта непосредственно на горизонтальном листе пояса.

При самых небольших дефектах изоляции может появиться коррозия листа, что в данном случае чрезвычайно опасно, так как лист является ответственнейшим элементом пояса. Ремонт в этом случае представляет очень большие трудности.

Наибольший пролет в мире, перекрытый конструкцией со сплошными стенками, имеет мост через р. Саву между Белградом и Земуном, введенный в эксплуатацию в 1956 г. При проектировании этого моста был объявлен международный конкурс, в котором участвовали югославские, французские, австрийские и западногерманские фирмы. Всего было представлено 32 проекта.

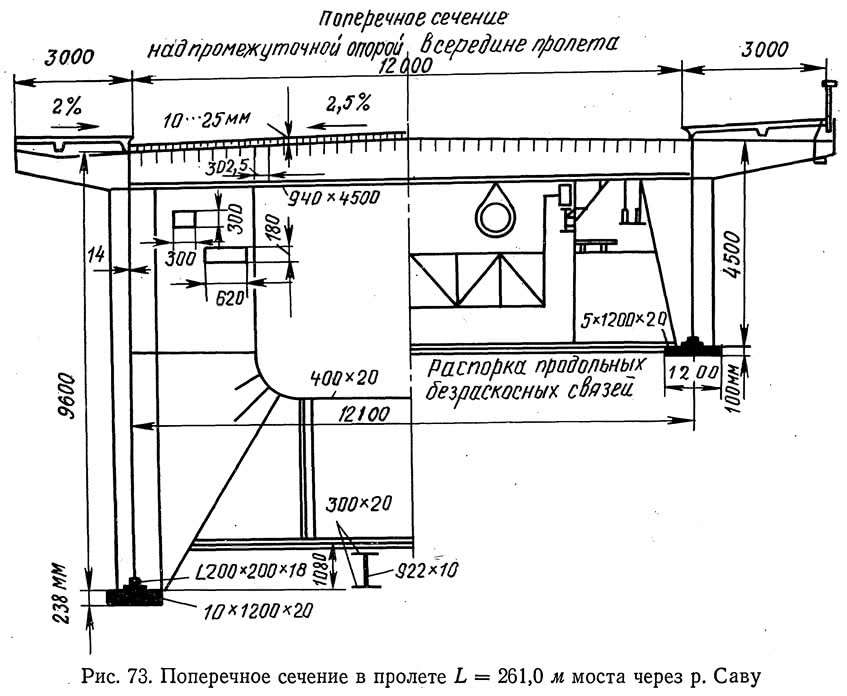

Ширина моста между перилами 18,0 ж, из них проезжая часть 12,0 м и тротуары по 3,0 м. На весь мост потребовалось 3800 т металла, т. е. 510 кг на 1 м2 площади, что при таких пролетах весьма экономично.

Вертикальные стенки имеют горизонтальный стык по всей длине и второй горизонтальный стык в надопорных участках.

Для обеспечения местной устойчивости стенка усилена вертикальными и горизонтальными ребрами жесткости.

Верхним поясом является ортотропная плита из горизонтального листа толщиной от 10 до 25 мм, продольных и поперечных ребер. Расстояние между поперечными ребрами 1562 мм, между продольными — 302 мм.

Покрытие — в виде асфальта толщиной 5 см. Между металлическим листом и асфальтом в качестве изоляции уложен слой специального картона. Нижние пояса балок приняты в виде сосредоточенных пакетов из листов 1200x20 мм, число которых достигает 10, и уголков 250x250x20.

Конструкция в основном — сварная, нижний пояс — на заклепках. Сталь с пределом прочности 52 кГ/мм2.

При расстоянии между осями балок 12,1 м устройство нижних поясов в виде сосредоточенных пакетов вместо сплошного листа, как это было принято у моста через Рейн, представляется целесообразным с точки зрения изготовления, благоприятных условий изменения площади сечения в зависимости от величины усилий и удобства осмотра и содержания моста.

Однако это привело к толстым пакетам и необходимости применения заклепок вместо сварки.

Поперечные связи между балками в виде полурам, более мощные связи установлены в сечениях над промежуточными опорами (см. рис. 73). Нижние продольные связи безраскосной системы поддерживаются подвесками.

Неподвижная опорная часть расположена на промежуточной опоре. На устоях опорные части снабжены качающимися вертикальными стяжками, способными воспринимать отрицательные реакции.

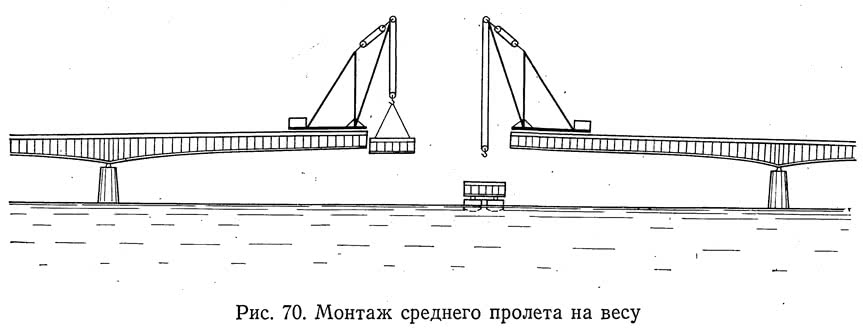

Монтаж конструкции в боковых пролетах производился на подмостях, в среднем пролете — на весу с двух сторон. Длина консолей достигала 130 м. На время монтажа на крайних опорах были установлены специальные анкеры. В результате принятого метода монтажа изгибающий момент в середине пролета от веса металлических конструкций равен нулю. Перекрытие подобного пролета неразрезной балкой со сплошной стенкой без принятого приема перераспределения усилий было бы крайне затруднительно.

В целях устранения недостатка, отмеченного авторами при описании моста через р. Рейн, заключающегося в значительной чувствительности сечения в середине пролета к росту временных нагрузок, оно назначено с запасом по сравнению с требующимся по расчету.

Мост построен за И месяцев и открыт для движения в сентябре 1956 г.

В отечественной практике нашли успешное применение способы регулирования усилий в сочетании с переходом в процессе монтажа к статическим схемам с высокой жесткостью.

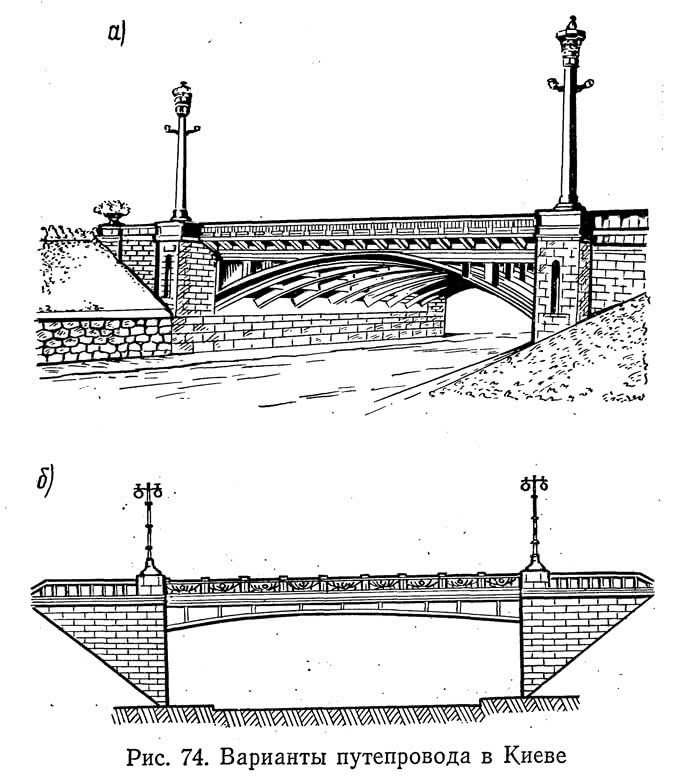

Впервые в СССР этот прием был применен при постройке путепровода в Киеве в 1948 г.

Первоначально был разработан и утвержден проект путепровода арочной системы (рис. 74, а). При заказе завод выдвинул возражения против принятой конструкции в связи с трудоемкостью изготовления. Проект стальконструкцией был предложен другой вариант, более экономичный и менее трудоемкий при изготовлении.

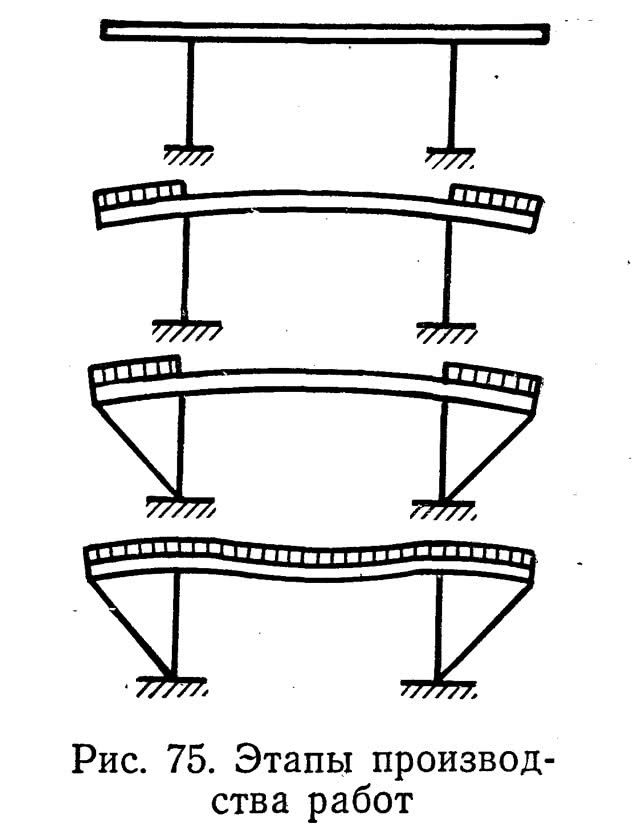

Первоначально была собрана балка на стойках (рис. 75) и бетонировалась плита на консолях. В соответствии с характером работы двухконсольной балки консоли при этом прогнулись, вызвав выгиб балки в пролете кверху.

В таком положении к балке приклепаны раскосы, соединяющие концы консолей с низом опорных стоек. После этого бетонировалась плита проезжей части в пролете, нагрузка от плиты и опалубки воспринималась уже рамной системой, что вызвало растяжение в раскосах. Величина растягивающих усилий оказалась больше величины сжимающих усилий в раскосах, возникающих при расположении временной нагрузки на консолях. Таким образом, раскосы всегда растянуты.

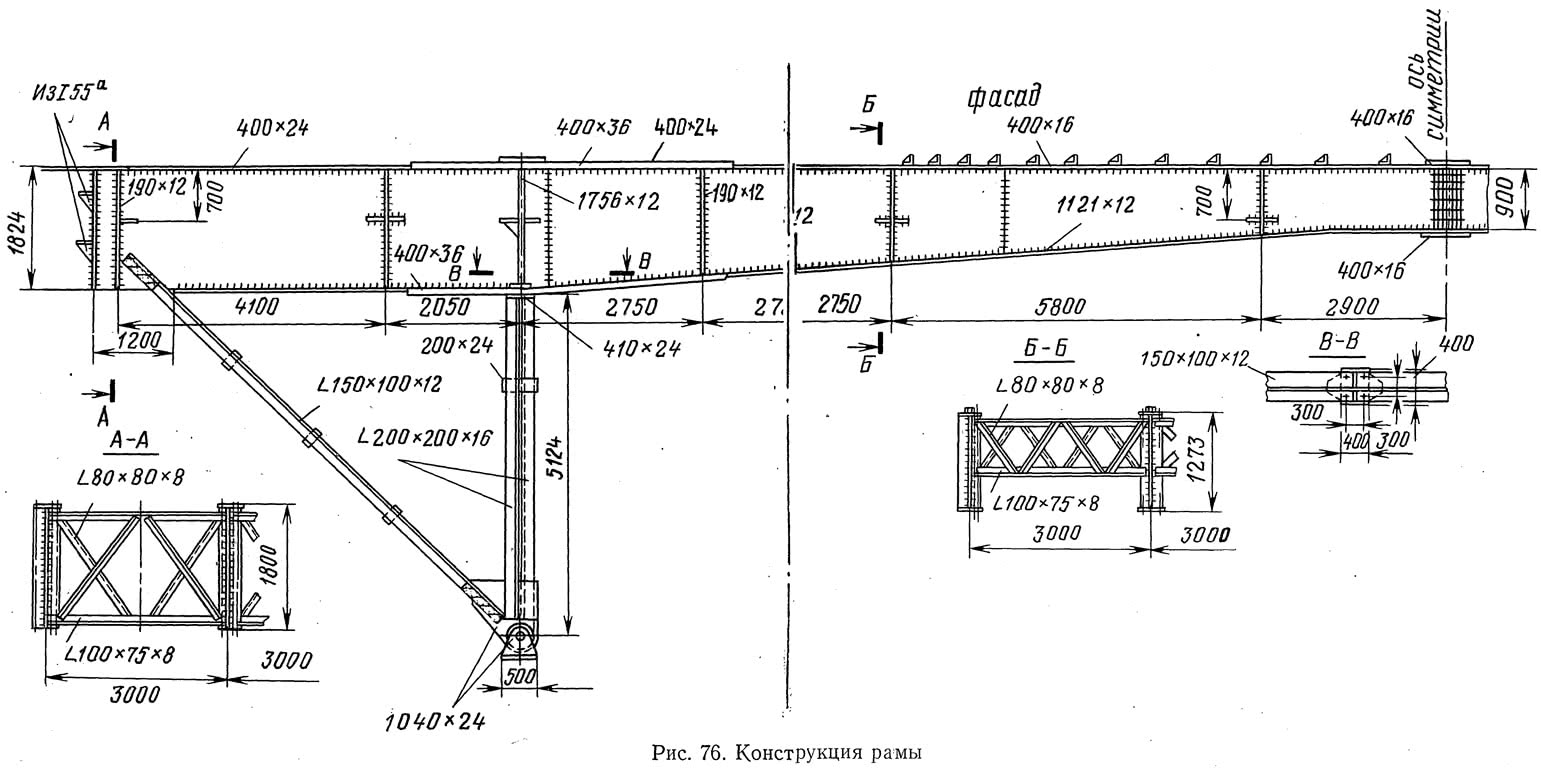

Совместная работа достигается путем установки на этом участке верхнего пояса балки жестких упоров (рис. 76).

Конструкция балки очень проста, она состоит из двух сварных блоков, соединенных заклепками на монтаже. Пояса имеют одинаковую ширину по всей длине балки (400 мм) и переменную толщину.

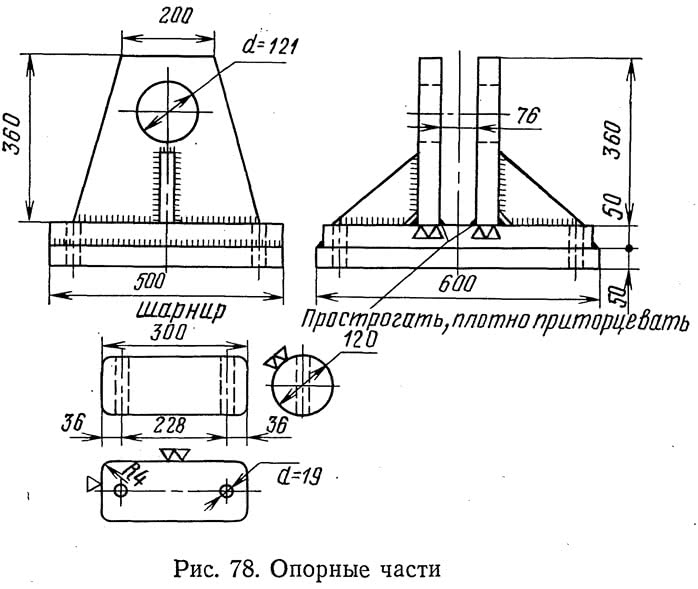

Стойки состоят из двух уголков 200x200x16, расположенных крестом (рис. 76, 77); связи между стойками — из уголков 100x75x8. Внизу стоек установлены домкратные балки из двутавров № 55. Раскосы — из парных уголков 150x100x2. Опорные части стоек — сварные (рис. 78), в виде проушин, в промежуток между которыми заводится фасонный лист стойки с отверстием и таким образом организуется шарнир.

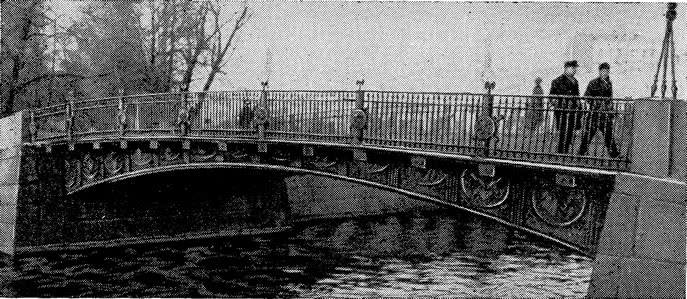

Размеры фундаментов получились значительно меньше, чем по варианту арочного моста. По архитектурным соображениям установлены железобетонные стенки, создающие впечатление массивного устоя.

Решение, принятое для путепровода в Киеве, связано с наличием консолей определенной длины, загрузка которых вызывает отрицательные моменты в пролете. Консоли являются при этом необходимой частью моста, обеспечивая проезд на участке от стоек до вершин конусов.

Устраивать консоли не имело смысла, так как они входили бы в засыпку набережной. С другой стороны, необходимо было применить какой-нибудь прием для существенного снижения расчетного положительного момента в середине пролета.

При помощи домкрата ригелю придавалось усилие, вызывавшее прогиб консоли и появление отрицательного момента в ригеле и растягивающих усилий в раскосе. После натяжения швеллеры раскоса были приварены к стенке ригеля и дополнительно при помощи специальной фасонки — к стойке.

После этого петли срезали. В ригеле сохранились предварительные усилия, которые в середине пролета по знаку противоположны усилиям от эксплуатациононой нагрузки. Стойки и раскосы были соединены хомутами из круглого железа и посредством бетонирования объединены в железобетонную опору шириной (поперек моста) 40 см. Между стойками возводилась железобетонная стенка. Таким образом, конструкция вступила в эксплуатацию как двухшарнирная рама с металлическим ригелем и железобетонными стойками.

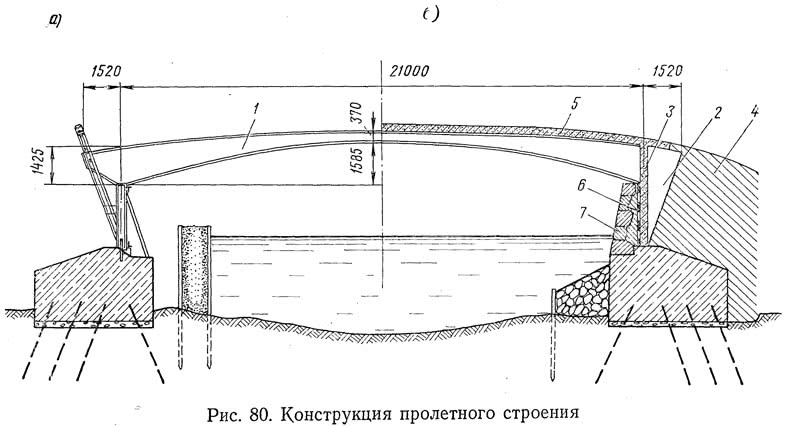

В результате принятых решений высота ригеля в середине пролета составляет всего 37 см, причем жесткость конструкции вполне удовлетворяет требованиям Технических условий.

Нетрудно видеть, что в данном случае реализована та же идея, что и в Киевском путепроводе. Предварительные усилия ригелю можно было придать и без домкратов путем соответствующего пригруза консолей, со снятием нагрузки после изгиба ригеля и приварки раскосов. Однако в данном случае при малом вылете консоли и стесненном пространстве применение домкратов оказалось более рациональным.

Идея придания балочно-консольной системе предварительных усилий путем пригрузки с последующим превращением в рамную систему оказалась очень плодотворной. С ее помощью удалось осуществить ряд мостов с большими пролетами при экономичной затрате материала, высокой жесткости и благоприятных очертаниях.

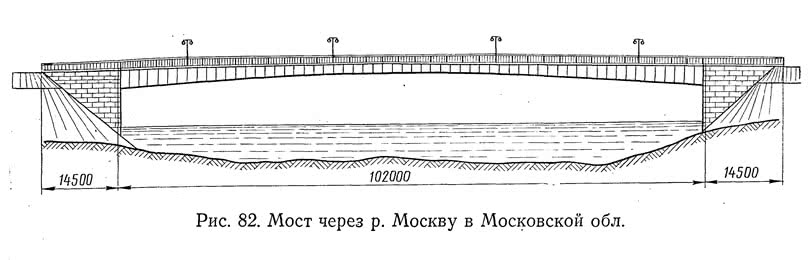

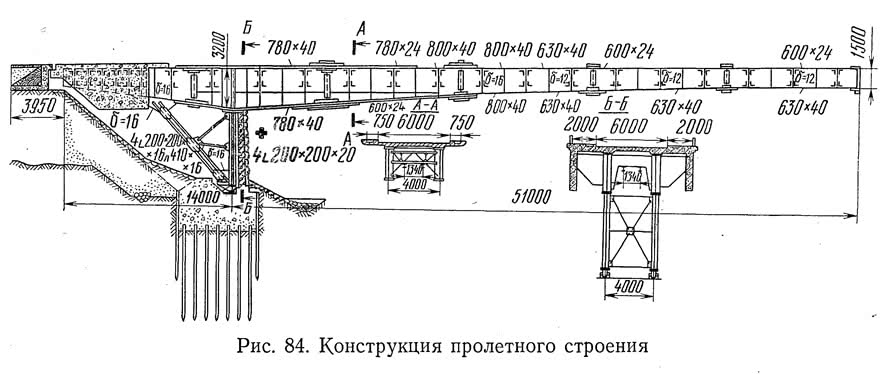

Ширина моста 7,5 м; из них проезжая часть — 6 м и тротуары по 0,75 м. Общая длина пролетного строения 131,0 м.

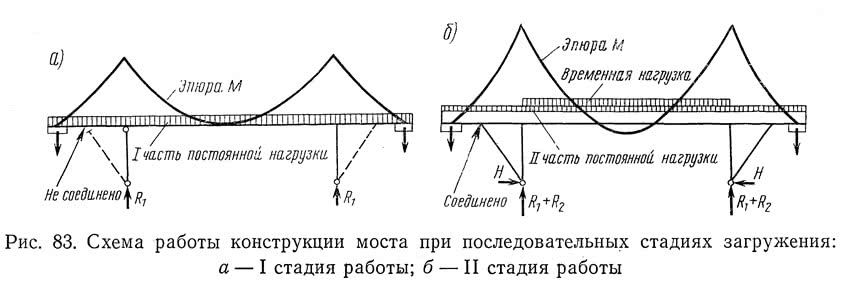

Мост монтировался в два этапа. В первом этапе монтировались металлическая конструкция на колоннах; расчетная схема — двухконсольная балка с пролетом 102,0 м и консолями по 14,5 м.

В таком виде конструкция воспринимает нагрузку от собственного веса металла и железобетонной плиты.

Во втором этапе были установлены подкосы, и конструкция превращена в двухшарнирную раму (рис. 83, б). В таком виде конструкция воспринимает оставшуюся постоянную нагрузку (вес полотна и перил) и временную нагрузку.

При пролете 102 м затрата металла на 1 м2 площади моста составляет всего 330 кг.

Сборка пролетного строения производилась на весу с одного берега, причем мощность опорного сечения позволила собрать свободную консоль вылетом более половины пролета и ограничиться двумя легкими временными опорами. По окончании сборки всего ригеля и укладки сборных плит проезжей части отрегулировали усилия путем заполнения резервных колодцев, затем, присоединив подкосы, превратили систему в двухшарнирную раму. Вся сборка, включая укладку плит и клепку стыков, была закончена за 3,5 месяца.

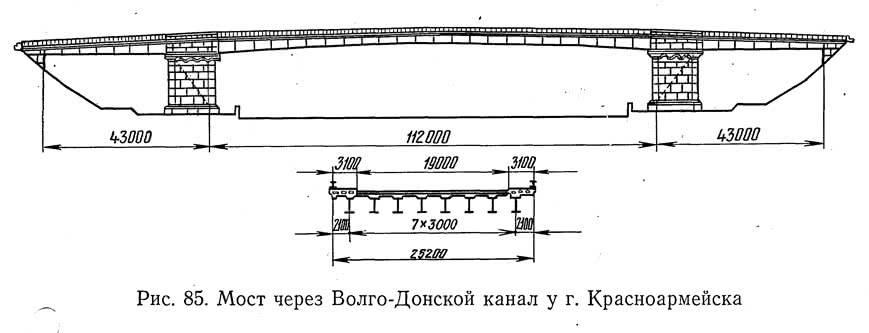

Поэтапные способы возведения конструкций с превращением системы из балочной в рамную находят применение не только в однопролетных, но и в трехпролетных мостах.

Металлические конструкции при монтаже опираются только на вертикальные стойки средних опор, затем производится бетонирование плиты на всем протяжении консолей и на участке длиной 30 м в среднем пролете.

После этого монтируются подкосы и система превращается в трехпролетную с промежуточными рамными опорами и свободным опиранием на устои.

Рамные опоры заключены в железобетонную коробку, создающую впечатление массивной опоры.

В результате получена экономичная и жесткая конструкция. При высоте балки в середине пролета 2 м — 1/56 L расчетный прогиб от временной нагрузки составляет 1/1450 L. Подобное соотношение в мостах балочной системы не имеет прецедентов в мировой практике мостостроения. Мост в целом производит благоприятное впечатление с архитектурной точки зрения.

В некоторых мостах успешно применяется предварительное напряжение элементов конструкций с использованием для этой цели стали повышенной и высокой прочности.

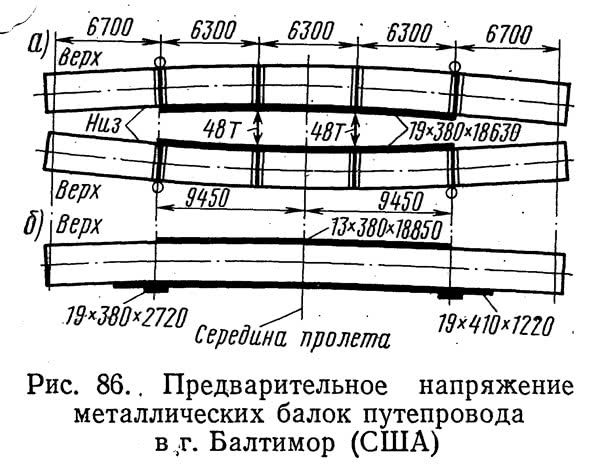

При проектировании путепровода через железнодорожные пути на автомобильной дороге Бенталоу-авеню (г. Балтимор в США) было необходимо по условиям профиля трассы применить конструкцию пролетного строения в виде разрезной балки с пролетом 32,3 м с минимальной строительной высотой.

Исследовали ряд вариантов решения поставленной задачи, в результате чего к окончательному выбору были предложены два варианта конструкции пролетного строения. В первом варианте предусматривалась конструкция из широкополых двутавров № 36 из стали с пределом текучести 3600 кГ/см2 с приваренными к полкам дополнительными листами из той же стали. Вследствие малой высоты балок пояса получились тяжелыми и затрата металла на пролетное строение — очень большой.

Во втором варианте предусматривалось применение тех же балок № 36 с нижними поясными листами из стали повышенной прочности с использованием приемов предварительного напряжения. При этом во втором варианте вес металла оказался на 20% меньше, а стоимость пролетного строения на 5% ниже. Путепровод построен по второму варианту. Как осуществлялась конструкция?

Для проверки соответствия фактической работы и напряжений расчетным предпосылкам две балки были подвергнуты испытаниям на полную расчетную нагрузку. Замеренные прогибы совпадали с теоретическими значениями, после снятия нагрузки балка полностью возвращалась в исходное положение.

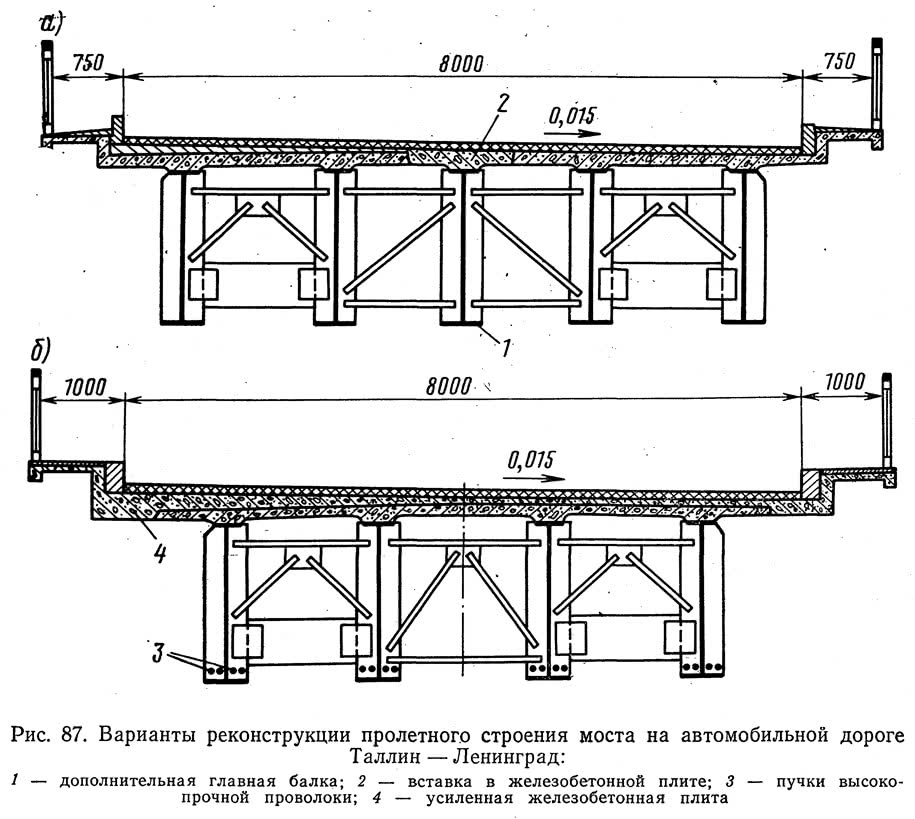

Предварительное напряжение может найти применение не только при постройке новых, но и для усиления существующих мостов.

При реконструкции участка автомобильной дороги Таллин — Ленинград возникла необходимость уширения проезжей части и повышения несущей способности мостов. На одном из этих мостов пролетное строение длиной 32,4 м состояло из четырех металлических балок со сплошной стенкой высотой 1800 мм и железобетонной плиты толщиной 15 см при ширине проезжей части 7 м и тротуарах по 0,75 м. Необходимо было уширить проезжую часть до 8 v и повысить несущую способность пролетного строения.

По предложению строителей, был разработан проект уширения пролетного строения и повышения его несущей способности без установки дополнительной балки путем создания в главных балках усилий, вызывающих отрицательные изгибающие моменты. Для этого над каждым нижним поясом главных балок были уложены четыре пучка из высокопрочной проволоки (рис. 87, б). Каждый пучок состоял из 24 проволок диаметром 5 мм с пределом прочности 17000 кГ/см2. Пучки были заключены в металлические трубки диаметром 50 мм, которые после натяжения проволок заполнялись горячим битумом. Пучки натягивались домкратами двойного действия с упором на металлические плиты, приваренные к концам балок.

При натяжении пучков возникали моменты отрицательного знака, значительно повысившие способность балок к восприятию положительных моментов. С появлением отрицательных моментов в плите проезжей части возникли растягивающие напряжения, величина которых не превышала 6 кГ/см2.

В связи с необходимостью уширения проезжей части и повышения ее несущей способности тротуарные консоли плиты были срублены, по верхней плоскости плиты произведена сплошная насечка. Кроме того, установлено 180 вертикальных анкерных стержней, уложен слой бетона для утолщения плиты и забетонированы новые консоли, вылет которых определился необходимой шириной проезжей части 8,0 м и тротуаров по 1,0 м.

Принятый прием усиления позволил снизить расход металла и стоимость по сравнению с первоначальным проектом.

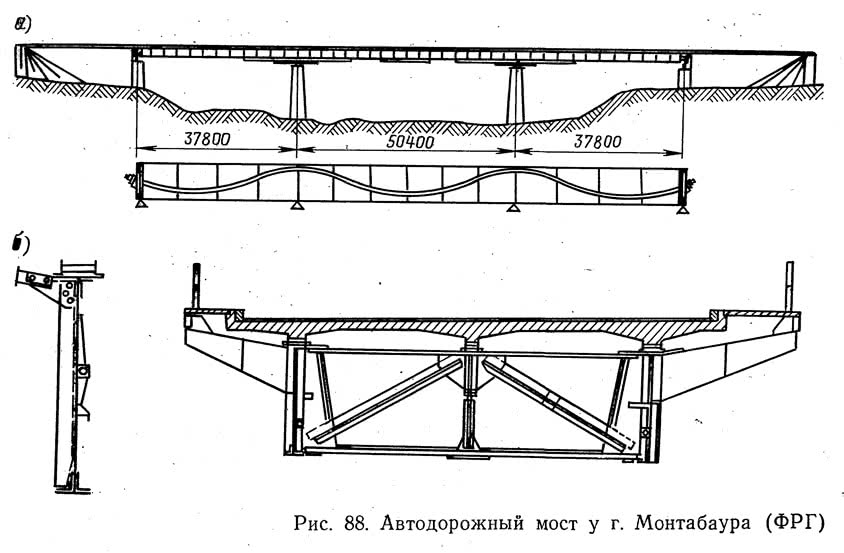

Конструктивное осуществление предварительного напряжения в разрезных пролетных строениях сравнительно просто в связи с однозначной эпюрой моментов. Несколько сложнее осуществить предварительное напряжение при двузначных эпюрах моментов, например, в неразрезных балках, где на протяжении длины пролетного строения в одном и том же поясе на различных участках расчетные усилия имеют разные знаки. Однако и в этих случаях нашли применение различные способы предварительного напряжения.

В поперечном сечении установлены две главные балки и по оси моста продольная балка, опирающаяся на поперечные балки в виде сквозных ферм (рис. 88, б).

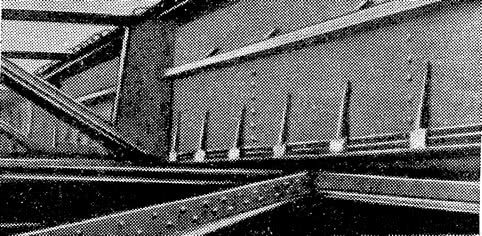

С целью экономии металла главных балок произведено их предварительное сжатие путем натяжения стального каната диаметром 72 мм, расположенного с внутренней стороны каждой балки в растянутых зонах (рис. 88, б). Сохранение заданного положения каната обеспечивается устройством специальных желобов (рис. 89): силы натяжения переданы на торцы балок.

Поскольку в надопорных участках верхний пояс главных балок растянут, для возможности учета плиты в работе главной балки необходимо было подвергнуть плиту предварительному сжатию.

Если принять конструкцию жесткого соединения плиты с поясом главных балок во время бетонирования, то деформациям плиты при ее предварительном сжатии, усадке и ползучести бетона будут препятствовать упоры, соединяющие плиту с балкой. Чтобы обеспечить возможность свободного предварительного сжатия плиты и деформаций от усадки и ползучести, бетонирование плиты осуществлено таким образом, чтобы на первоначальный период она не имела никакой связи с поясом главной балки.

Для этого перед бетонированием плиты на верхние пояса главных балок были установлены стальные желоба (см. рис. 88, б), составленные из неравнобоких уголков и приваренного к ним горизонтального листа с упорами в виде планок, поставленных на ребро и приваренных к горизонтальному листу и уголкам.

Желоба опирались на пояса балок через каточки из круглой стали, расположенные на верхнем поясе главной балки под горизонтальными листами желобов. Через месяц после бетонирования последнего участка плиты и после ее предварительного напряжения горизонтальные полки уголков, образующих стенки желобов, были приклепаны к верхним поясам главных балок, а пространство между каточками под горизонтальными листами желобов заполнено жидким цементным раствором, нагнетаемым под давлением. Таким путем была создана жесткая связь железобетонной плиты с металлическими балками.

Участие плиты в работе главных балок и предварительное напряжение металлических балок позволили на 33% уменьшить вес металла в пролетном строении.

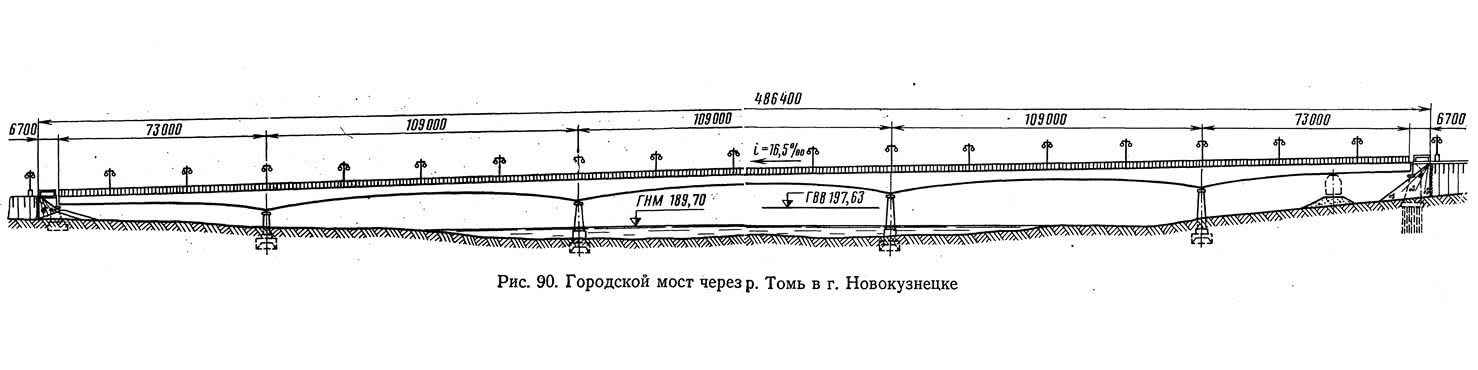

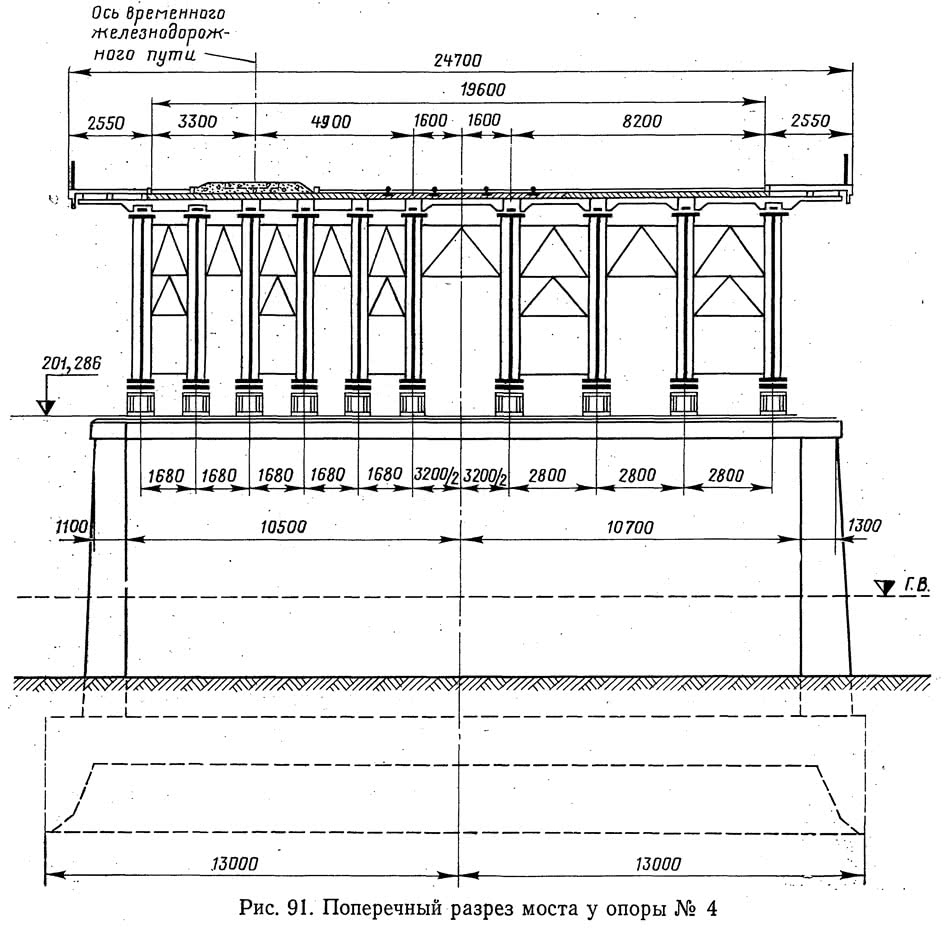

Русло реки перекрыто пятипролетными неразрезными балками с разбивкой на пролеты 73+3X109+73 м (рис. 90). На мосту располагаются два трамвайных пути, две полосы автомобильной дороги шириной по 6,5 м. Общая ширина проезжей части 19,6 м (рис. 91).

Пролетное строение состоит из 10 главных балок, объединенных поперечными связями и железобетонной плитой.

Расстояния между главными балками назначены таким образом, чтобы расчетные нагрузки были примерно равны, и сечения всех балок можно было принять одинаковыми.

При назначенных пролетах и расчетных нагрузках для пролетного строения из стали Ст.3 и обычных условий работы потребовались бы очень тяжелые сечения балок.

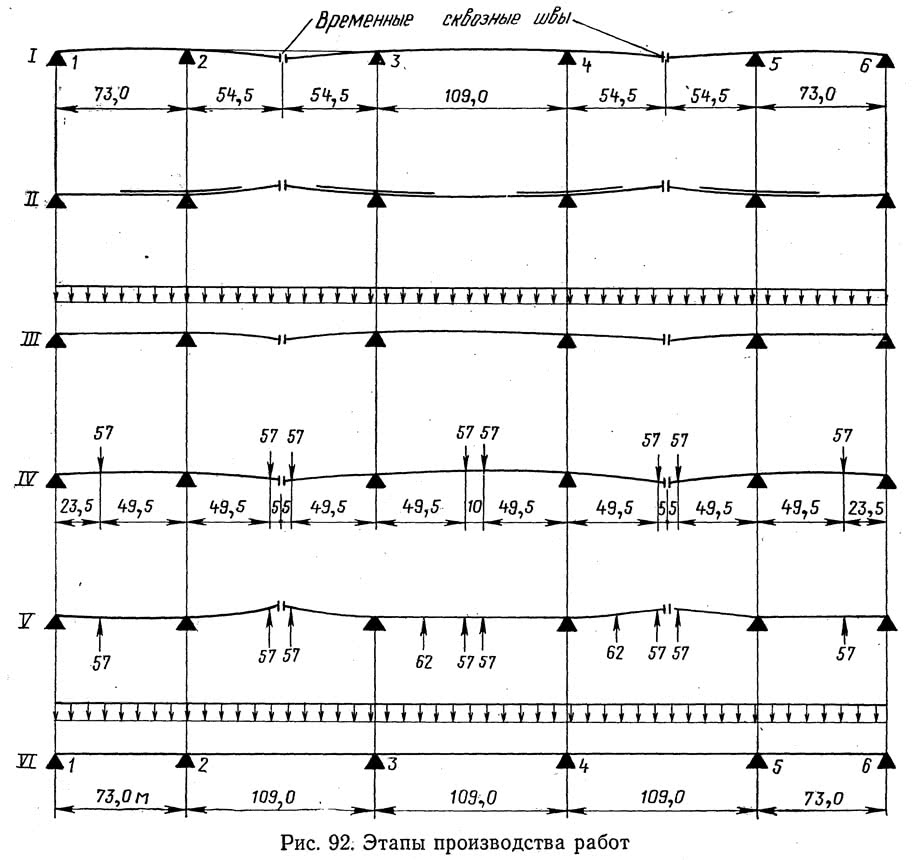

Были рассмотрены различные пути снижения веса балок и приняты решения: применить для балок низколегированную сталь 15ХСНД с пределом текучести 34 кГ/мм2, объединить железобетонную плиту с главной балкой и учесть ее в работе в сжатой зоне, соответствующими приемами монтажа уменьшить расчетные моменты в серединах пролетов, назначить переменную высоту балки (2,35 м в середине больших пролетов и 5,55 м на промежуточных опорах), придав криволинейное очертание нижнему поясу, создать предварительное напряжение верхних поясов балки в надопорных участках для частичного погашения отрицательных моментов, достигающих очень больших величин над опорами.

В таком положении плиты были омоноличены. После соответствующей выдержки пригруз был снят, что равнозначно приложению тех же сил в обратном направлении; балки распрямились, и плиты в надопорных участках оказались сжатыми (рис. 92, V).

Вся эта операция с пригрузом была произведена с целью придания плитам предварительного сжатия. Это сжатие в расчете не учитывалось, в растянутой зоне участие плиты в работе балки не предусмотрено, а придание плитам предварительного сжатия имело целью повысить трещиностойкость плит.

После снятия пригруза произведена клепка средних стыков, и система превращена в неразрезную.

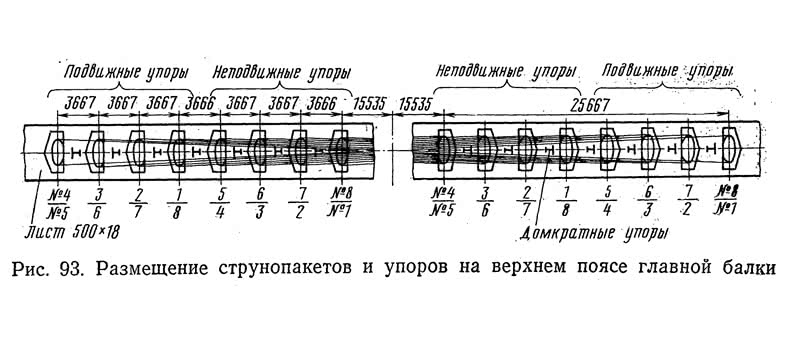

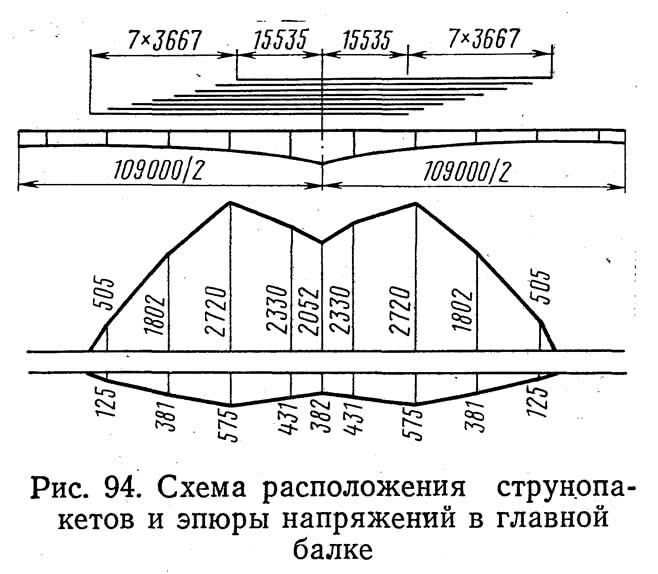

Натяжение высокопрочной проволоки в плоскости верхнего пояса в надопорных участках балки производилось домкратами. Пакеты из высокопрочной проволоки в виде петель изготавливали на строительной площадке вблизи моста. Каждая ветвь петли состоит из 125 проволок диаметром 3 мм, образующих круглый пучок диаметром 38 мм. Длина пакета по периметру 114 м. Общий вес пакета достигал 800 кг. Готовые пакеты доставляли на мост, где их в виде восьмерок укладывали на верхние пояса.

После натяжения подвижный упор приваривали к поясу и домкрат освобождали, передавая силы натяжения на упоры.

На каждый пояс укладывалось по восемь петель в определенном порядке и производилось натяжение (на рис. 93 показан порядок раскладки — номерами в знаменателе, порядок натяжения — в числителе).

Расчетная сила натяжения каждого пакета составляет 95 т. При натяжении в проволоке возникало напряжение в 54 кГ/мм2, а при дальнейшей работе пролетного строения в эксплуатации эти напряжения увеличивались до 90 кГ/мм2, что составляет 50% нормативного сопротивления разрыву.

Придание сжимающих усилий верхнему поясу позволило снизить площадь его сечения примерно в 2,5 раза по сравнению с нижним поясом и сэкономить до 500 г металла, что составляет около 10% общего веса металлического пролетного строения.

Приведенные примеры приемов регулирования напряжений далеко не исчерпывают всех возможных способов придания конструкции до введения в эксплуатацию предварительных усилий. Они лишь характеризуют современное прогрессивное направление, которое должно находить все более широкое применение в мостостроении.

Использование приемов регулирования усилий приводит к совершенно новым условиям, когда возможности инженера не ограничиваются определением характера и величин усилий, действующих в тех или иных конструкциях, а расширяются за счет искусственного создания таких условий работы, которые нужны для достижения поставленных целей: наиболее экономичного использования материала; изменения внешнего вида, повышения жесткости и т. д.

Это обстоятельство приобретает особенно актуальное значение в связи с задачей наиболее эффективного использования высокопрочных металлов, выпуск которых все увеличивается.

Существенно меняется характер проектирования. Если при введении конструкций в работу с нулевыми начальными напряжениями проектировщик обычно не был связан условиями монтажа, то при проектировании конструкции с искусственным регулированием усилий условия монтажа определяются проектом и должны строго соблюдаться при строительстве.