Э. Бубнер (ФРГ)

После конференции по пневматическим конструкциям в Делфте (Нидерланды) в 1972 г., которая собрала большое число специалистов и продемонстрировала огромный интерес всего мира к пневматическим оболочкам, в германоязычных странах возникла идея обобщить все современные знания в этой области, чтобы поставить, наконец, считавшиеся прежде уникальными воздухоопорные оболочки в ряд «обычных» сооружений. «Ураган века», пронесшийся над Западной Европой в ноябре 1972 г., лишь ненадолго охладил оптимизм энтузиастов: после него число заказов на пневматические оболочки не только не уменьшилось, но даже возросло. Правда, мало кому известно, сколько именно оболочек было заказано для возведения новых объектов, а сколько — для восстановления разрушенных ураганом, и что в действительности число вновь сооружаемых оболочек сокращается. Мало кто также учитывает тот факт, что аварии оболочек были следствием преимущественно нарушений нормального режима эксплуатации (слишком низкого внутреннего давления), неправильного складирования материалов (например, слишком близкого расположения их к оболочке) или отказов резервных вентиляторов при отсутствии надлежащего контроля их работы. Однако, даже если в предстоящие годы воздухоопорные оболочки будут более грамотно проектироваться и эксплуатироваться, их сбыт уже вряд ли достигнет высокого уровня 60-х и начала 70-х годов. Основной причиной такого изменения конъюнктуры, безусловно, является рост стоимости энергии. Речь идет не столько о наиболее ощутимых затратах на воздухообеспечение, сколько о расходах на поддержание определенной средней температуры в помещениях, необходимой, например, для плавательных бассейнов и спортзалов. Актуальность данной проблемы привела уже в конце 70-х годов к появлению многослойных оболочек и к применению для однослойных оболочек специальных теплоизоляционных слоев (подвешиваемых к оболочке или укладываемых на нее сверху), причем не только в воздухоопорных сооружениях. Однако если говорить только о воздухоопорных оболочках, то для них помимо стоимости изготовления существенное значение имеют также ежегодные затраты на эксплуатацию. Поэтому рост стоимости энергии часто влечет за собой изменения в конструктивном решении оболочек.

С другой стороны, в настоящее время на рынках сбыта появляются все более разнообразные материалы для мягких оболочек. При этом происходит как устранение известных недостатков, свойственных покрытиям или самим тканям, и поиск их оптимальных комбинаций, так и существенное расширение областей применения материалов. Многие малогабаритные сооружения, которые раньше изготовлялись по отдельным заказам, сейчас стандартизированы и серийно поступают на склады готовой продукции. В связи с этим неизбежно происходят и частичные изменения в структуре фирм-производителей: они либо специализируются на определенном виде изделий, либо становятся многопрофильными. С точки зрения производства воздухоопорные конструкции имеют много общего с механически напряженными (тентовыми); поэтому трудно оценить современную ситуацию в области пневматических конструкций во всех ее аспектах изолированно от общей проблемы развития мягких оболочек.

Материалы

Кроме воздуха важнейшим элементом пневматических конструкций являются ткани с покрытиями (в дальнейшем иногда называемые общим термином «мембраны»). Следует отметить, что эти материалы не производят специально только для пневматических конструкций, но применяют также в том или ином виде и для тентовых конструкций.

По мере прогресса в области полимерных волокон и покрытий натуральные волокна в тканях во все большей степени заменяются синтетическими. Если в общем объеме производства и потребления все еще преобладают натуральные волокна, то для чисто технических целей они уже почти не используются. В Центральной Европе применяют преимущественно полиэфирные ткани, покрытые поливинилхлоридом (ПВХ). Эти материалы постоянно совершенствуются: повышается как прочность самих тканей, так и прочность их сцепления с покрытием, которая, по последним данным, возросла примерно на 25 % по сравнению с ранее выпускавшимися материалами. При этом устраняется и такой обычный для материалов недостаток, как пониженная прочность при раздире. С покрытием из ПВХ могут применяться и ткани из алифатического полиамида (нейлона), растяжимость которых может быть таким образом уменьшена. Эти материалы, в связи с их невысокой формостабильностью, используются в ограниченном объеме, составляющем менее 10 % объема применения полиэфирных тканей.

Покрытиям из ПВХ, содержащим в своем составе пластифицирующие добавки, присущ ряд недостатков: миграция пластификатора, ведущая к повышению хрупкости материала, возможность поражения грибками, а также загрязняемость. Чтобы исключить эти недостатки, в последнее время для полиэфирных тканей разрабатывают покрытия из хлорсульфированного полиэтилена (ХСПЭ). Для нанесения таких покрытий на ткань используют не только обычный способ намазки, но и вновь разработанный метод «вальц-шмельц» (пропитка расплавом в валках). Данный метод, значительно менее сложный и трудоемкий по сравнению с обычным, применяют и для тканей на основе ароматического полиамида (арамида), например из волокон «кевлар» и«аренка», с покрытием из полиуретана (ПУ). Эти материалы имеют очень высокую механическую прочность и в меньшей степени подвержены старению, чем ткани с покрытием из ПВХ, в связи с отсутствием в составе покрытия пластификаторов. Ткани с полиуретановым покрытием легко сваривать с помощью токов высокой частоты или горячего воздуха.

В США уже в течение нескольких десятилетий широко применяются стеклоткани с покрытием из политетрафторэтилена (ПТФЭ); растет их применение и при строительстве в других странах, в том числе на Ближнем Востоке, а также в ФРГ. Обладая исключительно высокими эксплуатационными показателями, эти материалы в то же время уязвимы с точки зрения изготовления, транспортировки и монтажа конструкций: при перегибах в недостаточно эластичном из-за жесткого покрытия материале могут появиться трещины. Возможные повреждения покрытия могут привести к разрушению тонких стеклянных волокон (весьма малая толщина которых обеспечивает гибкость ткани) от действия солнечного света и влаги, поскольку стекло не в такой степени устойчиво к атмосферным воздействиям, как это обычно принято считать.

Как показали новейшие исследования, ткани на основе ароматического полиамида также можно выпускать с покрытием из ПТФЭ. Эти материалы имеют высокую механическую прочность, весьма устойчивы к старению и, подобно стеклоткани с покрытием ПТФЭ, являются негорючими, однако в той же степени неудобны в переработке. Кроме того, в покрытие для защиты его от ультрафиолетового излучения необходимо вводить большое количество пигмента, что не позволяет получить материал с достаточной светопроницаемостью.

Из перечисленных материалов лишь немногие используются для воздухоопорных конструкций. Преимущественное применение того или иного материала определяется стоимостью ткани и покрытия, легкостью изготовления и монтажа оболочек (эластичностью материала), требуемой долговечностью, а также возможностью выполнения особых требований, предъявляемых к конструкциям (огнестойкости, светопроницаемости и т. д.). В этом отношении ситуация в разных странах неодинакова. Например, в США для воздухоопорных сооружений очень широко используются стеклоткани с покрытием из ПТФЭ, тогда как в ФРГ их почти не применяют. Здесь самое значительное место (около 90 % общего объема применения) принадлежит полиэфирным тканям с покрытием из ПВХ, что обусловлено относительно невысокой стоимостью материала, простотой работы с ним при изготовлении и монтаже конструкций, а также достаточной в большинстве случаев огнестойкостью (материал оценивается как трудновоспламеняемый класса В1 по стандарту DIN 4102). Применяются также полиамидные ткани с покрытием из ПВХ, а также в небольшом объеме — пленки из ПТФЭ, почти исключительно для многослойных оболочек с регулированием теплового режима. Другие материалы для пневматических сооружений в ФРГ почти совершенно не используют, поскольку к оболочкам, как правило, не предъявляются столь жесткие требования, как, например, негорючесть, слишком большой срок службы (свыше 10 лет) или особо высокая светопроницаемость (более 15 %).

Что касается полимерных пленок, то они в пневматических конструкциях до сих пор не применялись, так как полиэтиленовая и поливинилхлоридная пленки обладают слишком низкой прочностью, а пленка из политетрафторэтилена, более прочная, имеет высокую стоимость. Пленки благодаря своей светопроницаемости пригодны для укрытия теплиц, но используются они сейчас только для простейших временных сооружений в виде стальных или деревянных арок, обтянутых пленкой. Однако уже более 20 лет назад было предложено применять пленки в культивационных сельскохозяйственных сооружениях в виде оболочек, усиленных лентами или тросами [1].

В последние годы разрабатываются мембранные конструкции из тонких листов стали (в том числе нержавеющей) или алюминия, которые применяют как для покрытий, так и для больших параболических зеркал, предназначенных для использования солнечной энергии в жарких странах [3, 4]. При этом возможны или стабилизация металлических оболочек постоянным внутренним давлением воздуха, как в пленочных или тканевых воздухоопорных и пневмобаллонных конструкциях, или использование сжатого воздуха только для придания листовой мембране требуемой формы. Главной проблемой при применении металлических оболочек является сложность транспортировки крупногабаритных монтажных элементов.

В пневматических оболочках полотнища ткани, имеющие обычно ширину 1,2—1,5 м, соединяются между собой по кромкам шитыми или сварными швами. В шитых швах материал располагают в 3—4 слоя (накладной с отворотом или запошивочный швы), чтобы обеспечить герметичность и необходимую прочность соединения; однако прочность даже запошивочного шва не превышает 60—70 % прочности ткани. Существенно более высокая прочность соединений, превышающая даже прочность самой ткани, достигается при использовании сварных швов, выполняемых путем нахлестки полотнищ на 6—8 см и их соединения нагревом. В сварном шве передача усилия с одного полотнища ткани на другое осуществляется через материал полимерного покрытия. При этом для обеспечения прочности шва важен равномерный прогрев покрытия, что в наибольшей степени достигается при высокочастотной сварке. Лучшим видом соединения являются комбинированные швы (сварные с последующей прошивкой). Однако из-за проведения двойной операции стоимость выполнения швов повышается, и с развитием техники сварки такие швы стали применять лишь в особых случаях — больше для тентовых, чем для пневматических конструкций.

Чем больше размеры заводских элементов оболочки, выполняемых из отдельных полотнищ ткани, тем экономичнее ее монтаж. Большие оболочки собирают, как правило, из двух или более заводских элементов, соединяемых монтажными швами. Обычно монтажные швы выполняют с помощью люверсов, установленных по краю соединяемых монтажных элементов; по обе стороны люверсов в край полотнища вшивают синтетические шнуры, предохраняющие материал оболочки от появления трещин на сгибах и от преждевременного разрушения.

Анкеровка оболочек к основанию осуществляется в большинстве случаев с помощью оцинкованных труб, закладываемых в отогнутый край оболочки. Трубу прикрепляют к основанию, либо непосредственно к бетонному фундаменту, заглубленному ниже уровня промерзания грунта, либо к работающим на выдергивание анкерам, при этом шаг креплений определяется прочностью трубы. Несущая способность анкеров определяется главным образом связностью грунта; применяют их в первую очередь для временных сооружений. Герметичность примыканий оболочки к основанию обеспечивается с помощью фартука из полосы ткани достаточной ширины, пришиваемой к оболочке с внутренней стороны и укладываемой на пол.

Ткани с покрытиями имеют относительно высокую светопроницаемость — от 6 до 15%, поэтому для естественного освещения помещений окна не требуются. Интенсивность естественного освещения может быть увеличена путем устройства в оболочке вставок из прозрачной пленки или с помощью гибкого остекления (из оргстекла и т. п.). Возможно и устройство в сооружениях окон обычного типа, если по функциональным соображениям требуется зрительная связь помещения с окружающим пространством.

Не останавливаясь подробно на разнообразных методах испытании материалов для пневматических оболочек, укажем только на несколько принципиально важных, но до сих пор не решенных проблем, связанных с характеристиками материалов и методами их определения.

Результаты испытания тканей с покрытиями на одноосное растяжение можно использовать лишь в том случае, если они дополняются результатами опытов при двухосном напряжении, чтобы получить однозначную и воспроизводимую картину напряженно деформированного состояния ткани на всех стадиях нагружения. Испытания на одно только одноосное растяжение дают результаты, не соответствующие действительному напряженному состоянию материала в конструкции, которое является двухосным.

Для большепролетных мягких оболочек наиболее выгодным является, как правило, такое напряженно-деформированное состояние, при котором ткань с самого начала нагружения имеет одинаковые удлинения вдоль основы и утка. Для этого необходимо, чтобы уже в исходном состоянии ткани нити утка были несколько натянуты, а нити основы — несколько искривлены, т. е. чтобы степень искривления нитей обоих направлений была одинакова; однако в настоящее время возможность создания такой структуры ткани остается еще проблематичной. Наиболее желательно обеспечение равных удлинений ткани в различных направлениях, если на стыках смежных полотнищ меняется расположение нитей основы и утка — например, вблизи полюсных шайб оболочки или при радиальном раскрое сферических зон. С точки зрения проблемы анизотропии удлинений материала при одинаковых напряжениях целесообразно изучить возможность применения в оболочках многоосно ориентированных тканей, чтобы обеспечить однородность напряженно-деформированного состояния оболочки в направлениях главных напряжений. В дальнейшем на этой основе можно было бы приступить к разработке оболочек в форме минимальных поверхностей, равномерно напряженных во всех направлениях.

При изготовлении оболочек следует по возможности отказываться от шитых швов, в которых для обеспечения необходимой прочности и герметичности ткань располагается в 3—4 слоя, образуя жесткие «ребра» на поверхности оболочки. Эти «ребра» имеют значительно меньшую растяжимость, чем сама оболочка, что приводит к преждевременному разрушению ткани вблизи швов. Поэтому швы должны обладать не только той же прочностью, но и той же растяжимостью, что и оболочка; этому требованию более всего соответствуют сварные соединения.

Основные характеристики важнейших типов технических тканей и области их применения в строительстве даны в таблице.

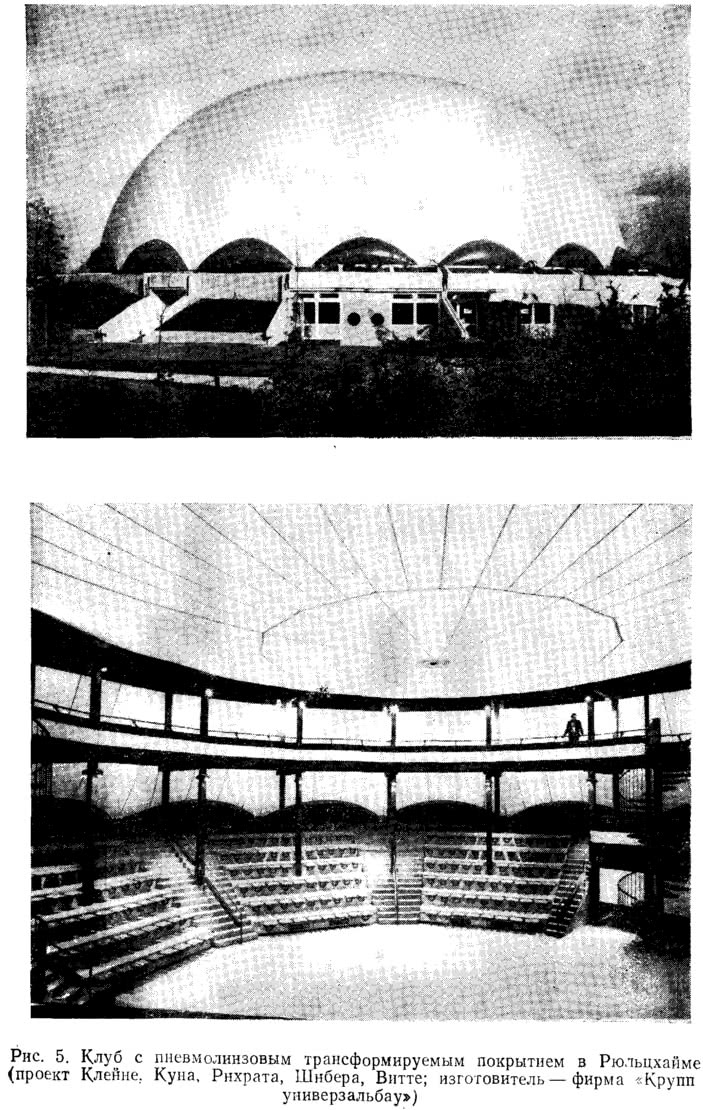

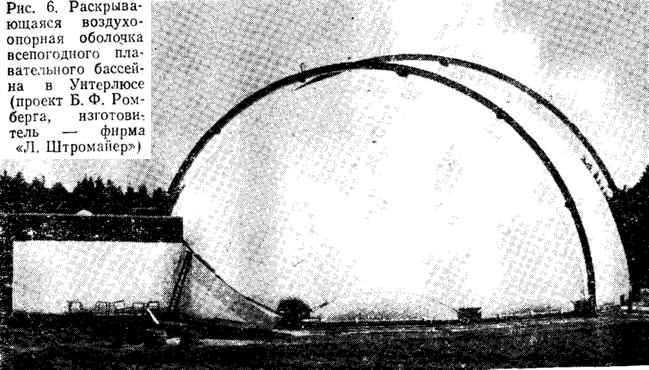

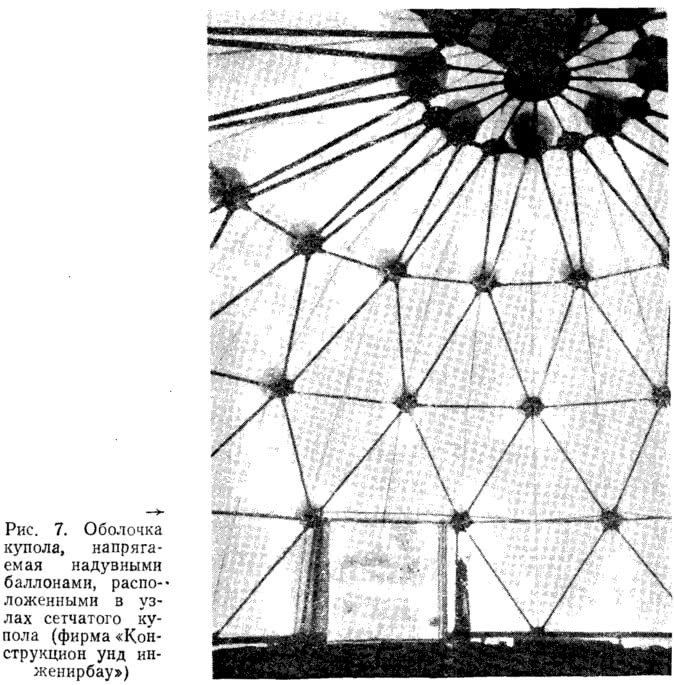

Для стабилизации пневматических оболочек воздухоопорного типа используется избыточное внутреннее давление воздуха, обычно в пределах 300—500 Па. Однако существуют также конструкции, в которых с целью придания оболочке особой формы стабилизация осуществляется за счет пониженного внутреннего давления (вакуума); примерами таких конструкций являются проекционный экран, изготовленный в 1968 г. по проекту Ф. Отто и Б.-Ф. Ромберга (рис. 3), а также ряд объектов, выполненных в 1970—1972 гг. по учебным проектам труппы студентов под руководством Г. Минке (рис. 4).

|  |  |

|  |  |

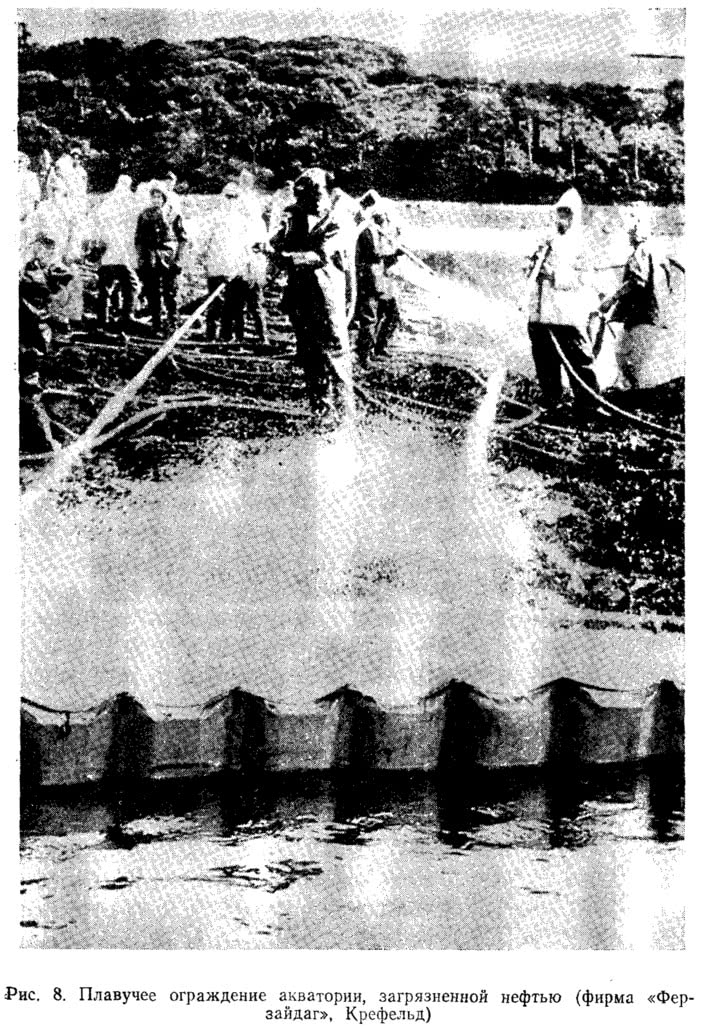

Весьма многообразным может быть применение пневматических конструкций для устройства различных искусственных сооружений на реках и каналах. Работы в этом направлении только начинаются; ряд предложений разработан, в частности, сотрудниками университета в Штутгарте. Для таких сооружений можно использовать надувные шланги, пневмоматы, пневмобаллоны, плоские мембраны в сочетании с надувными шлангами, а также различные комбинации мягких оболочек, наполненных воздухом и водой [5, 6]. Подобные конструкции целесообразно применять в первую очередь для временного перекрытия каналов при ремонтных работах, для укрепления берегов, а также в качестве аварийных заграждений при прорыве плотин и дамб. В данной области в равной степени возможно в зависимости от конкретных требований использование как пневматических оболочек, так и мягких оболочек, наполненных водой. Соединения в таких оболочках можно выполнять в общем по тому же типу, что и в обычных пневматических конструкциях, однако в случае наполнения оболочек водой они должны быть рассчитаны на более значительные усилия. В то же время уже сейчас по специальной технологии (разработанной фирмой «Ферзайдаг» в Крефельде) изготовляют бесшовные шланги диаметром до 8 м, сразу с монтажными фланцами, что исключает необходимость их дополнительного оснащения.

В пневматических конструкциях форма и материал связаны между собой самым непосредственным образом. Эта взаимозависимость должна быть в полной мере реализована в раскрое оболочки, который является связующим звеном между формой и материалом. Раскрой должен соответствовать проектной форме оболочки в стадии эксплуатации, когда оболочка напрягается внутренним давлением и соответствующим образом деформируется. Если оказывается, что при заранее заданной форме оболочки не представляется возможным обеспечить оптимальный с точки зрения статики раскрой (например, из-за чрезмерного расхода материала), необходимо специально решать задачу оптимизации формы. На практике, однако, очень часто применяют весьма невыгодный в конструктивном отношении раскрой оболочек, причем даже не для экономии материала, а лишь ради простоты геометрической формы. Типичным примером являются цилиндрические воздухоопорные оболочки со сферическими торцами, в которых полотнища ткани располагаются в поперечном направлении в цилиндрической части оболочки и в радиальном направлении — в торцах. Такой раскрой, как и различия в геометрии цилиндра и сферы, создает «скачки» напряжений в переходных зонах оболочки. Конструктивно правильной является схема раскроя, когда цилиндрическая чгс4ъ оболочки имеет посередине небольшой подъем, а полотнища ткани располагаются в поперечном направлении по всей длине оболочки, включая ее торцы, таким образом, что их наклон постепенно увеличивается и крайние (нижние) торцовые полотнища располагаются параллельно нижнему краю оболочки. Такой метод раскроя, правда, требует увеличенного расхода материала (обрезки ткани, обычно используемые при изготовлении сферических торцов оболочек, здесь попадают в отходы), поэтому фирмы-изготовители избегают его применять.

Специфической проблемой для всех воздухоопорных оболочек является раскрой переходных участков между «дышащей» мягкой оболочкой и жесткими шлюзами, так называемых переходников. Трудность здесь состоит не столько в нахождении длины переходного участка, необходимой для свободного деформирования оболочки, а также соответствующего раскроя полотнищ ткани, сколько в правильном выборе очертания выреза в оболочке для примыкания переходника. Это требует знания напряженного состояния оболочки, которое существенным образом зависит от ее формы, что не учитывается многими изготовителями.

Вообще для правильного раскроя оболочки необходим учет многих факторов, которые здесь не рассматриваются. Главное, чтобы задача раскроя решалась специалистом, одинаково хорошо знающим как свойства материала, так и поведение конструкции при различных воздействиях, а схема раскроя была оптимальной в конструктивном отношении и не приводила к большим потерям материала.

До самого последнего времени воздухоопорные сооружения проектировались с таким расчетом, чтобы только обеспечить защиту помещений от дождя, ветра и снега, в связи с чем в них применялись лишь однослойные оболочки. В случаях, когда требовалось отопление помещений (например, в плавательных бассейнах), оно осуществлялось путем подогрева воздуха, подаваемого под оболочку для поддержания избыточного давления. Постепенное истощение природных энергетических ресурсов привело к поиску способов уменьшения или даже полного исключения подогрева воздуха в вентиляционных системах воздухоопорных сооружений путем соответствующей теплоизоляции оболочек. В зависимости от вида сооружения и принятого способа теплоизоляции реализация его может быть сопряжена с большими или меньшими трудностями, которые по-разному преодолеваются различными фирмами. Основные проблемы, которые при этом возникают, связаны с увеличением расхода и массы материалов при использовании специальной теплоизоляции или многослойных оболочек и увеличением затрат труда на изготовление и монтаж конструкций.

Различные способы теплоизоляции воздухоопорных оболочек можно разделить на три группы: применение многослойных оболочек из 2—5 слоев ткани, разделенных воздушными прослойками одинаковой или разной толщины; подвеска к оболочке с определенным зазором теплоизоляционных матов по принципу «холодной» или «теплой» кровли; нанесение на оболочку слоя эластичного пеноматериала (наклейкой или напылением) по принципу «теплой» кровли [7].

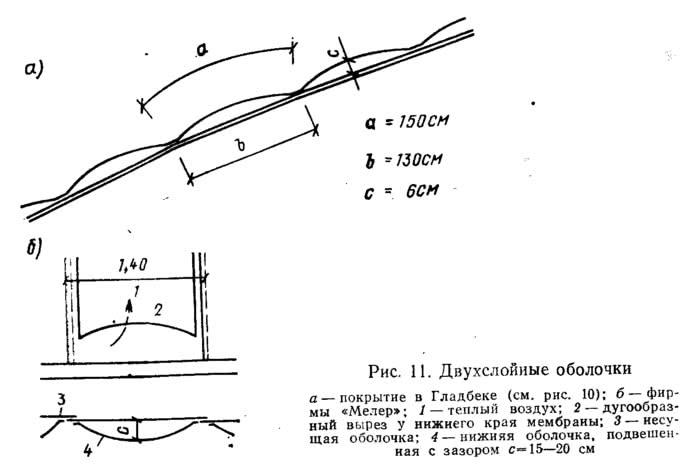

Примером теплоизолированной оболочки в простом двухслойном исполнении является покрытие плавательного бассейна в Гладбеке, Северный Рейн-Вестфалия (рис. 10), где воздушная прослойка сообщается с внутренним объемом помещения через отверстия, расположенные на уровне земли (рис. 11, а); несущий слой оболочки располагается снаружи. Двухслойные оболочки изготовляются также фирмой «Мелер», но в них несущий слой располагается изнутри (рис. 11,6); в наружном слое оболочки ширина полос ткани между швами принята больше, чем во внутреннем (150 вместо 130 см), так что наружный слой образует при поддуве оболочки гофрированную поверхность с высотой гофров 6 см. Преимущество подобного решения состоит в том, что снеговой покров, который на поверхности оболочек с раздельными слоями обычно не тает, здесь прижимает более легкий наружный слой оболочки к внутреннему, и образующиеся «тепловые мостики» вызывают таяние снега; это происходит при снеговой нагрузке, превышающей 300 кН/м2.

|  |  |

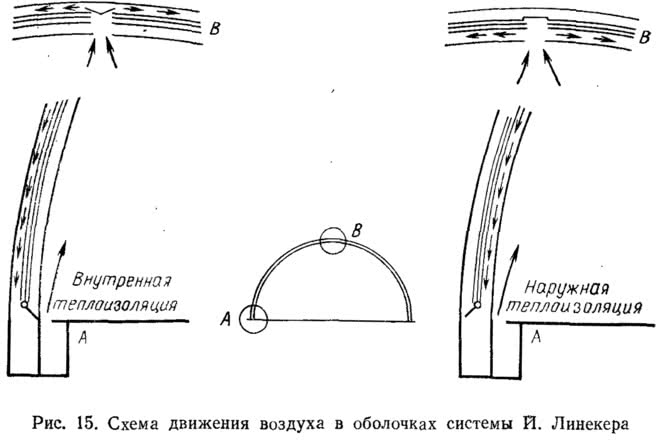

Разработаны также конструкции многослойных воздухоопорных оболочек. Например, в сечении пятислойной оболочки имеется четыре воздушных полости, причем в одной из них воздух циркулирует, а в трех остальных неподвижен. В общем для циркуляции воздуха всегда используется только одна внутренняя или одна наружная полость оболочки: внутренняя — с целью обогрева или, наоборот, охлаждения помещения, наружная — с целью аккумулирования солнечного тепла (рис. 15). Пятислойная конструкция оболочки была всесторонне испытана в климатической камере фирмы «Хехст АГ»; как показывает расчет, оболочка, перекрывающая помещение плавательного бассейна общей площадью 1400 м2, получает в год от солнечной радиации в 5—6 раз больше тепла, чем теряет его за счет теплоотдачи, когда в нерабочее время температура в помещении понижается. Первый объект с пятислойной оболочкой покрытия (в Штейне, близ Нюрнберга) введен в эксплуатацию в 1981 г.

Опыт эксплуатации немногих возведенных до сих пор многослойных воздухоопорных оболочек и сравнение их с сооружениями из мягких оболочек, где применены другие способы теплоизоляции, показывает, что для воздухоопорных сооружений наиболее простой способ теплоизоляций заключается в использовании самого воздуха (в многослойной конструкции), поскольку эти сооружения уже оборудованы системой воздухоснабжения. Что же касается утепления оболочек подвешенными к ним в> один или несколько слоев матами из теплоизоляционного материала, то этот способ более приемлем для тентовых конструкций.

Несущим элементом пневматических конструкций по существу является сжатый воздух, поэтому данные конструкции нужно выполнять таким образом, чтобы утечка воздуха из оболочки была минимальной и ее можно было бы при необходимости немедленно восполнить. Минимальное избыточное внутреннее давление воздуха определяют статическим расчетом; оно может варьироваться в некоторых пределах, в зависимости от действующих на оболочку нагрузок. Для создания необходимого внутреннего давления в воздухоопорных оболочках используют преимущественно центробежные вентиляторы, а в замкнутых оболочках (пневмобаллонах) — компрессоры. Для обеспечения бесперебойности работы вентиляторов и стабильности конструкции в случае прекращения подачи тока из электросети используют аварийные генераторы, обычно с двигателями внутреннего сгорания.

Все элементы пневматических сооружений (вентиляционные системы, ворота и двери, а также сами оболочки) требуют постоянного наблюдения и контроля за их состоянием и нормальным функционированием, что налагает определенную ответственность на организации, осуществляющие эксплуатацию сооружений. Долговечность пневматических сооружений находится в прямой зависимости от интенсивности работы эксплуатационной службы, содержание которой обходится значительно дороже, чем для традиционных зданий. Именно высокие эксплуатационные затраты оказываются причиной относительного сокращения объема строительства пневматических сооружений. И если сейчас для легких, быстровозводимых сооружений во все большем объеме применяют технические ткани, то преимущественно в тентовых конструкциях, с легким каркасом из стали или дерева.

Производство и применение

Материалы для мягких оболочек представляют собой, как было сказано выше, сочетание двух компонентов — ткани и полимерного покрытия, причем и ткани, и покрытия могут, в свою очередь, иметь различный химический состав и изготовляться по различной технологии. Поэтому только в ФРГ производством таких материалов занимается целый ряд фирм. Полиэфирные волокна для тканей выпускают фирмы «Хехст АГ» во Франкфурте-на-Майне (волокно «тревира») и «Энка глянцштофф» в Вуппертале (волокно «диолен»); последняя фирма производит также волокна из полиамида (нейлона РА 6.6) и арамида («аренда»). Волокно из арамида под названием «кевлгр» изготовляет также фирма «Дюпон» (США). Тонкое (3 мкм) стекловолокно для тканей поставляется только из США фирмой «Оуэнс корнинг файберглас» (Толидо, шт. Огайо); стеклянные волокна изготовляют также и в ФРГ, но для технических тканей они не применяются из-за слишком большой толщины.

Основными изготовителями тканей из синтетических волокон и стекловолокна являются фирмы «Ферзайдаг» в Крефельде, «Крамер» в Нинбурге и «Люкенхаус» в Вуппертале; стеклянные ткани изготовляет также фирма «Интергляс» в Ульме.

Несколько фирм выполняют и покрытие тканей, применяя для этого различные процессы — намазку, окунание, «вальц-шмельц». Ткани с покрытием поливинилхлоридом и полиуретаном выпускают фирмы «Ферзайдаг» и «Хаммерштейн» (в Хюкельховене близ Аахена); фирма «Ферзайдаг», кроме того, применяет покрытия на основе хлорсульфированного полиэтилена и фторсодержащих полимеров (PTFE и FEP).

Среди изготовителей конструкций наиболее крупными являются фирмы БФА (Баллонфабрик) в Аугсбурге, КИБ (Конструкци-онс унд инженирбау) в Эссене, «Койтверке Герберт Кох» в Римстинге (Верхняя Бавария), «Мелер» в Фульде, «Карл Нольте» в Гревене (Вестфалия), «Зауэр» (СКН) в Неттетале близ Венло, «Штромайер и Ко» и «Штромайер инженирбау», обе — в Констанце на Боденском озере, «Вюльфинг и Гаук» в Кауфунгене близ Касселя. Все эти фирмы изготовляют как пневматические, так и тентовые конструкции, причем соотношение тех и других различно у разных изготовителей и зависит от спроса, а также от преимущественной специализации предприятий.

Дать количественную оценку объемов производства конструкций различных типов не представляется возможным, поскольку фирмы-изготовители, как правило, не ведут учета таких данных и не публикуют их. Кроме того, технические ткани применяются, часто в больших объемах, и для других целей, например для гидроизоляции плоских покрытий, для объектов гидротехнического строительства, а также для изготовления специальных изделий — аварийных самолетных трапов и т. п.

Рассматривая многочисленные примеры применения пневматических сооружений в ФРГ, можно прийти к выводу, что между формой сооружений и их назначением отсутствует сколько-нибудь определенная взаимосвязь. Среди воздухоопорных оболочек явно преобладают два типа — сферические и цилиндрические (с торцами на круговом или прямоугольном плане); лишь пневмобаллонные конструкции отличаются большим разнообразием форм. Причина, по-видимому, заключается в том, что для сооружений достаточно больших размеров формы, основанные на круговом или прямоугольном плане, являются самыми простыми с точки зрения конструкции и раскроя, а потому и наиболее выгодными по стоимости, по сравнению с более функционально обоснованными, но более сложными формами. К, тому же такие наиболее массовые объекты, как помещения для собраний, склады, производственные помещения, спортивные площадки, плавательные бассейны, легко «вписываются» в круговой или прямоугольный план. Отсюда ясно, что пневматические конструкции необычных форм появляются, как правило, лишь в тех случаях, когда они используются не просто для перекрытия каких-то помещений, но и для других целей — например, в качестве рекламных экспонатов на выставках. В связи с этим приходится еще раз повторить, что хотя в принципе и существует огромное многообразие возможных форм пневматических конструкций, о чем свидетельствуют многочисленные учебные проекты и публикации [9], их практическое применение ограничивается почти исключительно простейшими геометрическим формами.

Нормы проектирования

Сравнивая строительство традиционных зданий со строительством из мягких оболочек во всем их функциональном многообразии, легко убедиться, что материалы для мягких оболочек непрерывно совершенствуются, а богатые возможности их применения еще далеко не исчерпаны. Параллельно с процессом совершенствования оболочек и расширением области их применения происходит и развитие соответствующих норм проектирования; для пневматических конструкций такие нормы разрабатываются уже в течение 20 с лишним лет.

В ФРГ с середины 50-х годов существуют указания по возведению и эксплуатации воздухоопорных сооружений, которые в 1971 г. были уточнены и изданы в ряде федеральных земель [10]. Хотя эти указания были совместно разработаны специалистами из разных мест и имеют идентичные тексты, практически в различных федеральных землях предъявляются разные требования к сооружениям при выдаче разрешений на их эксплуатацию, в силу различных толкований документа. По мере накопления опыта сооружения пневматических конструкций указания в значительной мере устарели, и возникла необходимость их замены общегосударственными нормами строительного надзора для воздухоопорных сооружений. В этих нормах четко определены те материалы для оболочек, качество которых систематически контролируется, а также способы выполнения их соединений; при использовании таких материалов однослойные воздухоопорные оболочки могут выпускаться без специального разрешения.

Разработка норм специалистами потребовала определенного времени, и они вступили в силу только в марте 1980 г. Появлению этого первого в своем роде документа способствовало большинство фирм-изготовителей мембранных конструкций. Ранее, в 70-е годы, производя в большом количестве воздухоопорные оболочки, они вынуждены были на каждую из них получать разовое разрешение от органов строительного надзора. Теперь такие разовые разрешения требуются только для изготовления оболочек в нетиповом исполнении или с применением новых материалов.

Срок действия указанных норм истек в мае 1982 г. В настоящее время в ФРГ образовано официальное объединение изготовителей воздухоопорных оболочек «Гютегемайншафт мембранбау», которое работает над расширением этих норм путем включения в них предложений по улучшению качества конструкций и дополнительных методов контроля. К этой работе привлечены и фирмы-изготовители других типов мягких оболочек, чтобы можно было распространить нормы не только на пневматические, но и на все мембранные конструкции.

Требования к конструкции и эксплуатации воздухоопорных оболочек содержатся также в новом стандарте DIN 4134, изданном в предварительной редакции в ноябре 1981 г. [11]. Стандарт регламентирует состав необходимой проектной документации и основные положения расчета оболочек, включая расчетные нагрузки; совместно с уже упомянутыми нормами строительного надзора он должен явиться в будущем нормативной основой проектирования пневматических конструкций.

Указанные нормативные документы, как и другие строительные нормы, отражают уровень технического развития в соответствующей области лишь на момент их опубликования. В частности, механические свойства материалов оболочек при различных силовых воздействиях учитываются достаточно приближенно, поскольку в действительности ткани характеризуются нелинейным характером деформирования и сильной анизотропией; рекомендации по расчету распространяются только на оболочки простейших форм. Необходима поэтому дальнейшая дифференциация содержащихся в нормативных документах требований с учетом будущего опыта оптимизации характеристик материалов и совершенствования методов расчета.

Требования норм соответствуют определенному уровню надежности сооружений и тем самым косвенно определяют возможный срок их службы. Для пневматических конструкций срок службы определяется моментом, когда сооружение полностью приходит в негодность (т. е. становится ненадежным в эксплуатации) вследствие естественного старения или по той же причине возникает необходимость замены отдельных его частей. Срок службы зависит от материала и конструкции оболочки, а также от назначения и режима эксплуатации сооружения. Фирмы-изготовители пневматических оболочек гарантируют их сохранность обычно в течение 2, максимум 5 лет, и лишь в особых случаях — 10 лет; однако фактический срок службы оболочек всегда существенно больше, поскольку изготовители стараются застраховать себя от необходимости производить гарантийный ремонт конструкций.

Необходимо отметить, что в практике часто используются такие конструктивные решения, методы изготовления и приемы обслуживания пневматических сооружений, которые уже не соответствуют современному уровню знаний. По мнению изготовителей, это объясняется, с одной стороны, повышенными затратами на внедрение различных технических новшеств, а с другой — возможностью компенсации несовершенств сооружения за счет резерва свойств материала4.

Замечания об энергозатратах для воздухоопорных зданий

Энергетические затраты в сфере строительства не определяются только расходом энергии на эксплуатацию зданий, но включают также «первичные» энергозатраты на добычу и переработку строительных материалов, на транспортировку и возведение конструкций, а также на их разборку по истечении срока службы и ликвидацию образовавшихся отходов. Оценка строительных сооружений по критерию суммарных энергозатрат позволяет установить, насколько эффективной оказывается экономия энергии, достигаемая как при эксплуатации зданий, так и в самих конструктивных решениях, и в какой степени эта экономия влияет на общий энергетический баланс в масштабах всей государственной экономики [12].

Годовые энергозатраты на эксплуатацию воздухоопорных оболочек и зданий традиционной конструкции, при том же целевом назначении и одинаковом уровне теплоизоляции, отличаются в общем несущественно, но для воздухоопорных оболочек добавляется расход энергии на питание вентиляционных установок; эта добавка составляет 15—25 % общего расхода. Таким образом, даже если учесть возможность некоторого снижения энергозатрат на освещение оболочек благодаря использованию светопроницаемых материалов, оказывается, что здания с деревянными, а также со стальными и железобетонными конструкциями эффективнее в отношении эксплуатационных энергозатрат, чем пневматические сооружения.

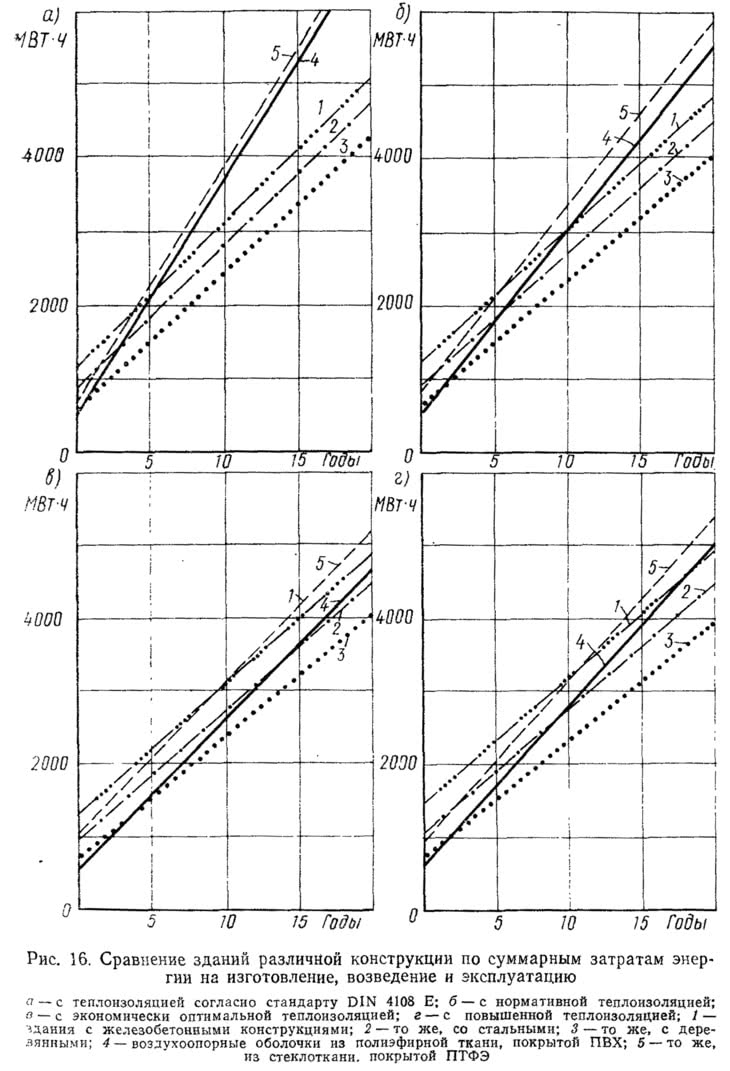

Для полной оценки «энергетической эффективности» зданий различной конструкции необходимо учитывать суммарные затраты энергии, как «первичные» — на возведение зданий и на их разборку, так и эксплуатационные, относя их ко всему сроку эксплуатации. Такая оценка по приведенным суммарным энергозатратам показывает, что при коротких сроках службы наиболее эффективны воздухоопорные оболочки из полиэфирной ткани с покрытием из ПВХ; аналогичные здания с деревянными конструкциями оказываются более эффективными через 1—3 года эксплуатации, со стальными — через 3—13 лет, с железобетонными — только через 5—27 лет.

Заключение. В период с начала 60-х и до середины 70-х годов пневматические конструкции занимали господствующее положение по объемам производства среди строительных конструкций, изготовленных на основе технических тканей; наиболее широко они применялись в виде легких покрытий складов, сооружений для спорта, выставок и собраний. Это видно и из анализа существующих нормативных документов по мембранным конструкциям, в которых рассматриваются почти исключительно пневматические оболочки. Достоинствами таких сооружений являются быстрота изготовления и монтажа, а также возможность немедленного использования. Кроме того, воздухоопорные оболочки (в однослойном исполнении) наиболее экономичны в производстве, а разрешение па их применение, даже в первые годы, давалось органами строительного надзора без особых осложнений. Фактическая долговечность этих сооружений в большинстве случаев превышает расчетную: до сих пор эксплуатируются многие оболочки, гарантийный срок службы которых уже давно истек. Однако с середины 70-х годов производство однослойных воздухоопорных оболочек стало сокращаться, что объясняется по крайней мере тремя причинами:

- спрос на сооружения, главными достоинствами которых являются быстрота и легкость возведения, постепенно падает в связи с общим ухудшением конъюнктуры в сфере строительства;

- пневматические сооружения в отличие от традиционных требуют более совершенной и поэтому более дорогостоящей системы обслуживания; к тому же и надежность их сильно зависит от работы эксплуатационных служб;

- общий рост стоимости энергии приводит к повышению расходов на воздухообеспечение пневматических сооружений, а для помещений, где требуется поддерживать температуру свыше 15°С, — и на их отопление; при применении же теплоизолированных оболочек значительно повышается стоимость материалов, изготовления и монтажа.

Что касается воздухоопорных конструкций, то для них наиболее перспективным с точки зрения экономики является направление, связанное с использованием самой оболочки как элемента системы энергоснабжения сооружения. Это практикуется уже сейчас, например при сооружении многослойных оболочек над плавательными бассейнами. В будущем воздухоопорные оболочки будут применяться преимущественно для перекрытия крупных комплексов для спорта и отдыха и даже целых жилых поселков, прежде всего в арктических районах, с целью обеспечения хотя бы минимального климатического комфорта для работающих там людей.

Выше уже говорилось о том, что не представляется возможным сколько-нибудь точно оценить соотношение объемов производства и применения пневматических и тентовых конструкций, где используются технические ткани. Однако можно смело утверждать, что, несмотря на снижение объема производства воздухоопорных оболочек, уменьшения производства мягких тканевых конструкций в целом не наблюдается. В области их применения произошли определенные изменения, но в общем она расширилась. Воздухоопорным сооружениям принадлежит честь быть первыми в этом развитии.

Список литературы

- 1. Otto, F. und Trostel, Rudolf. Zugbeanspruchte Konstruktionen, Band 1. Ull-stein Fachverlag, Frankfurt/Beriin, 1962.

- 2. Herzog, Thomas. Pneumatsiche Konstruktionen — Bauten aus Membranen und Luft. Gert Hatje, Stuttgart, 1976.

- 3. Schlaich, Jorg und Greiner Swietbert. Vorgespannte Flachentragwerke aus Metallmembranen; in Bauingenieur 53, 1978, Seite 77—87. Springer Veriag, Berlin—Heidelberg—Wien, 1978.

- 4. Oelbermann, Jobst. Numerisch nicht lineare Untersuchungen an plastisch geformten Metallmembran—Konstruktionen unter Beriicksichtigung der Falten-bildung, 1978.

- 5. Institut fur Wasserbau, Institut fur Ieichte Flachentragwerke (IL), Universi-tat Stuttgart. Gedanken zur Sicherung von Kanalbauwerken. Stuttgart, 1981.

- 6. Biischges, Werner. Schwimmkissen und Schiffshebesacke; in: Bubner, Baier, Koenen, Oelbermann (Hrsg.): Membrankonstruktionen 2, Seite 51—58. Rudoll Muller, Koln—Braunsfeld 1981.

- 7. Bubner, Ewald. Zur konstruktiven Ausbildung der Warmedamrriung bei Bau-werken aus textilen Materialien; in: Bubner, Baier, Koenen, Oelbermann (Hrsg.): Membrankonstruktionen 1. Rudolf Muller, Koln—Braunsfeld, 1979.

- 8. Linecker, Josef. Mehrschichtige Membrankonstruktionen zur Energieeinspa-rung und KGewinnung, in: Bubner, Baier, Koenen, Oelbermann (Hrsg.): Membrankonstruktionen 1, Seite 49—59. Rudolf JVliiller, Koln—Braunsfeld, 1979.

- 9. Institut fur Ieichte Flachentragwerke. Pneukatalog; in: IL 12, Wandelbare Pneus. Universitat Stuttgart, 1975.

- 10. Innenministerium des Landes Nordrhein—Westfalen. Richtlinien fiir den Bau und Betrieb von Tragluftbauten, Rd. Erl. d. Innenministers v. 30.8.1971 -— VA3—2.000.69 Nr. 2110/71, Dusseldorf. 1971.

- 11. DIN 4134, Entwurf. Tragluftbauten; Berechnung, Ausfiihrung und Betrieb, 1979.

- 12. Baier, Bernd. Membrankonstruktionen 3 — Energetische Bewertung luftge-tragener Membranhallen im Vergleich mit Holz-, Stahl- und Stahlbetonhallen. Rudolf Miiller, Koln—Braunsfeld, 1982.

Примечания

1. Русский перевод: Ф. Отто и Р. Тростель. Пневматические строительные конструкции, М., Стройиздат, 1967.

2. В советской технической литературе наиболее употребительно разделение пневматических конструкций соответственно на воздухоопорные и воздухонесомые.

3. См. статью И. Линекера в настоящем сборнике.

4. Принципы проектирования пневматических конструкций обобщены в «Справочнике по пневматическим сооружениям» (труды Института легких пространственных конструкций университета в Штутгарте, выпуск IL 15), опубликованном в предварительной редакции в ноябре 1974 г.