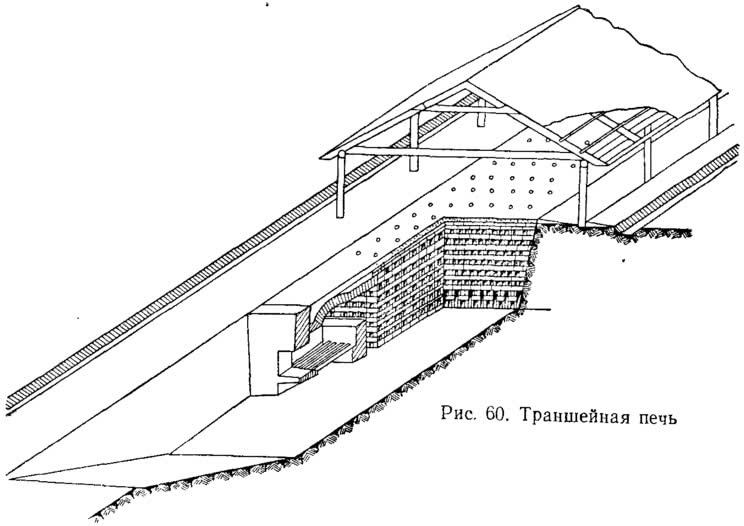

Площадка для устройства траншейной печи не должна заливаться водой во время дождей. Подпочвенные воды должны быть не ближе 3 м от поверхности земли, поэтому, прежде чем приступить к рытью траншеи, следует вырыть один-два шурфа для определения глубины нахождения подпочвенных вод. Чтобы предохранить печь и обжигаемый в ней кирпич от атмосферных осадков, над траншеей следует построить навес.

Для розжига печи в ней выкладывают из кирпича поперечную стенку с топками, снабженными колосниковыми решетками. К поддувалам топок желательно сделать небольшой канал, присоединенный к дутьевому вентилятору с диаметром ротора 250—500 мм. Топки располагают на расстоянии 4—5 м от начала траншеи, чтобы оставить необходимый для обслуживания топок приямок.

Тягу в траншейной печи создают центробежным вентилятором (типа «Сирокко», ВРН, ВРС и т. In.) диаметром ротора 600'—700 мм. Чтобы иметь возможность подключить к этому вентилятору любой участок печи, рекомендуется сделать дымосборный канал, расположенный параллельно печи, с поперечным сечением около 1 м2 (на рис. 60 этот канал не показан). В своде этого канала через 3—5 м оставляют круглые отверстия диаметром около 0,5 м, накрываемые съемными крышками. Против того участка течи, который подключают к вентилятору, крышку на дымосборном канале снимают и накрывают его перекидным коробам, накрывающим одновременно и отверстия в настиле над посаженным в обжигательном канале кирпичом.

При использовании траншейных печей для обжига кирпича необходимо иметь комплект оборудования, который включает вентилятор № 2—3, предназначенный для дутья под колосниковую решетку топок; вентилятор № 6—7 для отсасывания паров и дымовых газов из печи; два электродвигателя мощностью 2 и 8 кВт к вентиляторам; автоприцеп для перевозки и монтажа электростанции; чугунные колосники длиной 1,2 м для устройства колосниковой решетки тапок общей площадью 2,5 м2; передвижную электростанцию мощностью 12—15 л. с. (или иной источник силовой энергии); топливные переносные конфорки в количестве 100 шт., изготовленные из листового железа толщиной 3 мм, или чугунные.

Садка и обжиг кирпича в траншейной печи имеют много общего с садкой и обжигом в бессводовой кольцевой печи, поскольку траншейная печь представляет собой как бы половину (вернее, один прямой участок) бессводовой кольцевой печи. Однако в отличие от кольцевой печи траншейная печь не может работать непрерывно: после того как зона обжига пройдет от одного конца траншеи к другому, обжиг приходится заканчивать и затем начинать снова. Таким образом, траншейная печь, занимая промежуточное место между напольными и кольцевыми печами, является печью полупериодического действия.

Перед садкой кирпича-сырца следует соответственно подготовить траншею. Станы траншеи должны быть выровнены и не иметь выпуклостей и впадин. Под траншеи также необходимо выровнять и засыпать слоем сухого песка или золы толщиной 2—3 см. При устройстве траншеи в легко осыпающихся рыхлых грунтах боковые стены выкладывают из кирпича-сырца.

Садка сырца в траншейной печи аналогична применяемой в кольцевых бессводных печах (описание дано ранее).

Процесс обжига кирпича можно начинать еще до окончания полной загрузки печи сырцом. После загрузки первых 15—20 тыс. шт. сырца устанавливают -бумажную ширму, подобно тому, как это делают в кольцевой печи. Ширму примазывают глиной к садке сырца и к стенам траншеи. После перекрытия верха садки над загруженной частью (лечи устанавливают топливные конфорки. После этого перекрытие промазывают тощим глиняным раствором и засыпают слоем глины толщиной 10—15 см. В таком положении траншейная печь готова к очередному розжигу.

Чтобы начать розжиг, следует открыть первые десять рядков топливных конфорок для создания естественной тяги, а в топках развести небольшой огонь при открытых дверцах топок, осторожно досушивая сырец, чтобы он -не растрескивался. Розжиг начинают с окура, который первые 8 час. ведут при открытых топках с поддержанием температуры в печи около 60—80°. Следующие 8 час. окур ведут при закрытых топках и при температуре 150—300°.

Температуру измеряют термометром со шкалой 360° в металлической оправе, причем термометр -опускают :на шесть-восемь рядков от подтопка. Процесс окура считают законченным, когда температура у пода печи достигнет 150°.

Окончание окура можно определить также -по металлическому стержню диаметром 10—20 мм, который опускают через топливную трубку до пода печи. Спустя 2—3 мин. стержень вынимают. Если он окажется сухим, без налета влаги, то процесс окура сырца можно заканчивать, если же стержень мокрый — окур следует продолжить.

После того, как кирпич прогрелся до температуры 300°, повышают температуру и форсируют горение в тапках, для чего подключают дутьевой вентилятор.

Если при розжиге печи в топку проникает холодный воздух и температура в ней резко меняется, кирпич в первых рядах садки может растрескаться, поэтому забрасывать уголь в топку надо быстро, а топки не следует держать подолгу открытыми. После того, как в первых рядах от топки кирпич накалится до темно-красного свечения, надо немедленно засыпать топливо через топливные отверстия. Все последующие операции в траншейной печи аналогичны обжигу в кольцевых печах.

Обжиг кирпича в траншейной печи, предложенный мастером т. Агафоновым, впервые нашел применение в 1953 г., а уже в 1954 г. его стали применять десятки кирпичных заводов колхозов, совхозов и промкооперации. Это объясняется простотой и дешевизной траншейных печей, а также их многочисленными преимуществами перед напольными печами. Из этих преимуществ важны: большая вместимость траншейной печи; возможность начала обжига, не ожидая загрузки всей печи; лучшее использование тепла остывающего кирпича и дымовых газов, а следовательно, и меньший расход топлива; возможность использования различных видов дешевого местного топлива.

Опыт ряда предприятий показал, что в траншейных печах можно обжигать кирпич передовыми методами, применяемыми на кольцевых печах, в частности можно использовать элементы скоростного обжига по методу П. А. Дуванова. Эти методы позволяют обжечь в одной траншейной печи свыше 500 тыс. кирпичей за сезон.

Следует, однако, иметь в виду, что траншейная печь по существу является временной и если отсутствует обмуровка стен, она пригодна к эксплуатации лишь в течение одного сезона.