Основными стыками каркаса главного корпуса являются стык колонны с фундаментом, стык элементов колонн, стык ригеля с колонной, а также стык продольной распорки с колонной. Стыки каркасов должны обеспечивать целостность и монолитность конструкций, а также возможность продолжения монтажа до замоноличивания и приобретения бетоном стыка заданной прочности. Конструкции стыков должны соответствовать технологии заводского изготовления элементов в формах, обеспечивающих высокую точность выполнения изделий и расположения выпусков арматуры.

Основным видом соединения арматуры является ванная или многослойная сварка.

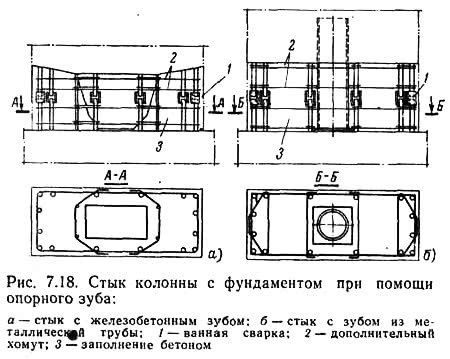

Зуб колонны может выполняться железобетонным или из заполненной бетоном металлической трубы. При металлической трубе могут произойти расслоение бетона и образование трещины в случае эксцентричной установки колонны при монтаже. Поэтому нижнюю зону колонны в пределах заделки трубы дополнительно армируют сварными сетками по всей площади сечения. Предпочтение следует отдать получившему повсеместное распространение железобетонному зубу.

Стыки элементов колонны подразделяются на укрупнительные и монтажные. Укрупнительные стыки выполняются при укрупнении заводских элементов. Монтажные стыки осуществляются непосредственно при монтаже.

В настоящее время укрупнительные стыки на строительных площадках, как правило, не выполняются. Обычно заводские элементы колонн сопрягаются на монтаже непосредственно. Это оправдано при применении приторцованных на заводе колонн.

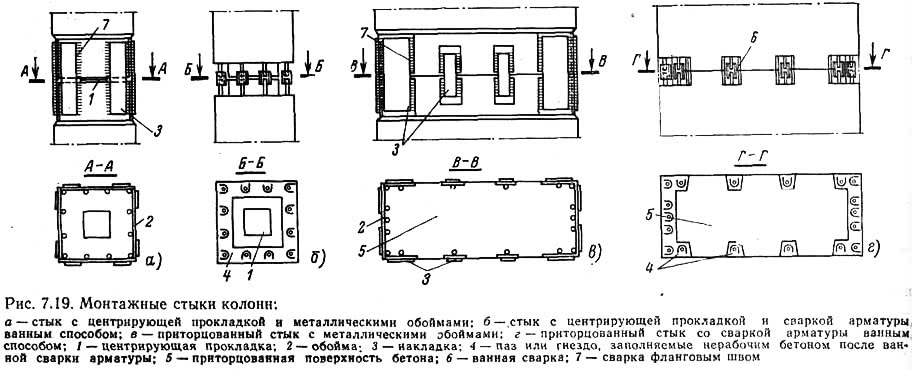

Монтажные стыки элементов колонн выполняются «сухими», т. е. без заливки бетоном. При малых сечениях колонн (до 600X600 мм) сопряжения могут осуществляться с помощью центрирующих прокладок, через которые передается нормальная (сжимающая) сила, тогда как момент передается через арматуру. Так как вся сжимающая сила передается через центрирующую прокладку на небольшую площадку, следует предусматривать дополнительное армирование бетона сетками.

Наиболее характерными для главного корпуса являются стыки колонн сечением до 2000X600 мм и более, воспринимающих нагрузки до 2000—2500 тс, с приторцованными бетонными поверхностями сопрягаемых элементов. Приторцовка в зависимости от производственных условий изготовления колонн может выполняться тремя способами.

1 способ. Изготовление колонны на заводе-изготовителе производится в одной форме (опалубке) на всю длину. В местах монтажных стыков устанавливаются прокладные фрезерованные листы. После бетонирования и выемки из формы элементов колонны образуются приторцованные торцы сопрягаемых элементов. При этом способе изготовления элементы колонн должны выпускаться с индивидуальной маркировкой, обозначающей. какие элементы взаимно приторцованы.

II способ. При невозможности изготовления на всю длину (вследствие малых производственных площадей, размеров пропарочной камеры и т. д.) колонны могут изготовляться отдельными элементами, причем в местах монтажных стыков концы элементов колонн на участке в 300 мм не бетонируются.

После изготовления выкладываются на всю длину колонны (или по два смежных элемента) отдельные элементы колонн и проверяется правильность их взаимного положения и прямолинейность. После выверки в местах монтажных стыков прокладываются фрезерованные листы и добетоннруются концы колонн. Добетонирование концов элементов должно выполняться на заводе-изготовителе и только в виде исключения может быть допущено на укрупнительной площадке строительства. При этом методе также требуется индивидуальная маркировка.

III способ. Наиболее прогрессивный способ обеспечивает изготовление на заводе-изготовителе обезличенных приторцованных элементов колонн. Изготовление колонн производится поточно-агрегатным способом в специальных опалубочных формах, обеспечивающих изготовление приторцованных поверхностей колонн с точностью до 0,2 мм. Возможное несовпадение в приторцованном стыке не превышает 0,5 мм. Изготовление обезличенных колонн упрощает комплектацию строительства изделиями, позволяет заводу-изготовителю работать на склад, допускает заказ элементов колонн только первого яруса для завершения нулевого цикла.

При приторцованных стыках сварка арматуры колонн в монтажных стыках может выполняться двумя способами. По первому способу на монтаже к обоймам навариваются листовые накладки (рис. 7.19, в). По второму способу при изготовлении колонны выполняются пазы или гнезда, в которые выпускаются концы арматуры. При монтаже арматура сваривается ванным способом (рис. 7.19, г).

Стык с ванной сваркой восстанавливает естественное сечение железобетонной колонны. Передача усилий в арматуре происходит без эксцентриситета. При обоймах с накладками из-за эксцентриситета возможно возникновение моментов.

Стык с ванной сваркой прост в изготовлении и не вызывает дополнительного расхода стали, в то время как устройство обойм с накладками требует расхода стали, а также выполнения значительного объема сварных швов.

Стык с ванной сваркой долговечен и огнестоек. Стык с накладками менее долговечен, требует систематической окраски.

Трудозатраты и стоимость изготовления стыка с ванной сваркой значительно ниже трудозатрат и стоимости стыка с накладками.

Таким образом, конструкцию стыка колонны с ванной сваркой арматуры следует считать более рациональной и полностью себя оправдавшей. В настоящее время при сборных железобетонных каркасах главных корпусов всех электростанций применяется только такой тип стыка.

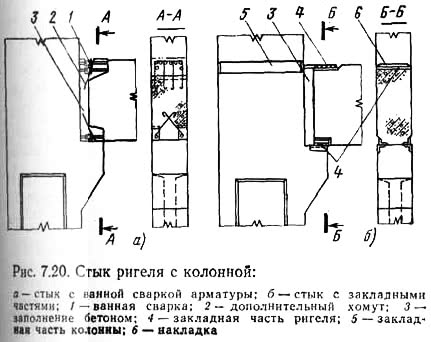

После сварки выпусков устанавливаются дополнительные хомуты и зазор между торцом ригеля и колонной шириной 150—200 мм заполняется бетоном, марка которого соответствует марке бетона ригеля. Тщательность выполнения обусловлена тем, что сжимающее усилие в нижней зоне ригеля передается через заливку.

Хотя стык рассмотренной конструкции является «мокрым», он не требует немедленного бетонирования, так как восприятие монтажных нагрузок от каркаса обеспечивается после сварки арматуры.

Конструкция стыка ригеля с колонной без ванной сварки предусматривает наличие у торца ригеля закладных деталей, к которым приварена арматура ригеля (рис. 7.20,6). В месте верхней арматуры ригеля в колонне предусматривается металлическая обойма, к которой с помощью накладки приваривается закладная часть ригеля. Нижняя закладная часть ригеля приваривается к закладной части на консоли колонны. Такой стык допустим только при небольших усилиях в узлах рамы. Конструкция стыков требует большего расхода стали, трудоемка в изготовлении и обладает недостатками стыков элементов колонн с накладками. Поэтому применение таких стыков в главном корпусе ТЭС нерационально. Стык ригеля с колонной с пропуском ригеля через колонну (см. рис. 7.10) позволяет отказаться от консолей, упростить каркас и выполнить ригель предварительно напряженным.

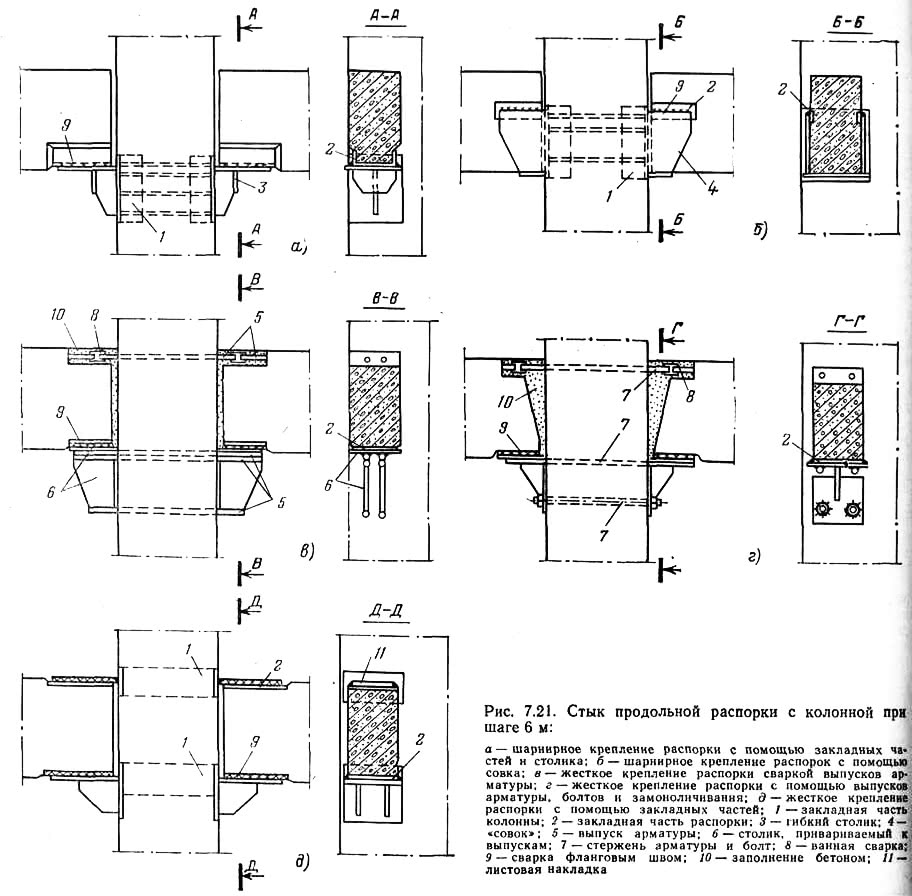

Другим применявшимся ранее типом шарнирного сопряжения распорки с колонной является устройство совка, в который вставляется железобетонная распорка, привариваемая своими закладными частями к боковым щекам (рис. 7.21, 6). Прн перекосе совков заводка в них распорок затруднена и требует подрубки железобетонных распорок по месту. Поэтому это решение нельзя признать удачным.

Для сокращения числа закладных деталей в колоннах, а также ликвидации связей разработана конструкция жесткого крепления распорки к колонне с помощью сварки выпусков арматуры (рис. 7.21, в). В этом стыке распорку приваривают к опорному столику, приваренному в свою очередь к выпускам арматуры. Такой столик не обладает достаточной жесткостью и поэтому может быть применен только при небольших нагрузках.

Дальнейшей модернизацией этого стыка явились улучшение конструкции столика и его крепление к колонне при помощи болтов (рис. 7.21, г). В этом узле выполнены скосы в торцах распорки, улучшающие условия заполнения бетоном. На некоторых электростанциях (Конаковская ГРЭС и др.) применен видоизмененный стык такой конструкции. Вместо выпусков арматуры, предусматриваемой при изготовлении, выполнены отверстия, в которые при монтаже вставлялись арматурные стержни, покрыты антикоррозионной обмазкой. Такое решение, упрощающее изготовление колонн, нельзя признать удачным, так как люфт в отверстиях не может обеспечить плотную посадку арматурных стержней и надежную передачу поперечных сил без деформации узла.

Следует отметить, что в узле, приведенном на рис. 7.21, з, заливка бетоном требуется только для восприятия поперечных сил. Поэтому при отсутствии технологических нагрузок можно допустить монтаж всего главного корпуса, а также работу монтажных кранов до заливки этих узлов бетоном.

Жесткое соединение распорки с колонной без заливки бетоном может быть выполнено сваркой закладных частей в колонне и распорке листовыми накладками (рис. 7.21, д). Такое решение узла требует дополнительного расхода стали, а также усложняет изготовление распорок и колонн из-за наличия в них закладных частей.

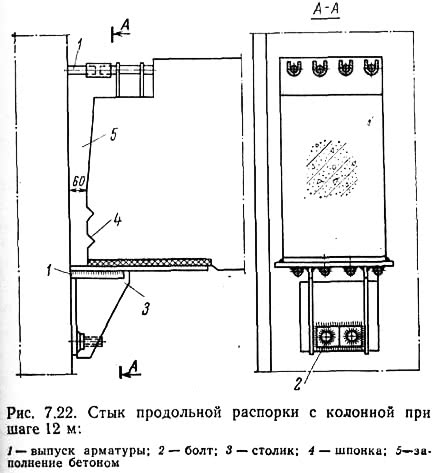

В отличие от сопряжений колонны с фундаментом в ригеля с колонной в рассмотренных конструкциях креплений продольных распорок к колоннам на поверхности узла остаются металлические детали, которые снижают огнестойкость конструкции и требуют систематического окрашивания. Перечисленные конструкции крепления распорок с колоннами обладают известными недостатками. Удачной следует считать конструкцию с выпусками арматуры и замоноличиванием (рис. 7.21, г и 7.22).