§ 34. Механизация процессов производства

Путем постепенного совершенствования технологического процесса и организации механизация

труда создаются предпосылки для механизации и автоматизации производственных процессов, что резко повышает производительность труда, качество выпускаемой продукции и безопасность работ.

Механизация и автоматизация должны охватывать не только технологические, но и транспортные операции. Наиболее прогрессивное решение организации производства — комплексная механизация с организацией поточного производства и применением полуавтоматических или автоматических линий.

На многих деревообрабатывающих производствах за последнее время стали широко применять полуавтоматические линии для раскроя пиломатериалов, обработки брусковых деталей, окон и дверей, а также линии по отделке.

Поточная линия представляет собой ряд станков, установленных в порядке очередности выполняемых операций и не связанных между собой транспортными средствами.

В полуавтоматической линии (в отличие от поточной линии) станки связаны между собой транспортными средствами; кроме этого, полуавтоматические линии могут иметь автоматические и укладывающие механизмы.

В автоматической линии все станки связаны между собой транспортными средствами; управление их осуществляется единой автоматической системой.

Различают постоянно-поточные и переменно-поточные линии.

В линиях используется, как правило, серийно выпускаемое оборудование, а также агрегатные силовые головки.

Агрегатные силовые головки, закрепленные на специальных станинах, предназначаются для выполнения различных технологических операций по фрезерованию, сверлению, шлифованию древесины и др.

При механизации процессов изготовления столярных изделий повышаются требования к качеству, в связи, с этим необходимо широко внедрять ГОСТ 6449—53 на «Допуски и посадки в деревообработке», регламентирующий точность обработки и сборки деталей, узлов и изделий из древесины, фанеры и др. и определяющий необходимую прочность или плотность и взаимную подвижность сопрягаемых частей изделия.

Различают номинальный и действительный размеры деталей. Номинальным является размер детали, проставленный на чертеже; действительным является размер, полученный после обработки заготовки путем непосредственного измерения.

Заготовку нужно обрабатывать таким образом, чтобы действительный размер приближался к номинальному. Величины допускаемых отклонений действительных от номинальных размеров называются предельными. Предельными являются размеры, между которыми может колебаться действительный размер, причем один из них бывает наибольшим, а другой — наименьшим. При номинальной толщине бруска окна в 43 мм и предельном отклонении 0,4 мм наибольший предельный размер составит 43+0,4 = 43,4 мм, а наименьший 43—0,4 = 42,6 мм.

Под допуском понимают разность между наибольшим и наименьшим предельными размерами. При сборке двух деталей (шиповое; соединение) различают две поверхности:; охватывающую (гнездо) и охватываемую (шип).

Размеры соединяемых частей (шипового соединения и др.) называются сопрягаемы-? ми; в данном случае это будут размеры шипа, гнезда или проушин. Несопрягаемые размеры деталей называют свободными.

Собранные детали могут соединяться неподвижно (полотно двери, стул) или подвижно (ящики в столах и др.). В подвижном соединении детали или узлы могут перемещаться относительно друг друга. При соединении; деталей между ними может образоваться «зазор», или «натяг». Так, если в шиповом соединении размеры гнезда больше размеров шипа, то между ними образуется зазор; если же размеры Шипа несколько больше размеров гнезда, то между ними создается натяг, и соединение получается плотным.

Для получения в соединении необходимого зазора или натяга устанавливают величины размеров деталей, которые после обработки должны находиться в пределах допускаемых отклонений. Величины зазора или натяга в соединении определяют степень «посадки». ГОСТом установлена система посадок и допусков; по величине допусков система делится на несколько классов, а по величине зазоров и натягов — на ряд посадок.

В зависимости от величины допусков, зазора и натяга при одной и той же посадке, при одинаковых номинальных размерах деталей посадки бывают разной степени точности, различающиеся на три класса. К первому классу точности относятся соединения, которые требуют высокой точности; по второму классу точности изготовляют детали столярностроительных изделий, мебель и др.; по третьему классу точности обрабатывают тару и другие детали, не требующие большой точности.

Таблица 23

Таблица 24

|

Номинальные |

Отклонения основного размера, мм, дА |

Отклонения присоедини- |

||||

|

тугая дТ |

напряженная дН |

|||||

|

нижние |

верхние |

верхние |

нижние |

верхние |

нижние |

|

|

От 1 до 10 |

0 |

+0,25 |

+0,35 |

+0,10 |

+0,25 |

0 |

|

Более 10 до 18 |

0 |

+0,30 |

+0,40 |

+0,10 |

+0,30 |

0 |

|

» 18» 30 |

0 |

+0,35 |

+0,'45 |

+0,10 |

+0,35 |

0 |

|

» 30 » 50 |

0 |

+0,40 |

+0,55 |

+0,15 |

+0,40 |

0 |

|

» 50» 80 |

0 |

+0,45 |

+0,60 |

+0,15 |

+0,45 |

0 |

|

» 80» 120 |

0 |

+0,50 |

+0,65 |

+0,15 |

+0,50 |

0 |

|

» 120» 260 |

0 |

+0,60 |

— |

— |

— |

— |

|

» 260» 500 |

0 |

+0,70 |

— |

— |

— |

— |

|

» 500» 800 |

0 |

+0,85 |

1~г |

— |

— |

— |

|

» 800 » 1250 |

0 |

+ 1,00 |

— |

— |

— |

— |

|

» 1250 » 2000 |

0 |

+ 1,20 |

— |

— |

— |

— |

|

» 2000 » 3150 |

0 |

+ 1,40 |

— |

— |

— |

— |

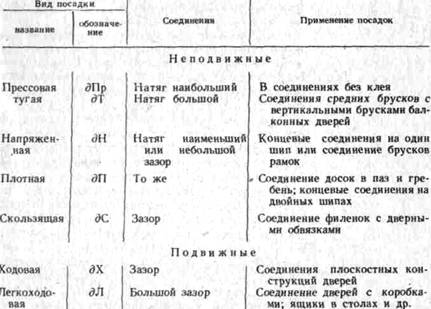

Различают следующие виды посадок: для неподвижных соединений — прессовая, тугая, напряженная, скользящая; для подвижных соединений — ходовая и легкоходовая. При прессовой посадке наименьший натяг равен нулю. При тугой, напряженной и плотной посадках могут образоваться зазоры или натяги. При скользящей посадке наименьшего зазора обычно не бывает. Ходовая и скользящая посадки имеют зазор, обеспечивающий возможность относительного перемещения.

Характеристики, обозначения и область применения посадок приведены в табл. 23.

Таблица 25 Предельные отклонения свободных размеров

|

Номинальные размеры в мм |

Предельные отклонения в мм (+.) |

|||

|

1-й ряд |

2-й ряд |

3-й ряд |

4-й ряд |

|

|

От 1 до 10 Более 10 (до 18) » 18 (30) » 30 (50) » 50 (80) » 80 (120) » 120 (260) » 260 (500) » 500 (800) » 800 (1250) » 1250 (2000) » 2000 (3150) |

0,13 0,15 0,18 0,2 0,23 0,25 0,3 0,35 0,45 0,5 0,6 0,7 |

0,25 0,3 0,35 0,4 0,45 0,5 0,6 0,7 0,85 1 1,2 1,4 |

0,5 0,6 0,7 0,8 0,9 1 1,2 1,4 1,7 2 2,4 2,8 |

1 1 1,5 1,5 2 2 2,5 3 3,5 4 5 6 |

Посадки могут быть трех классов точности, причем каждому классу присваивают буквенные обозначения. Так, цифры 1, 2, 3 в индексе соответствуют классу точности — например, тугая посадка первого класса обозначается d, а плотная посадка третьего класса — 9Пз. Допуск на отверстие обозначается дА с соответствующим индексом класса точности обработки. В соответствии с ГОСТ 6449—53 даны предельные отклонения для сопрягаемых размеров от 1 до 3150 мм, приведенных в табл. 24.

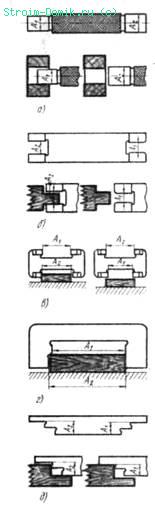

Рис. 155. Проверка размеров деталей предельными калибрами: а — калибром-пробкой. б, в, г — калибром-скобой, д — уступомером, А — наименьший размер, А2 — наибольший размер

Разберем, как пользоваться табл. 24. Например, требуется определить предельные отклонения для дверного блока с номинальными размерами двери высотой 2000 мм и шириной 900 мм. По таблице находим предельные отклонения для основного размера, не зависящие от вида посадки; размер 2000 мм находится в последнем интервале 2000— 3150; причем предельные отклонения дА равны: нижние — 0, верхние ±1,40, а для размера 900 — нижнее отклонение равно 0, а верхнее ± 1. Следовательно, высота проема не должна быть меньше 2000 мм и больше 2000 + 1,4 = 2001,4 мм, а ширина 900 и 900 + 1,0 = 901 мм. Предельные отклонения свободных размеров приведены в табл. 25.

Точность изготовления соединений измеряют предельными калибрами, внутренние размеры проушин, гнезд и пазов проверяют калибрами-пробками (рис. 155, о), наружные — скобами (рис. 155, б, в, г); уступ-гребень (высоту его), ширину четверти, глубину паза — уступомерами (рис. 155, д).

Каждым предельным калибром можно измерить (проверить) два размера — наибольший и наименьший, причем один из размеров проходной, а другой — непроходной. При измерении калибром-пробкой проушины непроходным будет наибольший размер, проходным — наименьший. Наоборот, у калибра-скобы для измерения наружных размеров проходным будет наибольший размер, а непроходным — наименьший. Различают односторонние и двусторонние калибры.