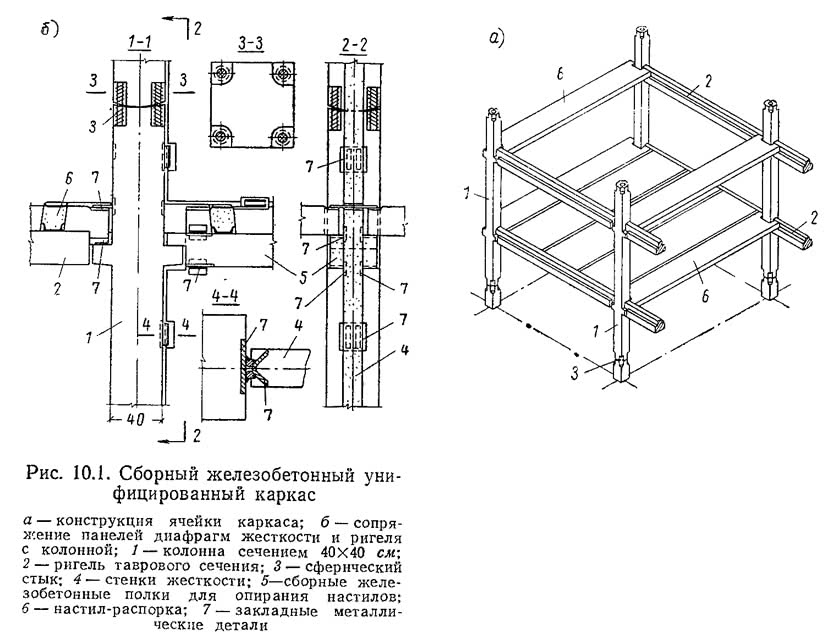

В московском многоэтажном строительстве применяется сборный железобетонный унифицированный каркас, который стал основным решением, а также металлический каркас, который находит применение для гражданских и промышленных зданий с нетиповыми высотами этажей и пролетами, с повышенными нагрузками на перекрытия.

1. Сборный железобетонный унифицированный каркас

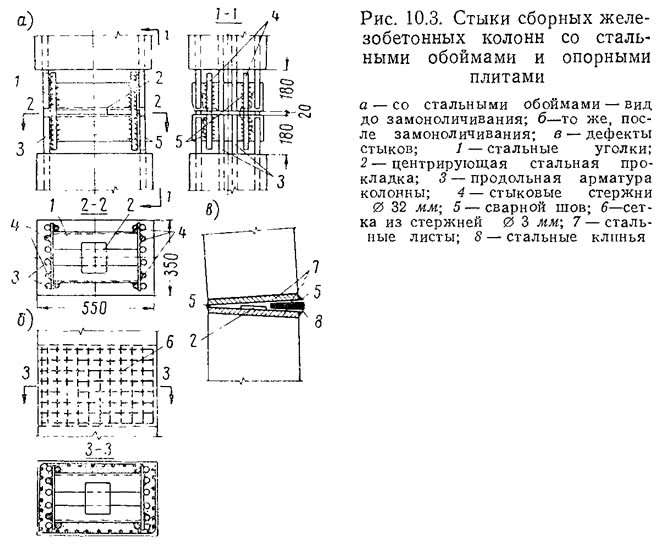

В стыках первого типа концы элементов колонн снабжаются стальными обоймами, приваренными к продольной стержневой арматуре (рис. 10.3, а). На монтаже колонна устанавливается на центрирующей металлической прокладке и стальные обоймы смежных элементов соединяются приваркой арматурных накладок. Шов между торцами колонн зачеканивается раствором, а вокруг стальных обойм на высоту стыка бетонируется защитный слой.

Традиционные стыки колонн со стальными обоймами необходимо обетонировать по арматурной сетке для защиты их от коррозии (рис. 10.3, б), а в зимнее время года требуется дополнительная тепловая обработка стыков, например, электропрогревом. Зачеканка шва между торцами элементов осложнена из-за наличия продольных накладок и трудно контролируема. На практике швы часто остаются незаполненными бетоном или частично заполненными. В этих условиях отсутствует четкая передача усилий и создается неопределенность в работе соединения. Усилия передаются в основном через центрирующую прокладку и через накладки, приваренные к стальным обоймам элементов колонн. При этом часто вследствие неточного совпадения граней обойм для обеспечения примыкания к ним накладок их предварительно изгибают.

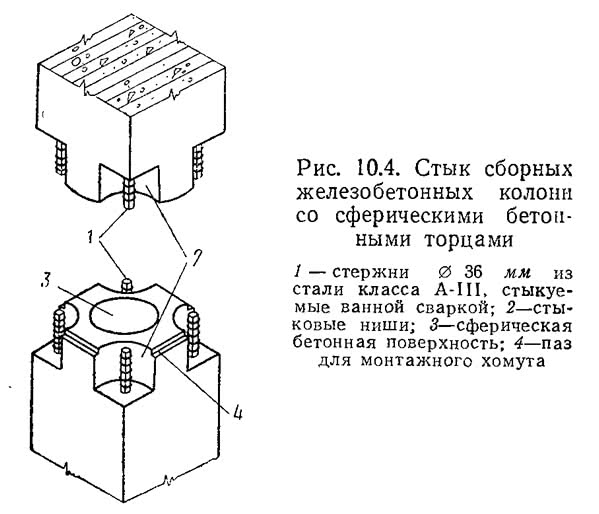

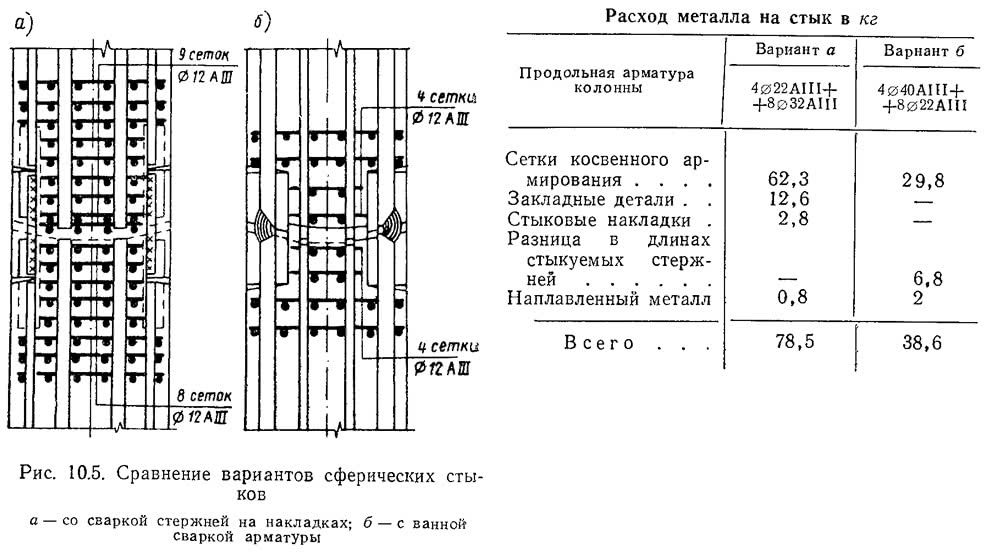

В стыке второго типа осуществляется принцип непосредственной передачи усилий с бетона на бетон. Для унифицированного каркаса была принята конструкция стыка с передачей усилий через сферические торцовые поверхности колонн. Стыки арматуры выполняются с помощью ванной сварки (рис. 10.4).

Эффективность выполнения ванной сварки, в том числе и сварки стержней крупных диаметров, значительно повысилась в связи с созданием полуавтоматов, которые позволяют надежно и с минимальной трудоемкостью выполнять ванную сварку стержней.

Опыт изготовления и монтажа колонн со сферическими стыками показал необходимость особо тщательного подхода к геометрическим размерам и точности сферических поверхностей, так как перекос сферы приводит к резкому смещению центра передачи усилий в стыке и появлению значительных эксцентрицитетов в колонне. Для необходимой центрировки усилий в этих стыках после многочисленных исследований принята форма стыка, в котором радиусы сфер создают наилучшие условия для передачи усилий. При этом радиусы кривизны сфер стыкуемых колонн принимаются разными (см. рис. 10.4). Оставшаяся в средней части торца колонны сферическая вогнутая поверхность диаметром 250 мм играет роль центрирующей прокладки. Следует подчеркнуть особые качества стыка сферического типа, выявившиеся в процессе исследований, — самоцентрирование усилия за счет некоторого смятия бетонных поверхностей при случайных эксцентрицитетах, т. е. своего рода приспособляемость стыка к внецентренной нагрузке в процессе его работы при постепенном росте нагрузок.

Для уменьшения свободной длины сварных выпусков продольной арматуры колонн предусмотрен хомут диаметром 12 мм, охватывающий соединяемые рабочие стержни.

Таким образом, доработка конструкции сферического стыка — выбор оптимальной формы поверхностей, переход на ванную сварку стержней при одновременном повышении точности изготовления колонн — позволила получить конструкцию, которая обладает высокой прочностью при наименьшем среди других типов стыков расходе стали. Так, расход стали на колонну со сферическим стыком на 50% ниже, чем на колонну со стальными оголовками.

Высокую прочность стыка подтвердили выполненные МНИИТЭП и, НИИЖБ многочисленные испытания (более 70 образцов), при которых разрушение образцов происходило не по стыку, а по стволу колонн. Исследования позволили также выявить фактическую несущую способность, деформативность и трещиностойкость бетонных сферических стыков колонн в зависимости от условий их выполнения, роль бетона за-моноличивания стыковых ниш, монтажного хомута и инъекции зазора между сферами.

Испытания проводились на длинных, образцах колонн по 3 м со стыком, что в наибольшей мере отвечает натурным, условиям. В момент испытания опытных образцов замерялись деформации бетона в зоне стыка и на околостыковых участках колонн, отмечалось появление первых трещин и последующее их раскрытие, т. е. была выявлена общая картина, напряженного состояния и работы, стыка. По показаниям датчиков замерялись относительные деформации бетона, а по ним были определены действительные эксцентрицитеты в нескольких характерных сечениях элементов колонн, со стыком. Полученные опытные разрушающие нагрузки сопоставлялись с теоретическими, подсчитанными по формулам СНиП, с учетом действительных эксцентрицитетов, при наличии внецентренного и косого внецентренного сжатия, т. е. при эксцентрицитетах в двух направлениях. Опыты подтвердили, что бетон замоноличивания в стыке включается в работу почти одновременно с основным бетоном колонн, причем тем эффективнее, чем выше его прочность, т. е. площадь замоноличенных участков следует учитывать в расчете.

Дополнительная установка монтажного хомута диаметром 12 мм на арматурных стержнях в зоне стыка значительно улучшает его работу, предохраняя стержни от преждевременной потери устойчивости и приближая их работу к работе арматуры в монолитном сечении колонны.

Вычисленные (для возможности сравнения несущей способности опытных образцов, испытанных при различных фактических эксцентрицитетах) условно приведенные к центральному сжатию разрушающие нагрузки превосходят расчетную (при центральном сжатии) в разрушавшихся по стыку образцах в 1,78—2,54 раза и в образцах, разрушавшихся по стволу, в 1,7—1,87 раза.

Абсолютная величина деформации стыка при нормативной нагрузке существенно зависит от способа его выполнения: при отсутствии бетона замоноличивания она составляет около 1 мм, при замоноличивании стыковых ниш бетоном прочностью 300 кГ/см2 — 0,25 мм, а при инъекции в стык цементного раствора (в замоноличенных стыках) — всего около 0,15 мм. Замеренная (на базе 300 мм) абсолютная деформация ствола колонны при нормативной нагрузке составляла около 0,25 мм.

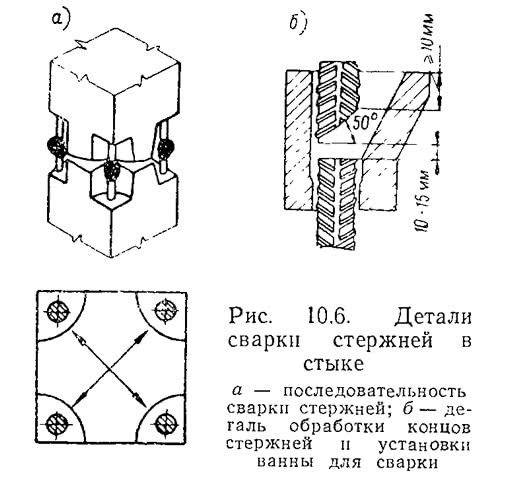

Особенностью стыков колонн, выполняемых с ванной сваркой выпусков арматуры больших диаметров 36 и 40 мм, является возникновение напряжений сжатия в бетоне и растяжения в арматуре. Растягивающие напряжения в арматуре могут достигать предела текучести и даже приводить к разрыву стержней. Во избежание этого отработана специальная технология сварки, которая предусматривает определенную последовательность и режим, в частности сварку стержней рекомендуется выполнять по диагонали последовательно по одному стержню (рис. 10.6, а) либо попарно.

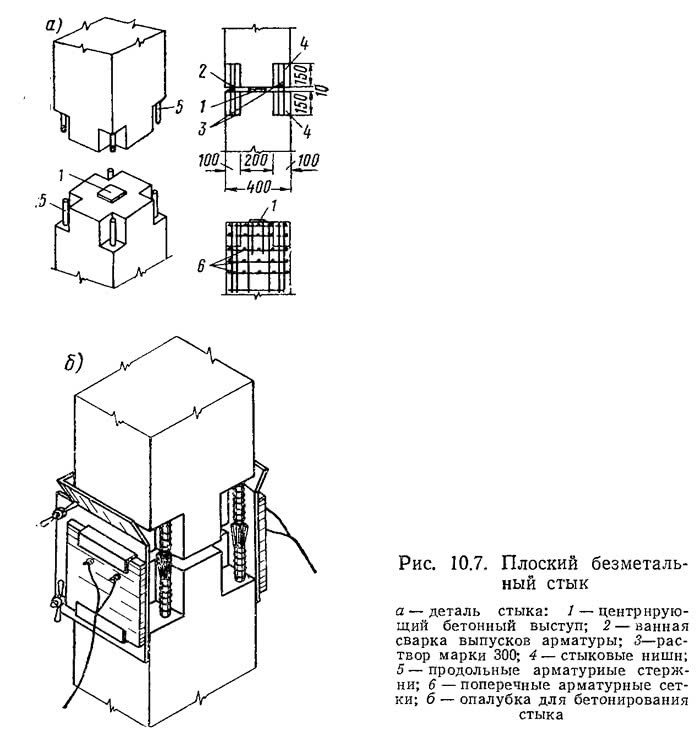

Исследованиями, проведенными ЦНИПС в 1930—1935 гг., было выявлено, что бетонные элементы, армированные сетками, при центральном сжатии могут выдерживать на смятие весьма большие напряжения (до 3000 кГ/см2), превышающие призменную прочность бетона более чем в 10 раз. При этом усилия, которые передает прокладка, распределяются равномерно по всему сечению бетона. Эти свойства и были использованы при конструировании замоноличенных стыков с подрезками и ванной сваркой продольной арматуры (см. рис. 10.7, а). На основе экспериментальных исследований для освоения промышленностью рекомендовано следующее конструктивное решение стыка: концы элементов колонн усиливаются армированием поперечными сварными сетками и заканчиваются плоскими торцами с центрирующей бетонной площадкой, выступающей на 20—25 мм, снабженной сеткой. Размеры подрезки бетона назначаются из условия выполнения сварки выпусков арматуры. После установки колонн и выверки выпуски арматуры соединяются полуавтоматической электрошлаковой ванной сваркой в съемных медных формах. Узкий шов между торцами элементов колонн и подрезки, в которых расположены выпуски арматуры, замоноличиваются либо бетоном с зачеканкой его в щель и заполнением подрезки с применением вибраторов, либо раствором под давлением.

В 1966—1967 гг. в НИИЖБ были проведены испытания колонн с плоскими стыками рассмотренного типа. Опытные образцы стыков колонн замоноли-чивались бетоном с уплотнением его внутренней и наружной вибрацией (см. рис. 10.7, б). В этом случае форма изготовлялась в виде раструба для подачи бетона и укладки его вибраторами. В других образцах замоиоличивание выполнялось цементно-песчаным раствором с подачей его ручным насосом под давлением. При этом раствор одновременно заполнял как шов между торцами элементов колонн, так и зоны подрезки в стыке. Таким образом, образцы обеих серий отвечали двум возможным технологиям выполнения стыков в натуре.

Разрушение стыков характеризуется одновременным раздроблением бетона по контуру сеток косвенного армирования (защитного слоя) бетона замоноличивания и потерей устойчивости продольной арматуры. Исследования показали достаточно высокую прочность, трещиностойкость и жесткость замоноличенных стыков колонн с плоскими торцами, в которых передача усилий близка к работе монолитной колонны. При этом опытные разрушающие нагрузки были выше теоретических. Для расчета концевых участков колонн за счет замоноличивания возможно снижение расчетного коэффициента до 1 или 1,25 против k=1,5, регламентированного СНиП для сборных железобетонных колонн с «сухим» стыком.

Интересные новые данные получены по влиянию сварки арматурных стержней на напряженное состояние бетона в торцовых зонах колонн. Испытания НИИЖБ показали, в частности, что наличие центрирующей прокладки благоприятно сказывается на снижении реактивных начальных напряжений в бетоне за счет обмятия бетонного торца колонны.

На основании полученных средних остаточных деформаций ?о=1/200=0,0045—45·10—5 сваренных стержней в зоне стыка можно составить приближенное представление о возможных величинах остаточных сварочных напряжений в бетоне элементов колонн с центрирующей прокладкой. Средние значения остаточных сварочных напряжений (реактивных) могут достигать величины ?о=450·10—6Х2,1·106 кГ/см2. При этом наибольшие растягивающие напряжения в момент сварки стержней довольно велики: ?рмакс=1400·10—6Х2,2·106=2940 кГ/см2, что составляет почти 65% предела текучести. Наименьшие значения напряжений ?рмин=820·10—6X2,1·106=1720 кГ/см2, что составляет 33% предела текучести. Если предположить, что в начальный период сварки стержней центрирующая прокладка в месте сопряжения обжата не полностью, т. е. сжатая зона равна хотя бы половине площади прокладки (Fп=144:2=72 см2), то возможно подсчитать примерную величину усилий, которыми предварительно обжимается бетон в месте стыка на разных стадиях: P0=945·72=68 т, Рмин=1720·72=124 т; Рмакс=2940·72=212 т.

Серьезную инженерную задачу представляет выполнение колонн для нижних этажей, нагрузки на которые достигают 1500—2000 т. Для увеличения несущей способности колонн под большие нагрузки возможно несколько путей: развитие сечений колонн до размеров 60X60, 80Х80 см и т. д., повышение марки бетона, применение в колоннах жесткой несущей арматуры.

Анализ показывает, что с увеличением марки бетона и процентного содержания арматуры стоимость колонн растет медленнее, чем их несущая способность. Это обстоятельство подтверждает целесообразность повышения несущей способности колонн путем упрочения материала, а не увеличения их габаритных размеров.

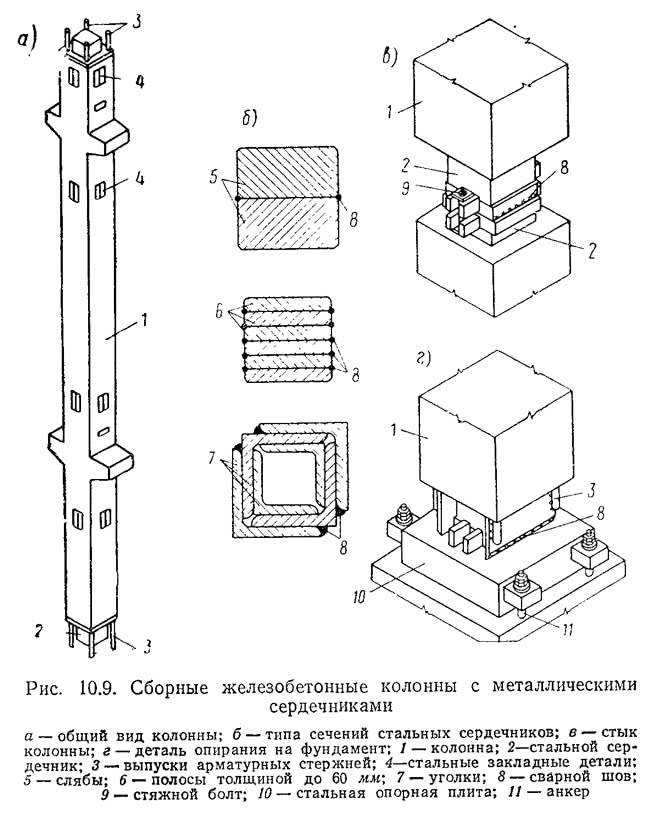

Промышленностью строительных материалов Москвы освоен выпуск сборных колонн с сердечниками, полностью комплектующихся с элементами унифицированного каркаса. Сердечники изготовляются на заводах металлоконструкций из прокатной стали. Предложены различные сечения составных сердечников (см. рис. 10.9, б): из толстой полосы сечением 230x115 мм, прокатываемой на Кузнецком металлургическом комбинате, пакет полос толщиной 32—40 мм, наборное сечение («капуста») из угловой стали. Сердечники двух первых типов по сложности изготовления примерно равноценны. В первом из них меньше сварки, но сильно затруднена правка в случае серповидности полос (достаточно часто встречающейся); во-втором проще правка, зато больше сварных соединений. Ощутимым недостатком сердечников первого типа является также неполное использование прочности металла, так как в толстой полосе предел текучести и расчетное сопротивление уменьшаются на 10—20% по сравнению с прокатом нормальных толщин. Наборное сечение из уголков достаточно просто в изготовлении, но менее компактно.

Наиболее перспективными представляются сердечники в виде полос нормальной толщины. В условиях широкого применения автоматической сварки большая протяженность сварных швов не может считаться серьезным недостатком.

Концы сердечников обрабатываются на торцефрезерных станках, что обеспечивает максимальную простоту стыкования колонн.

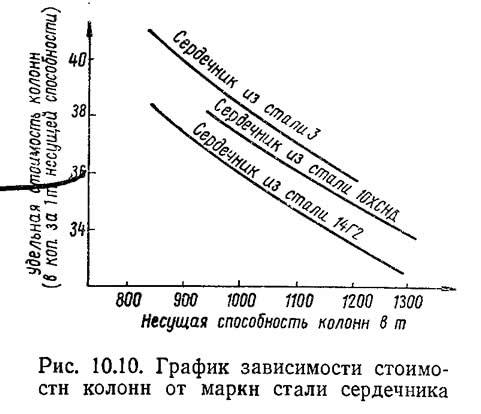

Сравнительная стоимость сборных колонн сечением 40x40 см и длиной 6 м, армированных сердечниками площадью 400 см2 из разных сталей и четырьмя продольными стержнями диаметром 36 мм из стали класса A-III, приведена в табл. 10.1. Из таблицы видно, что хотя сердечники из стали 10ХСНД на 41% дороже аналогичного сердечника из Ст.3, цена колонн «в деле» разнится всего на 21%, а удельная стоимость (отношение стоимости к несущей способности колонны) при сердечнике из стали 10ХСНД на 14% меньше, чем при сердечнике из Ст. 3 (рис. 10.10).

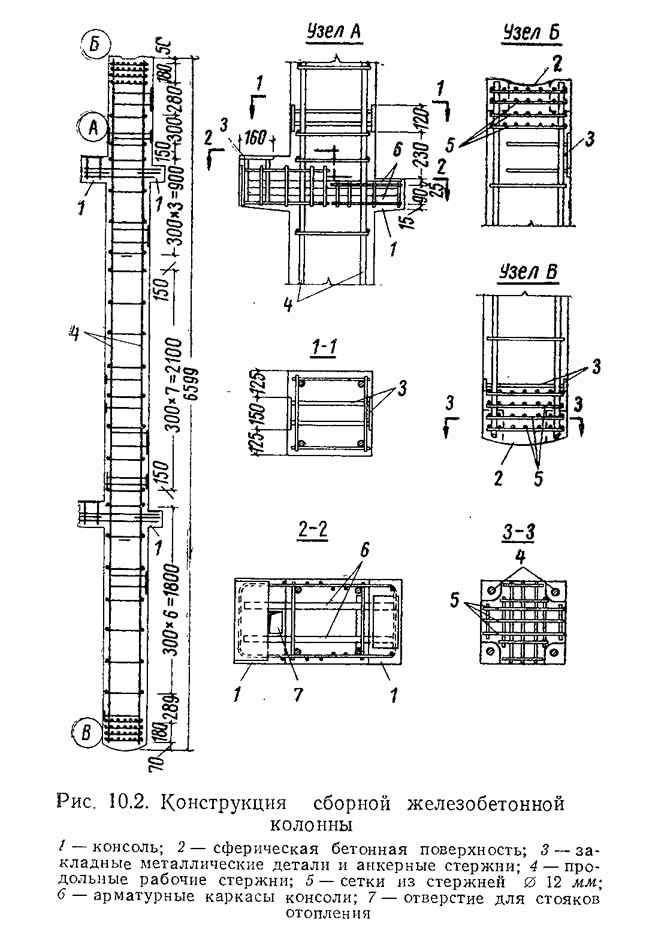

Стремление всемерно снизить высоту консоли (чтобы сохранить высоту наиболее напряженной опорной части ригеля) потребовало значительного насыщения ее арматурой (см. рис. 10.2). Однако это не привело ни к ощутимому увеличению расхода стали на каркас, ни к заметному усложнению изготовления. Испытания показали высокую несущую способность консоли: максимально допустимая ширина раскрытия трещин 0,3 мм была достигнута при нагрузке 90 Т; максимальная величина прогиба консоли к концу испытания равнялась 3—3,5 мм (1/50—1/45 вылета консоли).

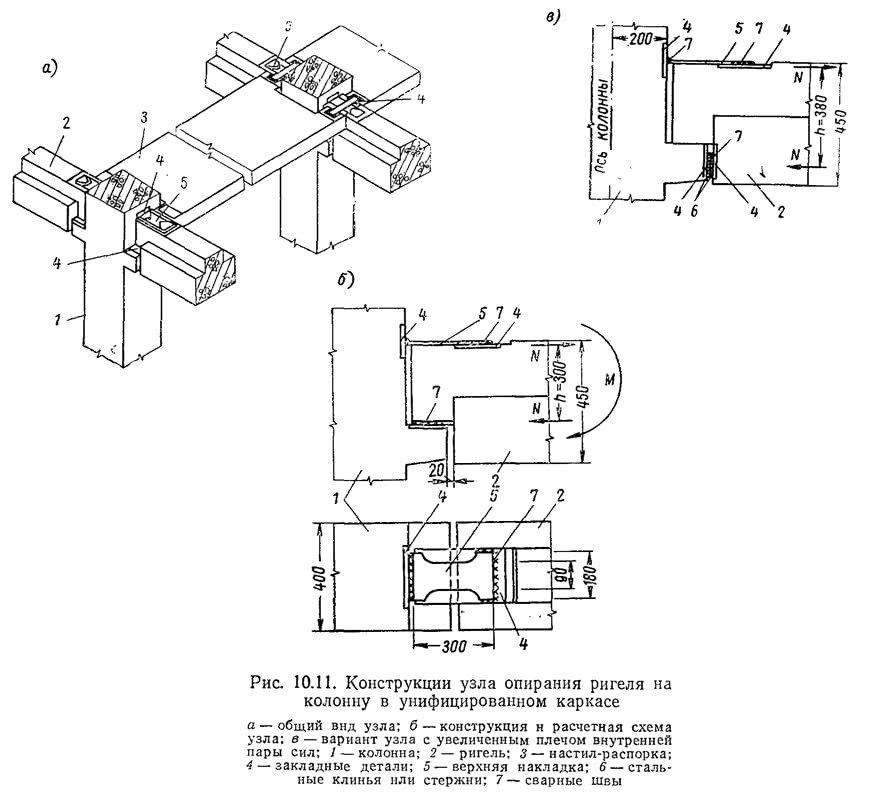

При значительной нагрузке на ригель, например 7,5 Т/пог.м, учет полного защемления ригеля в колонне приводит к значительному усложнению конструкции опорного узла, который практически сложно выполнить в сборном железобетоне. Поэтому наиболее рационально выполнение узла не с полным, а с частичным защемлением.

Связевая система каркаса исключает необходимость устройства рамных узлов в сопряжении ригелей с колоннами для обеспечения прочности и устойчивости здания в целом. Поэтому степень защемления ригеля в колонне может варьироваться в любых пределах — от шарнирного опирания до полной заделки и может быть назначена по соображениям: экономии материалов в ригеле и колонне; возможного уменьшения объема заводской и монтажной сварки; обоснованной необходимости работы системы как рамной в процессе монтажа в случае отставания на 3—4 этажа замоноличивания каркаса; лучшего конструктивного решения узла соединения ригеля с колонной.

В расчете учитывается текучесть верхней металлической накладки, наступающая после того, когда действующие в ней усилия превысят заданный расчетный момент. Это позволяет принимать частичное защемление ригеля.

Исходя из конструктивных соображений и расчета на монтажные усилия, опорный момент принят равным 5,4 Т·м (при расчете рамы по упругой стадии величина опорного момента составляет 17 Т·м). Полученное решение оказалось наиболее экономичным как по расходу металла, так и по объему сварных соединений.

Рост расхода металла при увеличении опорного момента проявляется, главным образом, в весе закладных деталей в ригелях и в колонне, в весе монтажных накладок и в усилении продольной арматуры колонны для восприятия опорного момента ригеля. Узлы с полным защемлением ригелей оказываются весьма сложными, неконструктивными и трудоемкими: объем монтажных швов в 3,5 раза больше, чем в узле с частичным защемлением.

Разработаны два основных конструктивных варианта узла (см. рис. 10.11, б и в). Увеличение плеча внутренней пары в варианте узла на рис. 10.11, в решено неудачно. Приварка стальных клиньев или стержней в зазоре между торцами ригеля и консоли колонны, вследствие необходимости подбора диаметра стержней или толщины клиньев по месту в зависимости от величины зазора делает это соединение малонадежным при массовом исполнении. Отказ от приварки стальных прокладок в варианте узла по рис. 10.11, б, хотя и уменьшает плечо, на котором воспринимается опорный момент, но дает более четкое и надежное конструктивное решение узла.

Рассмотрим более детально работу верхней накладки, от правильного конструирования которой зависит надежность всего узла. Растягивающие напряжения в верхней накладке могут выйти за предел пропорциональности. Ограничение опорного момента величиной 5,4 Т·м потребовало удлинения верхней накладки, что учитывает поворот опорного сечения ригеля. Абсолютное удлинение верхней накладки может достичь 2 мм, т. е. в ней неизбежны деформации текучести. Выход напряжений за предел пропорциональности предъявляет повышенные требования к металлу накладок, для которых следует применять спокойную или полуспокойную сталь (ВСт. 3 или ВСт. 3пс). Изготовление накладок обязательно должно вестись механическим способом, например штамповкой. (Резка накладок секатором без зачистки кромок может привести при высоких напряжениях к образованию трещин и разрыву металла.)

Предел текучести Ст.3 колеблется от 22 до 37 кГ/мм2. Установленное стандартом нижнее значение предела текучести 24 кГ/мм2, являющееся браковочным минимумом, весьма близко к его возможному наименьшему значению, и вероятность более низкого предела текучести практически ничтожна. Такой же обеспеченности соответствует верхнее значение предела текучести 35 кГ/мм2. Узел с «текучей» накладкой достаточно надежен потому, что сечение ее подобрано по нижнему значению предела текучести, а элементы, примыкающие к накладке и снимающие с нее усилие, и их соединения — по верхнему значению предела текучести.

Ригели в первом типе каркаса (унифицированном) — предварительно напряженные высотой 45 см,таврового сечения, что определяется стремлением осуществить надежное опирание плит перекрытий и одновременно обеспечить наименьшую возможную высоту выступающей вниз части ригеля. Ширина ригеля понизу принята по архитектурным соображениям равной ширине колонны (благодаря этому в интерьере ригель с колонной воспринимается как единая рама).

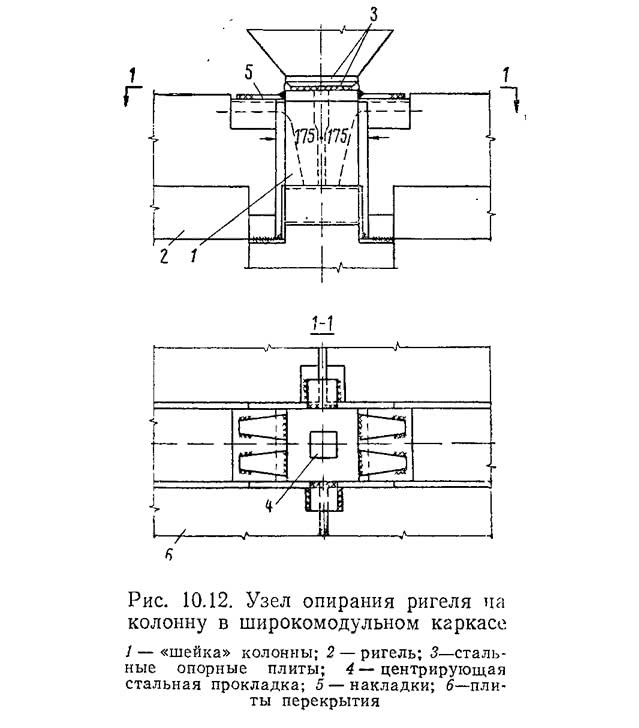

Ригель широкомодульного каркаса, нагрузки на который составляют до 22 Т/пог.м, выполняется аналогичной конструкции, но высотой 60 см.

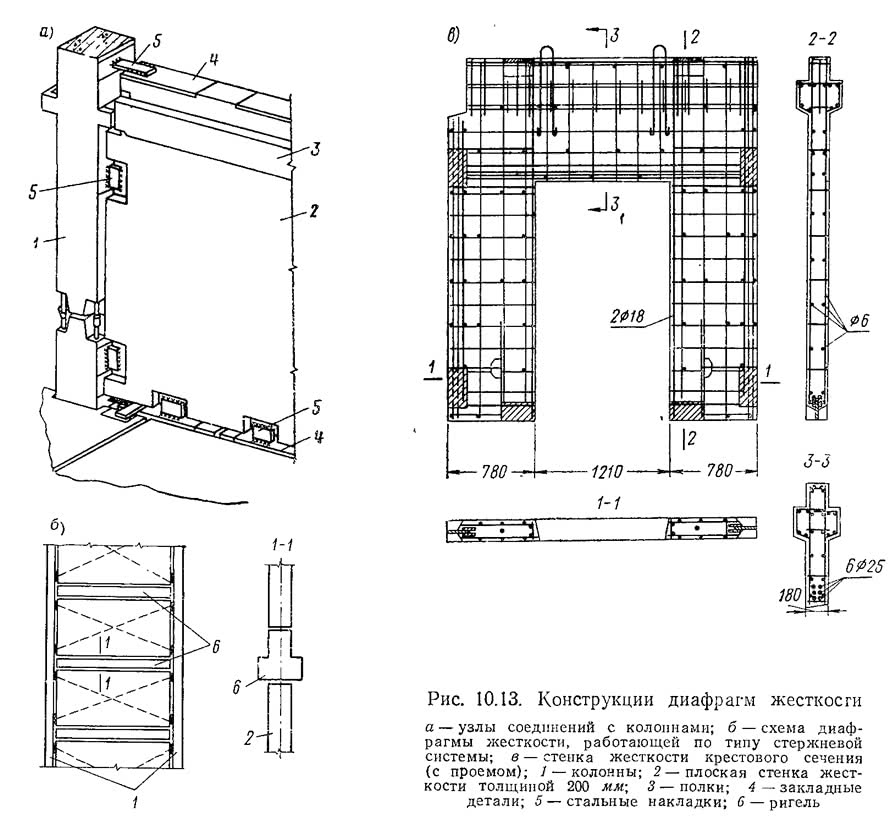

Другое направление состоит в создании конструкции диафрагм жесткости, которые в статическом отношении могут рассматриваться как стержневые решетчатые системы (рис. 10.13, б).

Вертикальные нагрузки, возникающие в связевой системе от ветровых усилий, воспринимают в этом случае только колонны. (Такая система принята, например, в 16-этажных каркасно-панельных жилых домах серии МГ-601Д.)

Для унифицированного каркаса принята первая из описанных систем. В ней наиболее эффективно используется работа конструкции на прочность, повышается жесткость связевой системы (примерно в 2 раза) и соответственно уменьшаются деформативность и перекосы.

В горизонтальных стыках стенок предусмотрены также жесткие сварные соединения, так как деформативность горизонтального шва между стенками жесткости в этом случае должна быть соизмеримой с деформативностью стыков колонн.

Для обеспечения надежной передачи усилий с перекрытий на диафрагму жесткости как от горизонтальных, так и от вертикальных нагрузок в конструкцию перекрытий введены специальные элементы — распорки, которые привариваются к колонне и передают усилия с диска перекрытий на связевую систему. Для опирания настилов перекрытий на стенки жесткости предусматриваются дополнительные балки, которые привариваются к панелям стенок жесткости и образуют, таким образом, полки. В последнее время в развитие этой конструкции запроектированы стенки жесткости крестового сечения (рис. 10.13, б), в которых перекрытия опираются на полки, а горизонтальные стыки для удобства их выполнения вынесены выше уровня перекрытий. Номенклатурой предусмотрено пять типов стенок жесткости. Стенки с проемами дополнительно армируются по периметру проемов с учетом концентрации напряжений в угловых зонах.

Применение в отдельных случаях в системе унифицированного каркаса монолитных стенок жесткости (плоских) здесь не рассматривается, так как такое решение отличается высокой трудоемкостью, неиндустриально и не отвечает особенностям сборного железобетонного каркаса.

2. Конструктивные решения стальных каркасов

Для ряда многоэтажных зданий, в которых технологические требования диктуют необходимость «нетиповых» высот этажей, а иногда и повышенных полезных нагрузок на перекрытия, оказывается экономически целесообразным применять стальные каркасы.

Высказанные при рассмотрении и анализе железобетонных каркасов соображения по выбору конструктивных схем, в частности рекомендации по связевым системам каркаса, относятся в полной мере и к стальным каркасам.

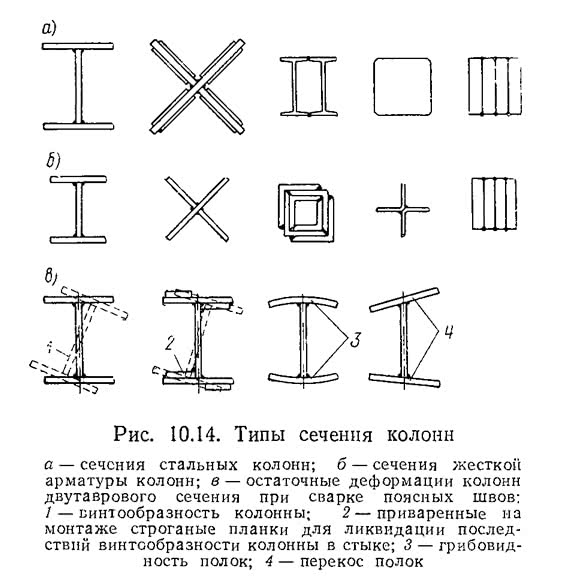

Колонны. Наиболее широкое применение получили следующие конструктивные формы колонн (рис. 10.14): двутаврового сечения с разновидностями в виде колонн, сваренных из трех листов универсальной стали, и в виде колонн, скомпонованных из двух швеллеров; колонны, крестового сечения с разновидностями в виде колонн, сваренных из листов универсальной стали, и в виде колонн, сваренных из составленных крестом прокатных уголков; колонны в виде слябов или составные из толстых полос.

Анализируя различные типы сечений колонн, можно проследить развитие конструктивных форм колонн от составных двутаврового сечения к составным крестового сечения и далее к использованию колонн наиболее компактных сечений — в виде слябов или составных из полос. В этой эволюции сечений находит отражение принцип последовательного упрощения конструктивных форм.

Из сварных колонн наибольшее распространение получили, особенно на первом этапе многоэтажного строительства, колонны двутаврового сечения. Однако сварные колонны двутаврового сечения обладают рядом недостатков и прежде всего значительными деформациями от усадки сварных швов — винтообразностью, серповидностью, грибовидностью и перекосами полок (см. рис. 10.14, в).

Винтообразность вызывается крутящими моментами, возникающими в связи с усадочными деформациями поясных швов и прилегающих к ним зон нагрева основного металла, которые приводят к закручиванию ствола колонны. При этом поворот сечений колонн может достигать 2—3 мм на протяжении каждого метра. Из-за закручивания колонн увеличивается трудоемкость их изготовления и возникают осложнения при монтаже. Во избежание нарастания закручивания приходится при установке «разворачивать» колонны, при этом для того, чтобы обеспечить необходимую плоскость опирания в стыках, торцы уширяют приваркой к ним на монтаже строганых планок. Вследствие серповидно-сти колонн, вызываемой неравномерной продольной усадкой поясных швов, на монтаже возникают значительные отклонения колонн от вертикали, а это приводит к «раскрытию» стыков, которое приходилось устранять забивкой в стыки шлифованных прокладок.

Вполне понятно, что все указанные меры повышают трудоемкость изготовления колонн двутаврового сечения.

Помимо того, остаточные деформации отрицательно сказываются на несущей способности колонн: в деформированных колоннах возникают эксцентрицитеты в передаче усилия, появляются дополнительные изгибающие моменты, ухудшается передача усилий в раскрытых стыках и т. д, что приводит к появлению дополнительных напряжений в металле.

Более целесообразны колонны крестового сечения, впервые примененные в здании МГУ (см. рис. 10.14). Деформации, возникающие при сварке поясных швов, значительно меньше, чем в колоннах двутаврового сечения; объясняется это положением поясных швов вблизи центра тяжести сечения. Трудоемкость изготовления колонн крестового сечения ниже, чем колонн двутаврового сечения.

Проведенные в ЦНИПС в 1949—1950 гг. экспериментальные исследования работы колонн крестового сечения на осевое сжатие показали их высокую несущую способность; в частности, установлено, что пластические деформации могут свободно развиваться на глубину до четверти высоты сечения и только после этого возникает потеря местной устойчивости колонн. Этим определяется преимущество колонн крестового сечения по сравнению с колоннами двутаврового сечения, в которых при появлении фибровой текучести выключается из работы полностью полка, что, естественно, резко сказывается на уменьшении несущей способности всего сечения.

Ценное качество колонн крестового сечения — идентичность узловых сопряжений с ригелями в обоих направлениях: это упрощает изготовление и монтаж конструкций и способствует унификации и стандартизации узловых деталей и ригелей.

Однако колонны крестового сечения не лишены некоторых недостатков: их жесткость на 15—20% меньше, чем колонн двутаврового сечения. Кроме того, при применении колонн крестового сечения в стальном каркасе необходимо конструировать их в нижних этажах из большого числа листов (см. рис. 10.14). Присоединение дополнительных листов при помощи электрозаклепок многодельно и трудоемко.

Применение колонн крестового сечения наиболее целесообразно в качестве жесткой арматуры железобетонных каркасов, в которых не требуется сильно развитых многолистовых сечений и не имеет существенного значения несколько меньшая жесткость их по сравнению с двутавровыми сечениями. Здесь рационально применять сечения из двух прокатных уголков (см. рис. 10.14, б). Выгодно также создание компактного прямоугольного сечения из толстых полос.

Меньшая свобода компоновки сечений колонн из прокатных профилей, чем составных из листов, не имеет значения в железобетонных каркасах, где варьирование сечений можно производить за счет изменения количества гибкой арматуры и марки бетона. Такой прием образования железобетонных сечений дает не только экономию стали, но и позволяет свести к минимуму количество типов жесткой арматуры и осуществить тем самым большую типизацию элементов стальных конструкций.

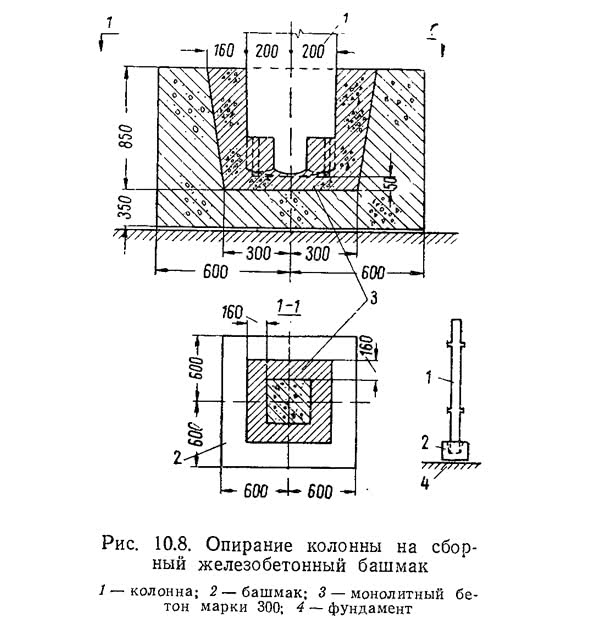

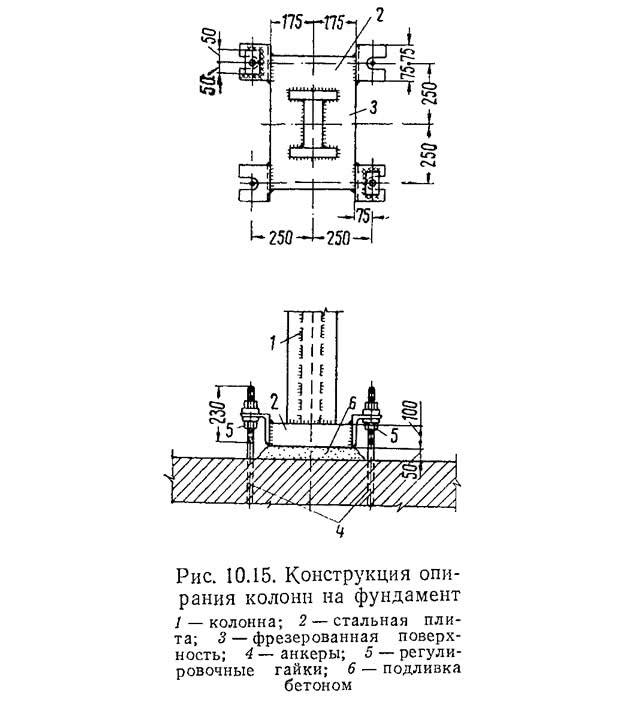

Дальнейшее упрощение базы колонн, применяемой в железобетонной колонне с жесткой арматурой, может быть достигнуто благодаря передаче доли усилия, приходящегося на бетонное сечение колонны, непосредственно на фундамент с помощью уширенного железобетонного башмака. В этом случае необходимая площадь и толщина стальной опорной плиты, воспринимающей лишь долю усилия, приходящегося на жесткую арматуру, значительно уменьшается. Отверстия для анкерных болтов следует выносить за пределы опорной плиты на приваренные к торцам плиты планки небольшой толщины (благодаря этому не придется высверливать или прожигать дыры в толстой стальной плите).

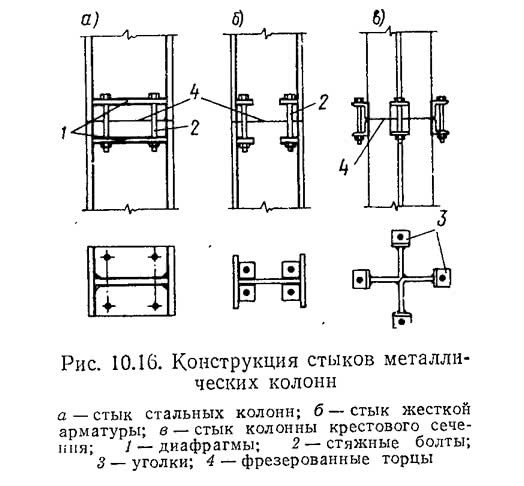

Наиболее распространенной конструкцией стыков колонн (рис. 10.16), работающих на большие нагрузки, является решение с передачей усилий через фрезерованные торцы.

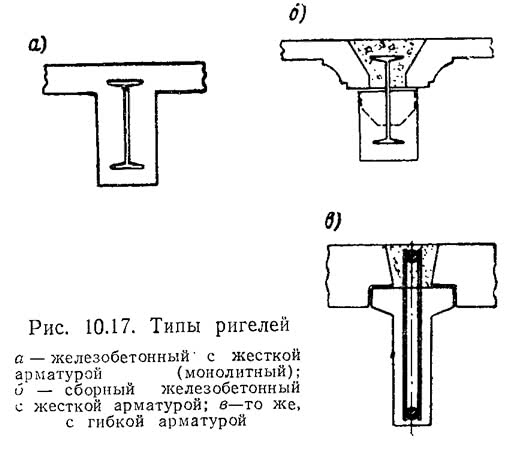

Конструкция ригелей. Развитие конструктивных форм ригелей как в зарубежной, так и в отечественной практике строительства характеризуется переходом от чисто стальных ригелей к обетонированным и далее к сборным железобетонным. Такой переход объясняется стремлением увеличить их жесткость, снизить расход стали и одновременно обеспечить противопожарную и антикоррозионную защиту. Применение бетона для увеличения жесткости и снижения расхода стали в ригелях каркаса шло двумя путями: 1) ригели обетонировались одновременно с бетонированием плиты перекрытия (рис. 10.17, а) непосредственно на строительной площадке; 2) ригели обетонировались до монтажа (рис. 10.17, б).

Однако даже в стальных каркасах целесообразнее применение сборных железобетонных ригелей, в конструкции которых достигается наименьший расход стали, высокая заводская готовность и индустриальность (рис. 10.17,в).

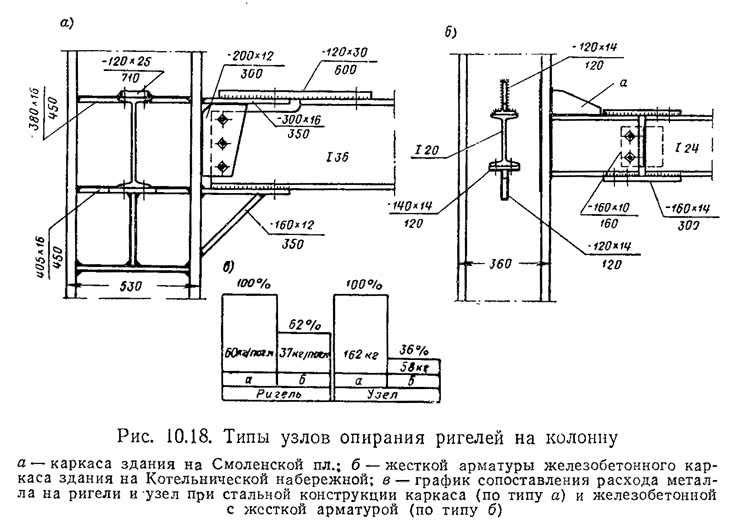

Узловые сопряжения играют важную роль в статической работе каркаса и в значительной...степени определяют трудоемкость его изготовления и монтажа, а следовательно, и темпы. возведения. Из двух типов узловых сопряжений — свободного (гибкого.) или жесткого— наиболее широкое применение получил жесткий тип примыкания. Этот тип узла характеризуется передачей на колонну как вертикальных и горизонтальных усилий, так и изгибающего момента (рис. 10.18).

Исследования показали, что основной деформацией, определяющей искажение прямого угла между ригелем и колонной, является деформация сдвига сечения колонны: она составляет 50—80% общей величины деформации и зависит от формы и размеров сечений. Жесткость узла при колоннах крестового сечения оказалась большей, чем в узлах аналогичной конструкции при колоннах двутаврового сечения, в связи с тем что крестовое сечение работает на сдвиг лучше, чем двутавровое.

В стенке колонны двутаврового сечения возникают значительные касательные напряжения, вызываемые сдвигающими усилиями, приложенными к узлу, что может привести к раннему появлению в стенке колонны пластических деформаций.

При конструировании узлов жесткой арматуры должно быть выполнено важнейшее требование — создание условий для удобной укладки бетона и вытекающее из этого обеспечение надежной совместной работы в узле стали и бетона. Это достигается в первую очередь исключением обычных- в узлах диафрагм, которые сильно затрудняют укладку бетона. В отсутствии диафрагм состоит приниципиальное отличие узла жесткой арматуры от узловых сопряжений чисто стальных каркасов (см. рис. 10.18, б).

Удобство бетонирования достигается также уменьшением до возможного минимума габаритов элементов, примыкающих к колонне в узле. Насколько затесняется бетонное сечение в узле при обычной конструкции жесткой арматуры, наглядно видно из сопоставления узлов жесткой арматуры в каркасах зданий на Смоленской площади и Котельнической набережной (см. рис. 10.18, а и б). В узле и ригеле по рис. 10.18, б более эффективно учтена работа бетона, а узел, представленный на рис. 10.18, а, является по существу узлом чисто стального каркаса.

Практика выполнения узла на рис. 10.18, б показала простоту и удобство укладки бетона. Экспериментальные испытания доказали высокую прочность и жесткость узла и, следовательно, возможность отказаться от устройства диафрагм, обязательных в узловых сопряжениях чисто стальных каркасов. Особенность решения узла рассматриваемого типа состоит в устройстве выносного стыка, осуществленного при помощи приваренной к полке отправочной марки колонны консоли из двутавра того же номера, что и ригель, дополнительно усиленной в месте примыкания к колонне вертикальным ребром а. Развитие опорной части ригеля при помощи приваренного к консоли вертикального ребра рационально, поскольку этим усиливается сечение ригеля в наиболее ответственном участке — на опоре; увеличивается протяженность сварных швов в опорном сечении; включается в работу по восприятию опорного момента больший по высоте участок колонны и, таким образом, уменьшается концентрация напряжений в пределах узла; уменьшаются напряжения в поясных швах, через которые передаются на стенку колонны сдвигающие усилия и, наконец, достигается уменьшение угловой деформации. Монтажнай сварка переносится с наиболее напряженного сечения — у грани колонны — в зону значительно меньших изгибающих моментов.

Металлические связи применяются во многих разновидностях, в частности в виде решетчатых связей крестовой, по-лураскосной, ромбической, подкосно-ригельной системы и др. Основное достоинство крестовой системы, определяющее наименьший расход стали, — работа ее элементов только на растяжение. По-лураскосная система в силу работы раскосов на сжатие менее экономична по расходу стали, чем крестовая, и в то же время обладает меньшей жесткостью. Однако простота выполнения и возможность осуществления проемов в связевых плоскостях способствовали сравнительно широкому применению этой системы. Дополнительные усилия, возникающие в раскосах при сжатии и осадке колонн, практически не имеют большого значения.

Целесообразно выполнять последующее бетонирование связевых плоскостей, что превращает всю систему в железобетонные диафрагмы жесткости. При этом в качестве опалубки могут быть использованы тонкостенные ребристые железобетонные плиты, которые потом включаются в общую работу связевой диафрагмы.

Оценивая опыт применения стальных каркасов и каркасов с жесткой арматурой, следует отдать предпочтение последним в силу ряда соображений: благодаря полному использованию несущей способности стали и бетона в железобетонных каркасах с жесткой арматурой удается достигнуть значительного увеличения жесткости каркаса в 1,5—2 раза по сравнению с чисто стальными каркасами при одновременном снижении расхода стали на 20—40%.

Значительно упрощаются конструктивные формы элементов стальных конструкций каркаса (колонн, ригелей и, в особенности, узлов) (см. рис. 10.18) и соответственно уменьшается трудоемкость изготовления и монтажа стальных конструкций в целом; обетонирование создает надежную защиту стальных конструкций от огня и коррозии.

Создание в последние годы различных способов механизированной укладки бетона значительно повышает уровень индустриальности каркасов такого типа.

Целесообразно сочетание металлического каркаса со сборными железобетонными конструкциями горизонтальных элементов — ригелей и перекрытий, выполнение которых в монолитном железобетоне достаточно трудоемко. Переход на сборные железобетонные элементы позволит исключить от 25 до 40% монолитного -бетона, расходуемого на все здание.

3. Конструкции междуэтажных перекрытий

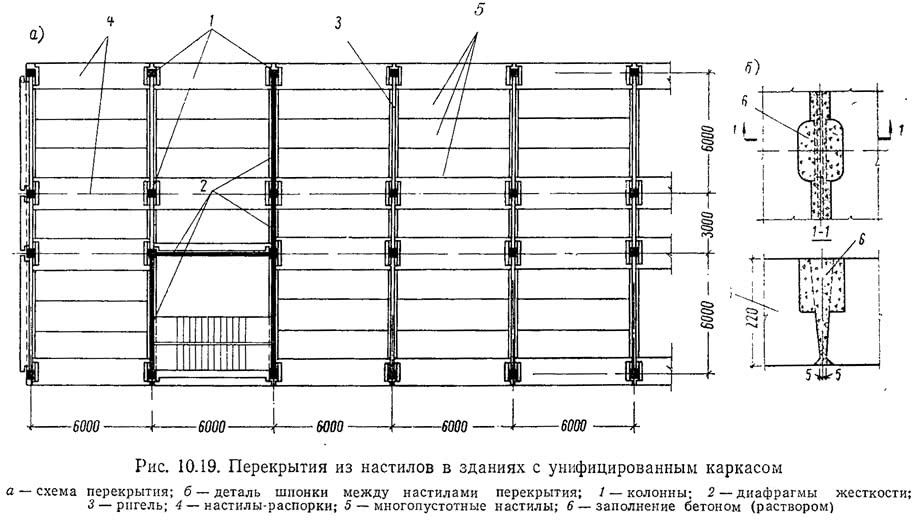

Перекрытия в зданиях с унифицированным каркасом (рис. 10.19) выполняются из многопустотных настилов, специально предусмотренных для многоэтажных зданий. Высота настила 22 см, пустоты диаметром 14 см. Отличие от обычной конструкции настилов состоит в увеличенной по противопожарным требованиям толщине защитного слоя бетона (до 30 мм) и в создании на боковых поверхностях шпонок (см. рис. 10.19, б). Замоноличенные раствором шпонки воспринимают сдвигающие касательные усилия, возникающие между настилами при работе жесткого диска перекрытия.

При такой степени замоноличивания перекрытия прочность и жесткость его достаточны для передачи горизонтальных нагрузок на связевые диафрагмы при расстоянии между ними в пределах до 30—36 м. Важной составной частью перекрытия служит элемент, расположенный по осям колонн в направлении, перпендикулярном ригелям, и являющийся распоркой между колоннами. Этот элемент обеспечивает жесткость и устойчивость колонн в монтажный период и вместе с тем, благодаря соединению с колоннами, участвует в работе перекрытия как жесткого диска, выполняя роль поясов горизонтальной балки-диска перекрытия.

Распорки выполняются в виде ребристого корытообразного элемента, который своими ребрами опирается на полки ригеля и крепится к нему с помощью сварки закладных деталей (см. рис. 10.1 и 10.11). Распорки, укладываемые вдоль линии фасада, кроме сварки поверху привариваются понизу к консолям фасадных колонн. Корытообразная форма настила-распорки с тонкой (толщиной всего 3 см) плитой между ребрами позволяет, удаляя плиту, располагать на этих участках вертикальные санитарно-технические коммуникации (размещение которых в зданиях повышенной этажности, особенно из сборного железобетона, всегда представляет сложную задачу).

Распорки второго типа, предназначенные для укладки в плоскости наружных стен или на участках, где не требуется устройства (пропуска) коммуникаций, выполняются многопустотной конструкции, предварительно напряженными. Они рассчитаны кроме работы на вертикальные нагрузки на восприятие горизонтальных усилий, возникающих в диске перекрытия от ветровых нагрузок и при расчете каркаса здания на общую устойчивость (см. главу 13).

В статическом отношении жесткий диск перекрытия представляет собой единую систему, в которой настилы оперты на ригели каркаса и связаны друге другом продольными линейными шарнирами. Через эти линейные шарниры передаются только поперечные и продольные усилия. Заполнение раствором швов и шпонок между настилами и зазоров между торцами настилов и гранью ригелей создает необходимую жесткость перекрытий в горизонтальном и вертикальном направлениях. Выполнение всех элементов перекрытия предварительно напряженными (настилов и распорок) уменьшает абсолютные величины прогибов, снижает вероятность неравномерных деформаций и тем самым улучшает условия совместной работы настилов в перекрытиях.

В зимних условиях раствор замоноличивания укладывается с противоморозными добавками.

Способность работать на сдвиг в составе диска элементы настила приобретают после твердения раствора во всех швах (между настилами, распорками и ригелями, распорками и колоннами), а также набора прочности бетоном шпонок. Из условий прочности шпонок один элемент настила способен передать сдвигающую силу, направленную вдоль его длинных сторон, равную 6,8 Т при бетоне шпонок марки 200, и 10 Г при бетоне шпонок марки 300.

В статической работе перекрытий важно обеспечение совместной работы настилов на вертикальные нагрузки. Теоретические и экспериментальные исследования совместной работы настилов в перекрытии, загруженных продольными полосовыми нагрузками, проведенные в МИСИ им. Куйбышева и в МНИИТЭП, показали, что наибольшее значение прогибов и изгибающих моментов в 3—4 раза меньше, чем у отдельно работающего настила под такой же нагрузкой. Это является результатом участия в работе системы как загруженных, так и незагруженных панелей.

Доля участия отдельных элементов в совместном восприятии внешней нагрузки неодинакова и зависит от соотношения жесткости элементов на изгиб и кручение, а также соотношения ширины и пролета панелей. Чем выше жесткость панелей на кручение, тем на большей поверхности перекрытия рассредоточиваются изгибающие моменты при действии местной нагрузки.

На основании этих исследований перекрытия в зданиях с унифицированным каркасом рассчитаны с учетом совместной работы сборных настилов при различных вариантах расположения перегородок или других сосредоточенных нагрузок. В соответствии с этим была установлена унифицированная нагрузка на настил 1100 кГ/м2, что позволило применить один типоразмер настила вместо применявшихся ранее настилов нескольких типов, рассчитанных под нормальную (без перегородок) и тяжелую (с учетом перегородок) нагрузки. Такой подход, основанный на учете совместной работы настилов, кроме четкой унификации, позволил получить значительную экономию стали.

В настоящее время разработаны элементы перекрытий шириной до 3 м: намечается разработка панелей перекрытий шириной 4,5 м при пролете 6 м, что отвечает принципу дальнейшего укрупнения монтажных элементов и повышения их заводской готовности. Проходит экспериментальную проверку новая конструкция перекрытий, состоящая из крупноразмерных керамзитобетонных предварительно напряженных плоских настилов (вес этих плит — 350 кГ/м2 — обеспечивает необходимую звукоизоляцию от воздушного звука), с гладкими калиброванными нижней и верхней поверхностями. По такой плите без каких-либо дополнительных стяжек может быть уложен синтетический рулонный ковер на упругой основе, который создает надежную звукоизоляцию перекрытия от ударного шума. Таким образом, в этой конструкции с наименьшими трудовыми затратами дешево и надежно решается задача устройства полов.

Благодаря укрупнению железобетонных изделий превращение перекрытия в жесткий горизонтальный диск осуществляется более просто.

Для типовых проектов жилых каркасных зданий серии МГ-601Д принята система перекрытий из крупноразмерных плоских плит размерами на комнату, толщиной 14 см при пролете 4,5 м.

В широкомодульном каркасе перекрытия выполняются из ребристых настилов пролетом 6 и 9 м. Такое решение обусловлено повышенными полезными нагрузками на перекрытия до 2 Т/м2, что потребовало развить высоту ребер настилов до 380 мм. Применение ребристых настилов упрощает размещение вертикальных и горизонтальных санитарно- и электротехнических коммуникаций, что весьма важно в производственных зданиях со сложным технологическим оборудованием.

Конструктивная форма настилов для пролета 9 м выбрана в виде 2Т. Ширина настилов 3 м. Сопоставления показали, что по расходу бетона и стали такой тип настила примерно на 15% выгоднее, чем коробчатый настил.

Следует обратить внимание на особенности совместной работы ребристых настилов в перекрытии.

В ребристых панелях в процессе приложения нагрузки профиль их искажается. В этом случае каждая отдельная панель деформируется как пространственно работающая конструкция. Под действием нагрузки ребра изгибаются в своих плоскостях. Деформируясь в продольном направлении, они вовлекают в работу плиту. Между плитой и ребрами возникают касательные усилия, которые вызывают неравномерное по ширине сжатие плиты и внецентренное растяжение ребра (при этом неравномерность распределения продольных нормальных сил по ширине плиты весьма значительна). Это означает, что поперечные сечения панели под воздействием нагрузки становятся не плоскими и, следовательно, деформации панели отличаются от предполагаемых по элементарной теории изгиба.

Напряженно-деформированное состояние отдельной ребристой панели зависит не только от величины пролета и нагрузки, но и от соотношения поперечных размеров ребер, размеров полки в плане, ее толщины, наличия в ней вутов, трещин в ребрах и в полке, а также от предварительного напряжения ребер.

Сопротивление кручению ребер настилов, уложенных в перекрытия, благодаря совместной работе с ребрами смежных настилов значительно повышается. В связи с этим защемление плиты в ребрах становится более равномерным по длине панели и более жестким, чем в отдельных панелях.

В этом случае эффект совместной работы настилов в перекрытии после за-моноличивания швов будет проявляться в значительно меньшей степени, чем при многопустотных или сплошных панелях. Перегрузка отдельного ребристого настила шириной 1,5 м полосовой или другой неравномерной нагрузкой, учитывая совместную работу с соседними недогруженными настилами, не должна превышать 10—15%.

Для решения участков с повышенными сосредоточенными нагрузками целесообразно в номенклатуру элементов перекрытий включить доборные элементы, обладающие предельно возможной несущей способностью для балок с заданной конструктивной высотой. Такой конструктивный прием позволяет достаточно просто решать также зоны перекрытий с различными отверстиями, на краю которых имеются сосредоточенные нагрузки (например, стены или тяжелые перегородки), что исключает необходимость обычно применяемого в таких случаях монолитного железобетона.

4. Некоторые вопросы компоновки каркаса

Практика многоэтажного строительства показывает, что вопросам рациональной компоновки каркасов зачастую не уделяется достаточного внимания. Можно наблюдать значительную разнотипность ячеек и относительно большое разнообразие принятых шагов, препятствующее типизации элементов каркаса; значительные отклонения от оптимального по экономической целесообразности шага 6 м, приводившие к увеличению расхода стали и к усложнению конструктивных форм элементов каркаса; недостаточно четкую компоновку по вертикали, выражающуюся в смещении осей колонн по вертикали, т. е. в устройстве так называемых «подвесных» колонн, что также приводит к неоправданному увеличению расхода стали.

Вместе с тем даже при достаточно сложных технологических требованиях удается при компоновке объемно-планировочных решений достичь большой четкости, найти органическое их сочетание с конструктивным решением и сократить количество модульных ячеек каркаса до трех-четырех, а также ограничиться дву-мя-тремя высотами этажей. Об этом говорит, в частности, пример решения таких сложных сооружений, как общесоюзный телецентр, больничные комплексы и др. В целях уменьшения влияния температурных деформаций следует стремиться размещать связевые диафрагмы возможно ближе к центру здания.

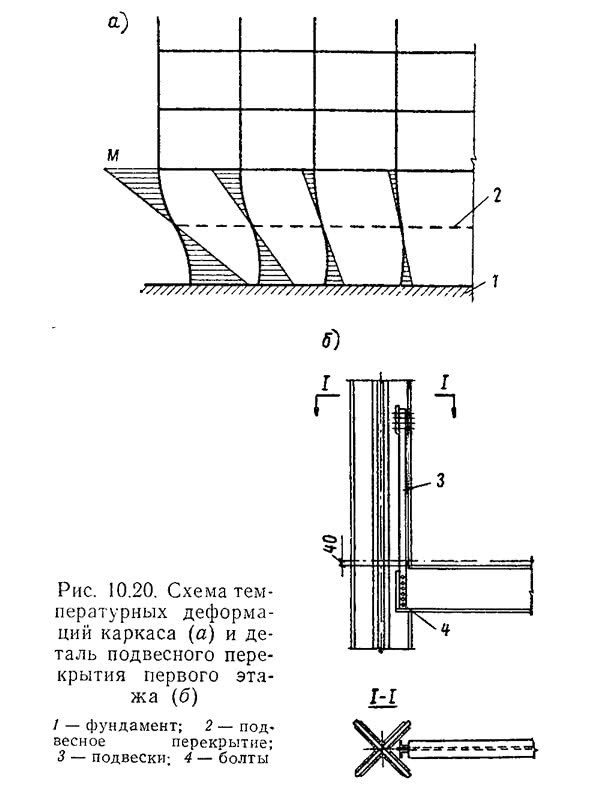

При большой протяженности перекрытий необходимо обращать особое внимание на снижение дополнительных напряжений в колоннах первого яруса, вызываемых температурными деформациями; например, конструировать перекрытия в пределах первого яруса с температурными швами (рис. 10.20).

Анализ практики проектирования и строительства многоэтажных каркасных зданий позволяет сделать следующие выводы.

Сборный железобетонный каркас связевой системы останется в Москве основным конструктивным решением для каркасных зданий повышенной этажности. В целях дальнейшего совершенствования конструктивных решений каркаса целесообразно перейти на применение плоских стыков колонн, использовать при больших нагрузках сборные железобетонные колонны с металлическими сердечниками, освоить новые типы крестообразных стенок жесткости. Важнейшим направлением совершенствования каркаса должно стать расширение его номенклатуры на основе принятой модульной системы. Эта номенклатура является неотъемлемой частью Единого каталога унифицированных изделий.

Для металлических каркасов, которые могут находить применение при нетиповых высотах этажей и ячейках, при повышенных технологических нагрузках на перекрытия наиболее рационально применять стальные колонны с компактными сечениями из набора полос или уголков либо крестовые сечения, ригели — сборные железобетонные. Диафрагмы жесткости рекомендуется компоновать в виде пространственной системы, а конструкцию связей принимать решетчатой с последующим обетонированием.

Перекрытия в каркасных зданиях целесообразно применять либо в виде сборных железобетонных многопустотных настилов, либо плоских керамзитобетонных плит, либо ребристых плит с замоноличенными соединениями.