§ 15. Кровельные мастики на основе полимеров

- § 10. Общие сведения о мастиках

- § 11. Битумные горячие мастики

- § 12. Битумно-резиновые горячие мастики

- § 13. Дегтевые горячие мастики

- § 14. Холодные кровельные мастики

- § 15. Кровельные мастики на основе полимеров

- § 16. Эмульсии, грунтовки, пасты

- § 17. Охрана труда и техника безопасности при приготовлении и транспортировании мастик, грунтовок и эмульсий

Гудрокам-полимерная теплая мастика МП-70 представляет собой черно-бурую вязкую смесь из 36% гудрокама с температурой размягчения по методу «кольцо и шар» 120 — 140° С, 54% нефтебитума БН-Ш и 10% полимерной добавки — синтетического окисленного каучука СКС-30АМ.

Мастика характеризуется водостойкостью, биостойкостью, высокой клеящей способностью, теплостойкостью на уклоне 100% при температуре не ниже 60° С и эластичностью. Процесс твердения на воздухе длится около 1 ч. Прочность приклеивания к бетонному основанию составляет около 3 — 4 кгс/см² морозостойкость при температуре до — 20° С. Слой мастики толщиной 1,5 мм, нанесенный на беспокровный материал, при температуре — 10° С допускает свободную навивку по полуокружности стержня диаметром 30 мм.

Гудрокам-полимерную мастику применяют для приклеивания гудрокамовых материалов, полиэтиленовой пленки и других целей; используют ее как в горячем состоянии (теплая мастика), так и в холодном. В последнем случае мастику разбавляют, вводя в нее 30% пиролизной смолы или керосина. Приготовленная таким образом холодная мастика (МГ-Х-70) в отвердевшем состоянии обладает всеми свойствами гудрокамовой мастики МГ-Г-70.

Полимерная холодная мастика предназначается для приклеивания полимерных и резино-битумных материалов, рубероида и толя. Ее приготовляют двух марок МГЛС-20 и МГЛС-20м путем смешивания в варочном котле 48% гудрокама, 32%! битума БН-Ш и 20% легкой пиролизной смолы. Мастика представляет собой бурую подвижную и вязкую жидкость; она водостойка и противогнилостна, теплостойкость ее на уклоне 100% при. температуре не ниже 70° С; прочность приклеивания к бетонному основанию до 7 кгс/см2, процесс твердения на воздухе происходит в течение 24 ч, морозостойкость до — 20° С.

Битумно-латексно-кукерсольная холодная кровельная мастика БЛК представляет собой черно-бурую вязкую жидкость следующего состава в процентах по массе:

битум БН-IV.............................................. 40

лак кукерсоль ........................................ 50

латекс СКС-ЗОШХП................................ 3

асбест 7-го или 8-го сорта……………..... 7

Разрешается применение сплава битумов различных марок с температурой размягчения по прибору «кольцо и шар» до 60° С. В мастике БЛК в качестве растворителя битума используют лак кукерсоль, получаемый путем конденсации сланцевой смолы с формальдегидом в присутствии щелочного катализатора. Образующаяся смола содержит около 8% нейтральных масел, которые в мастике служат пластификатором.

Применяемый для изготовления мастики БЛК латекс представляет собой молокообразную жидкость, состоящую из мельчайших частичек натурального или искусственного каучука, диспергированных в водной среде. Введение латекса в мастику увеличивает ее эластичность и адгезионные свойства, а также прочность сцепления слоев рубероида между собой и с основанием кровли.

Вместо латекса СКС-ЗОШХП в мастике могут быть использованы латексы СКС-ЗОШР, СКС-65, СКД-1.

Основным условием использования мастики БЛК, наносимой с : помощью механизмов, является однородность ее состава, отсутствие в ней оседающих частичек латекса и комков наполнителя. Такую мастику изготовляют по следующей технологии.

Сначала раздробленный на мелкие куски битум загружают в варочный котел, где его плавят, а затем обезвоживают при температуре 160 — 180° С. Одновременно в смеситель загружают, лак кукерсоль и асбест с влажностью не более 3% и тщательно перемешивают до образования однородной массы. После этого, не прекращая перемешивания, вводят в смеситель небольшими порциями расплавленный и обезвоженный битум. Когда температура массы понизится до 70 — 80° С, в мастику вводят латекс и продолжают перемешивание до образования однородной смеси консистенции жидкой сметаны.

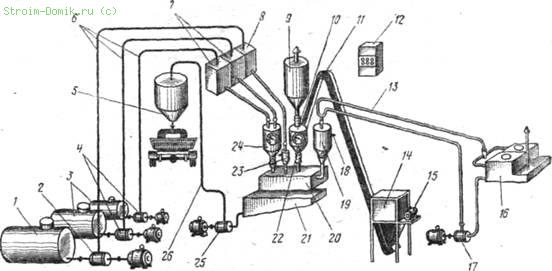

При необходимости приготовления мастики: БЛК в большом объеме используют автоматизированную установку (рис. 7) производительностью до 10 т в смену.

Все операции по транспортированию и дозированию составных частей и готовой мастики механизированы и автоматизированы, весь технологический процесс протекает автоматически. При нарушении заданного режима технологии на пульт управления автоматически подается световой сигнал. На таких установках можно приготовлять холодные битумные мастики, содержащие 5 — 6 компонентов.

Мастика БЛК имеет высокую клеящую способность. Образцы рубероида, склеенные между собой, разрываются не по шву, а по материалу. Мастика, нанесенная слоем 0,6 мм, высыхает через 12 ч.

Мастика БЛК эластична и теплостойка. После 5-часового хранения при температуре — 15° С она выдерживает изгиб вокруг стержня диаметром 1 мм без появления трещин или отслоений.

При температуре 70° С она не вытекает из шва между двумя склеенными полотнищами рубероида.

Транспортируют мастику в автогудронаторе или в герметически закрытых бидонах. Хранят ее на складе в бидонах или в другой металлической посуде, имеющей крышки.

Битумно-полимерная антисептированная горячая мастика (БПАМ) используется для наклейки рулонных материалов в сочетании со стеклотканью на покрытиях уникальных и жилых зданий повышенной этажности.

Рис. 7. Технологическая схема автоматизированной установки для приготовления мастики БЛК:

I — склад латекса, 2 — насос латекса, 3 — склад солярового масла, 4 — насосы солярового масла, 5 — бункер выдачи мастики, 6 — трубопроводы, 7 — расходные емкости солярового масла, 8 — расходная емкость латекса, 9 — расходная емкость наполнителя, 10 — дозатор наполнителей, 11 — элеватор асбеста, 12 — пульт управления, 13 — циркуляционный битумопровод, 14 — расходная емкость асбеста, 15 — вибропитатель, 16 — битумоварочный котел, /7 — битумный насос, 18 — электронный сигнализатор уровня. 19 — дозатор битума, 20 — смеситель, 21 — промежуточная емкость, 22 — клапан с электропневмоуправлением, 23 — дозатор латекса, 24 — дозатор солярового масла, 25 — насос мастики, 26 — трубопровод

Мастика БПАМ обладает высокой адгезией, теплостойкостью и эластичностью, обеспечивает долговечность покрытиям зданий при их эксплуатации в широких температурных режимах (от +80 до --35° С).

Горячая мастика БПАМ состоит из следующих компонентов (в процентах по массе):

пластичного битума (СТУ 36-1510 — 64)................................ 87

смолы эпоксидной (ГОСТ 10587 — 63).................................... 2

кремнефтористого натрия (ГОСТ 10178 — 62)....................... 3

асбеста 6-го или 7-го сорта (ГОСТ 7 — 60)............................. 8

Мастику-изол (ГОСТ 10296 — 62) в зависимости от назначения выпускают различных марок. По способу использования она подразделяется на два вида: горячую и холодную. Мастика-изол состоит из следующих компонентов: резиновой крошки (для ее приготовления используются отработанные автопокрышки) 7 — 15%, битума марки БН-1П 60 — 78, рубракса 0 — 25, кумароновой смолы 2 — 6, наполнителя 0 — 25, канифоли 0 — 6.

Холодная мастика отличается от горячей только наличием дополнительного компонента — растворителя; в холодную мастику его вводят до 25 — 30%. Поэтому холодная мастика более подвижна, что позволяет ее наносить на поверхность основания кровли механическим распылителем, в то время как горячую мастику наносят щеткой вручную. В качестве растворителя холодной мастики используют лигроин, соляровое масло и некоторые другие.

Мастика-изол обладает высокими клеящими свойствами по отношению к бетону, металлу, дереву. К ее положительным качествам следует отнести: водонепроницаемость, теплостойкость до 4-80° С, биостойкость, эластичность, деформационную гибкость до — 20° С. Холодная мастика-изол является экономически более выгодной, так как на 1 м2 ее требуется в 2 — 2,5 раза меньше, чем горячей.

Мастика-изол применяется в кровельных работах при укладке рулонных полотнищ из изола, а также как заполнитель швов наружной облицовки, при устройстве парапетов и в других случаях.

Процесс производства горячей изоловой мастики состоит из следующих операций: измельчения автопокрышек на дробильной машине до размеров крошки не более 1 мм; девулканизации резиновой крошки в смесителе, оборудованном мешалкой, при температуре 170 — 180° С с последующей механической обработкой; сплавления в котле основных составляющих (крошки и битума) до образования резино-битумного вяжущего, в которое вводят наполнитель и другие добавки в зависимости от состава.

Холодную мастику-изол БСХМ-1 изготовляют по несколько измененной, технологии. Сначала в смесительную установку заливают растворитель, а затем при полных оборотах мешалки вводят разогретый битум и засыпают наполнитель и другие составляющие. После 20-минутного перемешивания готовую мастику с температурой 80 — 90° С сливают в тару. Эту мастику делают следующего состава в (%): битум БН-V 50 — 55, соляровое масло 25 — 28, асбестовый наполнитель 5 — 10, известь-пушонка 12 — 20, олеиновая кислота 1. Состав мастики уточняется в лабораторных условиях.

Дегте-полимерная мастика — новый вид приклеивающего вещества. Состоит из дегтевой основы и полимерной добавки. К ее основным достоинствам относятся: гнилостойкость, высокая клеящая способность, повышенная эластичность. Мастика предназначается для приклеивания дегтегудрокамовых рулонных материалов.