Сварка титана и его сплавов

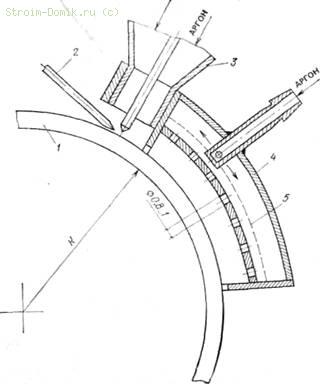

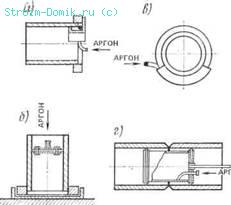

Из-за высокой химической активности титана и его сплавов для них нельзя применять аргонодуговую сварку с односторонней защитой сварного соединения, если незащищенные участки сварного соединения и обратная сторона шва нагреты выше 500—600 °С. Непременным условием получения качественного соединения при сварке плавлением является не только хорошая защита сварочной ванны, но и полная двусторонняя защита участков сварного соединения, нагретых выше 500 °С, от взаимодействия с воздухом. При сварке трубопроводов и их узлов для защиты наружной стороны стыка (рис. 43) рекомендуется использовать специальные насадки и поддувки. Для защиты шва с внутренней стороны применяют приспособления типа камер (рис. 44).

43. Приспособление для защиты наружной стороны шва при сварке трубопроводов

1 — свариваемый трубопровод; 2 — присадочная проволока; 3 — горелка; 4 — козырек; 5 — сетка

44. Приспособления для защиты обратной стороны шва

а, б — при приварке фланца к патрубку с наружной стороны; в — то же, с внутренней стороны; г — при сварке прямых участков трубопроводов и тройников; д — то же, секционных отводов

Приспособления должны иметь кривизну, соответствующую конфигурации трубопровода. Газ скапливается в небольшом объеме в месте сварки, надежно защищая обратную сторону шва от воздуха. В этом случае не требуется заполнять газом всю полость трубы, что при большом объеме работ значительно экономит аргон. При небольшом объеме работ изготовлять такие приспособления экономически невыгодно, поэтому пользуются заглушками, устанавливаемыми с обеих сторон трубы. Газ, выходя в одну из заглушек, вытесняет воздух через клапан в другой. При сварке трубопровода на монтаже заглушки устанавливают последовательно пока не продуют весь трубопровод. В крайнем случае продувают определенную нить трубопровода или целиком весь трубопровод. Объем газа для продувки участка трубопровода, ограниченного заглушками, должен быть в 5 раз больше, чем объем полости. Время продувки для различных объемов определяют экспериментально. Например, для трубопровода диаметром 300 мм с толщиной стенки 8 мм при расходе газа 10, 12, 20 л/мин оно равно соответственно 7,5; 4,5 и 3,5 мин. При сварке толстостенных трубопроводов целесообразно после заварки корневого шва обратную сторону шва защищать водой, наполняя ею трубопровод. При этом сварку необходимо вести на повышенных режимах и следить за тем, чтобы в зоне сварки не было воздушных «мешков».

При изготовлении листовых конструкций для защиты наружной стороны сварного соединения применяют специальные, насадки и колпаки, а обратной стороны— специальные поддувки, которые в процессе сварки передвигает вспомогательный рабочий.

Изделия из титана и его сплавов необходимо сваривать на сборочно-сварочных участках в закрытых помещениях, а в условиях монтажа — в специальных тепляках. Помещения участков должны быть теплыми, сухими и чистыми с температурой не ниже 15 °С. Облицовка пола и стен должна обеспечивать легкое удаление пыли. Помещение должно хорошо освещаться, а каждое рабочее место иметь местное освещение, обеспечивающее возможность определения цветов побежалости на поверхности сварных соединений. Недопустимы сквозняки и местные потоки воздуха, скорость которых превышает 0,5 м/мин. Работу вентиляционных устройств и пневматических ручных машин следует организовать так, чтобы при сварке не нарушалась газовая защита. На сборочно-сварочном участке не допускается выполнять работы, связанные с выделением газа, дыма и пыли (газовая сварка, электродуговая сварка других металлов, зачистка наждачным инструментом и т. п.). Основной объем работ по зачистке конструкций и кромок должен быть сосредоточен на заготовительном участке. Не допускается также проводить работы, связанные с сильными шумами (работа пневматическими ручными машинами, правка и клепка). Все работы по сборке и сварке должны выполняться в условиях, исключающих попадание в зону сварки жировых веществ, влаги. Рабочие должны быть одеты в чистую спецодежду и пользоваться рукавицами светлого цвета, на которых хорошо видно всякое загрязнение. Перед сборкой поверхность детали у кромок, в местах наложения швов, в околошовной зоне следует обработать наждачным кругом (шабером, напильником на ширину не менее 20 — 25 мм от границ разделки кромок. На кромках не допускаются трещины, надрывы, забоины, заусенцы и другие дефекты. Непосредственно перед сборкой детали необходимо очистить от загрязнений металлической щеткой и обезжирить стандартными растворителями. Прихватка деталей, не зачищенных и не обезжиренных по кромкам, запрещается. Нельзя прикасаться голыми руками к обезжиренным участкам деталей. После сборки проверяют чистоту обработки кромок, отсутствие на свариваемых поверхностях загрязнений, смещение кромок, величину зазора, качество прихваток.

Для резки титана рекомендуется применять кислородную, воздушно-дуговую и плазменную резку. Кислородную резку следует вести при усиленной вытяжной вентиляции. Торцы деталей после резки обрабатывают механическим способом до полного удаления следов резки. Для этого после кислородной резки снимают минимум 2 мм металла, после воздушно-дуговой резки — 1,5 мм и после плазменной—1 мм. Присадочную проволоку или прутки перед сваркой следует очистить от окислов мелкозернистой наждачной бумагой, а затем протереть салфеткой, смоченной в растворителе. Протирку выполняют до тех пор, пока на салфетке не будут оставаться следы загрязнений.

До начала сварки и после замены баллона с защитным газом необходимо продуть систему газом в течение 1—2 мин при расходе газа 12—16 л/мин. Сварку рекомендуется начинать и заканчивать на технологических планках и по возможности проводить без перерыва. В случае перерыва, а также по окончании сварки кольцевых швов начало и конец шва следует перекрыть на 30 — 60 мм. Перекрываемые участки зачищают стальной щеткой до металлического блеска. Детали, подлежащие сварке, после их закрепления в приспособлении прихватывают, шаг прихваток 15 — 25 мм для металла толщиной до 1 мм, 50—100 мм — для толщин 1—3 мм и 200—300 мм — для толщин более 3 мм. Ручную сварку неплавящимся электродом выполняют «углом вперед» как с присадочным металлом, так и без него. Присадку подают непрерывно под углом 10—20° к изделию без возвратных движений. При сварке титана исключается поперечное колебание электрода. Вылет неплавящегося электрода из насадки горелки не должен превышать 5—7 мм. При сварке труднодоступных участков шва вылет электрода может быть увеличен при условии сохранения хорошей защиты шва. При сварке многослойных швов нужно тщательно очищать каждый валик от окисной пленки, характеризующейся появлением цветов побежалости. После окончания сварки инертный газ подают до полного остывания нагретых участков. При хорошей защите сварной шов имеет серебристый оттенок (металлический блеск). Ухудшение защиты сопровождается появлением цветов побежалости на поверхности шва. Допускаются такие условия сварки, при которых поверхность шва имеет окраску не темнее светло-соломенного цвета, однако после сварки эти участки должны быть зачищены до металлического блеска.

Аргонодуговую сварку обычной дугой ведут на постоянном токе прямой полярности от стандартных источников питания. Металл толщиной до 4 мм сваривают за один проход. При большей толщине применяют многопроходную сварку. Увеличить производительность сварки и глубину проплавления позволяет погружение дуги ниже поверхности свариваемых кромок. Этим способом можно сваривать метал толщиной до 10 мм без разделки кромок и присадочного металла. Для сварки тонколистного металла толщиной менее 2,5 мм рекомендуется импульсная сварка без присадочной проволоки. Разработана плазменная сварка титана толщиной 0,5 — 12,5 мм и многослойная сварка металла толщиной более 12 мм. По сравнению с обычной аргонодуговой сваркой неплавящимся электродом плазменная сварка обеспечивает более высокую производительность и меньшую деформацию свариваемых изделий. Однако в этом случае к качеству сборки предъявляются более жесткие требования.

Для снижения погонной энергии, уменьшения зоны термического влияния, пористости швов -и улучшения защиты металла от взаимодействия с воздухом при аргонодуговой сварке применяют фтористые флюсы.