Использование электродов на строительно-монтажной площадке

Качество сварных соединений и электродов находится в прямой зависимости. Качество электродов зависит не только от технологии их изготовления, но и от условий их хранения. В покрытии электродов имеются соединения кальция, целлюлоза и другие гигроскопические компоненты, усваивающие влагу из воздуха, которая является основным источником насыщения металла сварного шва водородом. Повышенное содержание диффузионного водорода в шве отрицательно влияет на качество соединения, вызывая образование пор и холодных трещин. На степень увлажнения покрытия оказывают влияние такие факторы, как способ упаковки электродов, влагосодержание и температура воздуха, время пребывания электрода на воздухе или в сыром помещении. Применяемая в настоящее время упаковка электродов не всегда предохраняет их от увлажнения. При хранении электродов в обычных условиях значительно повышается влажность покрытия. Так, при влажности 70 % и температуре 20 °С электродное покрытие через день увлажняется настолько, что сварной шов получается пористым. Опытным путем установлено, что даже при хранении электродов в комнатных условиях при 18—22 °С покрытие набирает значительное количество влаги (до 0,7 %, в то время как перед сваркой необходимо иметь 0,2 %) • Поэтому как при хранении, так и при использовании электродов на строительно-монтажных площадках должны соблюдаться специальные требования, т. е. на центральных складах строительно-монтажных организаций, на складах монтажных участков и на рабочих местах должны быть созданы такие условия, при которых электроды могут сохранить все свои свойства.

К складам для электродов предъявляются специальные требования, так как электроды должны храниться в сухих отапливаемых помещениях при температуре не ниже 15°С и относительной влажности 40—50% в условиях, предохраняющих их от загрязнения, увлажнения и механических повреждений. Температуру необходимо поддерживать постоянной не только в разные времена года, но и в течение суток. В противном случае в ночное время нагревшееся за день помещение остынет и содержащаяся в нем влага сконденсируется в виде росы на пачках электродов, а затем перейдет при негерметичной упаковке в покрытие электрода. На монтажных участках иногда целесообразно применять передвижные склады, размещаемые в сборно-разборных домиках. Склад устанавливают на сани из труб и перемещают его по площадке по мере необходимости. Такой склад оборудуется двухъярусными стеллажами и печью для сушки и прокалки электродов. На лицевой стороне стеллажей прикрепляют таблички с указанием марок и диаметров электродов.

Учитывая склонность покрытия электродов к поглощению влаги, прокаливание электродов перед сваркой является технологически необходимой операцией, от которой зависит качество сварного соединения. Режим прокаливания и сушки электродов устанавливается в зависимости от типа электродного покрытия и приводится на этикетках к электродам, в паспортах электродов и каталогах. Необходимо тщательно соблюдать рекомендуемые режимы, так как при сварке недосушенными или пересушенными электродами резко ухудшается качество сварного шва. В обоих случаях создаются предпосылки для образования пор в металле из-за влаги в покрытии или ухудшения защиты сварочной ванны вследствие выгорания органических составляющих электродного покрытия. По отечественным и зарубежным данным прокаливание электродов в зависимости от их марки, толщины и влажности покрытия, допустимого содержания водорода в наплавленном металле проводится, как правило, в диапазоне температур 80—400°С в течение 20—120 мин. Печи для прокалки электродов должны обеспечивать указанную температуру с необходимым ее регулированием внутри этого интервала. При этом во избежание разрушения покрытия высокотемпературное излучение на электроды должно быть исключено. Печи могут быть стационарными и переносными. Стационарные печи имеют массу от 50 до 1200 кг, в них может быть загружено 20—450 кг электродов, температура в рабочем пространстве 40—540 °С, мощность нагревателей 1,2—20 кВт. В основном тепло в печах передается излучением, естественной конвекцией и теплопроводностью. В большинстве печей теплоизоляцией служит минеральная вата, а электроды располагаются горизонтально. Однако имеются печи и с вертикальным расположением электродов. Стационарные печи, как правило, имеют регулятор температуры. В качестве электронагревателей используется нихромовая проволока или ТЭНы, расположенные в нижней части печи или вокруг рабочего пространства.

Переносные печи имеют собственную массу 7—42 кг, столько же в них вмещается электродов, а храниться при температуре 50—70 °С может в 1,5—4 раза больше электродов. Расположение электродов в печах горизонтальное и вертикальное. Стационарные и переносные печи могут работать не только в режиме прокалки, но и в режиме хранения электродов, т. е. при температуре 50—70 °С. Но имеются и специальные стационарные и переносные печи для хранения электродов, в которых выделяемая электродами влага поглощается силикагелем.

В последнее время в ряде отраслей промышленности стали применять печи аэродинамического подогрева, имеющие принципиально отличный от традиционных механизм получения требуемой температуры нагрева — в них отсутствуют термоэлектрические, пламенные и другие нагреватели. Принцип действия новых печей основан на использовании эффекта аэродинамических потерь, создаваемого замкнутым скоростным потоком воздуха или газа (10—40 м/с) при вращении центробежного вентилятора специальной конструкции. В этом случае почти вся механическая энергия эквивалентно преобразуется в тепловую, тепло нагреваемым электродам передается только конвективным способом. Такой способ нагрева обеспечивает очень низкий перепад температур в объеме рабочей камеры (1—3 °С) и высокий КПД (до 0,9), что значительно снижает удельный расход электроэнергии по сравнению с обычными электронагревательными печами.

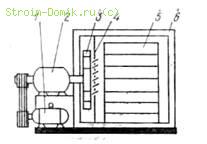

В настоящее время созданы печи для сушки и прокалки электродов на строительно-монтажной площадке. Печь (рис. 21) состоит из основания, на котором крепится рабочая камера, электродвигатель и подшипниковая опора. Электродвигатель соединен с подшипниковой опорой клиноременной передачей. Внутри рабочей камеры находится ротор специальной конструкции, экран, регулятор мощности и теплового эффекта, решетчатые пеналы, в которые загружаются электроды. Температура в рабочем пространстве печи путем изменения площади поперечного сечения всасывающего отверстия устанавливается регулятором мощности, который расположен на экране. Мощность электродвигателя 22 кВт, максимальная температура в рабочей камере 500°С, масса одновременно загружаемых электродов 350 кг, время прокалки 15 мин, время выхода холодной печи на рабочий режим 80 мин, габарит печи 2500X1500X1500 мм. Применение печей аэродинамического нагрева позволяет в 4—6 раз сократить время обработки электродов, повысить качество их обработки и значительно снизить расход электроэнергии.

21. Схема печи аэродинамического подогрева

1 — электродвигатель; 2 — подшипниковая опора; 3 — ротор (генератор тепла); 4 — регулятор мощности теплового эффекта; 5 — контейнер с электродами; 6 — корпус печи

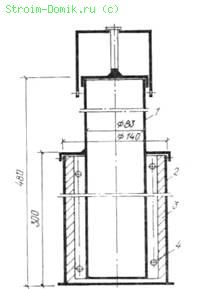

В течение смены на рабочих местах электроды хранят в специальных термопеналах, которыми пользуются, когда выполняются работы в местах, где нецелесообразно устанавливать даже переносные печи. Так, при работе в труднодоступных местах, например на высоте, сварщик половину рабочей смены находится на своем рабочем месте. В этом случае целесообразно применять термопенал. За рубежом созданы термопеналы различных модификаций массой 5—6 кг и вместимостью до 6 кг электродов. Работают термопеналы при температуре (68±18), (135±28), 150 °С. Теплоизоляционный слой сделан из минеральной ваты толщиной 45 мм. Нагреватели закрытые, трубчатого типа, с напряжением питающей сети ПО В. Для снижения массы и упрощения конструкции некоторые термопеналы делают без теплоизоляции. Однако в этом случае требуется большее количество электроэнергии по сравнению с термопеналами, имеющими изоляцию. В Минмонтажспецстрое СССР разработано несколько конструкций термопеналов. Термопенал конструкции Гипрохиммонтажа (рис. 22) имеет теплоизоляцию из асбестового листа толщиной 25 мм. Теплоизоляцию прокладывают только на 2/з высоты термопенала. Напряжение питающей сети 40—70 В. Термопенал конструкции лаборатории треста Востокметаллургмонтаж имеет теплоизоляцию из минеральной ваты толщиной около 20 мм. Напряжение питающей сети до 75 В. В этих конструкциях термопеналов нагревателем служит нихромовая проволока, намотанная на боковую поверхность корпуса. Регулирующая, измерительная и сигнализационная системы отсутствуют.

22. Термопенал конструкции Гипрохиммонтажа

1 — корпус; 2 — кожух наружный; 3 — асбестовый лист; 4 — электронагреватель в керамическом изоляторе

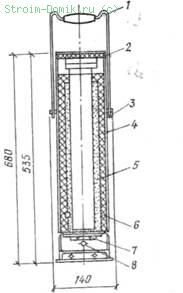

Промышленность Минмонтажспецстроя СССР начала изготовлять термопеналы модели Т-1. Термопенал представляет собой (рис. 23) два вставленных один в другой цилиндра, изолированных друг от друга теплоизоляцией. Во внутренний цилиндр—стакан загружают прокаленные (просушенные) электроды, охлажденные в печи до 100 °С. Сверху наружный цилиндр-корпус закрывают крышкой. Днище корпуса съемное.

23. Термопенал модели Т-1

1 — ручка; 2 —крышка; 3 — нагревательный элемент; 4 — цилиндр-корпус; 5 — цилиндр-стакан; 6 — теплоизоляция; 7 — клеммник; 8 — контрольная лампа

В полости между днищем корпуса и днищем стакана установлен клеммник подвода электропитания для подогрева стакана, винт заземления и контрольная лампа с резистором, сигнализирующая о подключении питания. Ток от источника питания подводится кабелем, который вставляется в специальное отверстие внизу корпуса. Наружная поверхность стакана покрыта стеклотканью для изоляции нагревательного элемента, изготовленного из проволоки Х13ЮЧ диаметром 0,5 мм и навитого на стакан. Сверху нагревательный элемент также закрыт стеклотканью. Для удобства переноса термопенала предусмотрена ручка. Термопенал с электродами устанавливают на рабочем месте, к нему подводят электропитание, светящаяся сигнальная лампа указывает, что термопенал включен. Во время работы термопенал не отключается от сети во избежание остывания электродов. Потребляемая мощность — не более 54 Вт, напряжение питающей сети 50—75 В, максимальная рабочая температура 85 °С, масса загружаемых в термопенал электродов 5 кг, масса термопенала без электродов 3,9 кг, габарит (без ручки) 140X145X535 мм.