Технология термической обработки

Технологический процесс термической обработки сварных соединений трубопроводов независимо от применяемых методов нагрева включает следующие составляющие: тип и число нагревательных устройств и схемы их рационального размещения и включения; термоэлектрические преобразователи и теплоизоляцию; схему включения термоэлектрических преобразователей в измерительную цепь потенциометра; схему соединения нагревательных устройств с источником питания; режим нагрева, выдержки и охлаждения сварного соединения; демонтаж теплоизоляции, нагревательных устройств и термоэлектрических преобразователей; контроль качества сварных соединений путем измерения твердости; оформление технической документации по термической обработке.

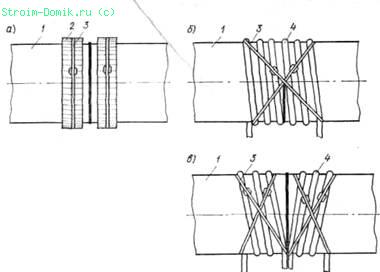

79. Схемы (а—е)_ установки нагревателей

1 — сварное соединение; 2 — пояс ГЭН; 3 — металлический поясок для крепления нагревателя; 4 — секция КЭН

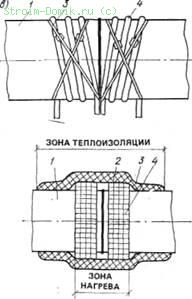

80. Сварное соединение, подготовленное к термической обработке

1 — сварное соединение; 2 — асбест; 3 — теплоизоляционные маты; 4 — нагревательные элементы

При подготовке к термической обработке гибкими электронагревателями сопротивления следует тщательно подбирать длину электронагревателей, чтобы она строго соответствовала длине окружности трубы. После установки нагревателей (рис. 79) на сварном соединении размещают теплоизоляцию (рис. 80), общая ширина которой должна быть на 600—1000 мм больше ширины зоны нагрева. Толщина слоя теплоизоляции на нагреваемой зоне должна быть не менее 40 мм, а на прилегающих участках — не менее 20 мм. Необходимая скорость нагрева обеспечивается правильным подбором силы тока в электронагревателях (для ГЭН 100—200 А в каждом нагревателе). Технологические приемы термообработки с использованием электронагревателей комбинированного действия во многом совпадают с аналогичными операциями, выполняемыми нагревателями сопротивления. Типоразмер КЭН выбирают в зависимости от практических условий термообработки — диаметр и толщина стенки трубопровода, режим термической обработки. При установке нагреватели КЭН должны наматываться обязательно одинаково — по часовой или против часовой стрелки. В противном случае эффективность их применения может резко снизиться. Электронагреватели КЭН, как правило, подсоединяют к источнику питания параллельно, в отдельны} случаях допускается последовательное соединение. В монтажных условиях используют индукционный нагрев токами промышленной и повышенной частоты. В этом случае теплоизоляцию следует накладывать до установки индуктора. Для чего обычно используют асбестовый картон и асбестовую ткань. Общая ширина теплоизолируемого участка должна быть на 800— 1000 мм больше зоны нагрева. Толщина слоя теплоизоляции на нагреваемой зоне должна быть не менее 20 мм, на прилегающих участках — не менее 10 мм. Индуктор изготовляют из одного куска провода, с медными наконечниками на концах.

Для нагрева кромок трубопровода однопламенными универсальными ацетилено-кислородными горелками на него устанавливают воронку из изогнутого металлического листа, покрытого изнутри асбестовой тканью или асбестовым картоном, предназначенные для обеспечения равномерного нагрева по окружности трубопровода. Затем накладывают теплоизоляцию толщиной не менее 10 мм на участки трубопровода, прилегающие к зоне нагрева на ширину 150—200 мм в каждую сторону от краев зоны нагрева. При нагреве кольцевой многопламенной горелкой ее устанавливают на трубопровод концентрично и таким образом, чтобы расстояние между внутренними выходными мундштуками горелки и наружной поверхностью трубопровода составляло 25— 30 мм. Затем накладывают теплоизоляцию толщиной не менее 20 мм на участках трубопровода шириной 300—400 мм, прилегающих к зоне нагрева. При термической обработке с помощью термохимического нагрева экзотермические «пакеты» или «коврики» укладывают на сварные соединения, закрывают теплоизоляцией и зажигают их открытым пламенем. Горение смесей продолжается в течение времени, определяемого их составом и размерами. После окончания нагрева остатки сгоревших смесей удаляют со сварного соединения.

Групповой термической обработкой называются такие технологические операции, при которых группа сварных соединений одинакового или разного типоразмера одновременно подвергается этому виду обработки с использованием одного источника питания или одной установки. Этот способ является высокоэффективным технологическим приемом, позволяющим значительно повысить производительность труда термистов, снизить сроки проведения и стоимость работ. Групповую термическую обработку можно выполнять одновременным нагревом нескольких сварных соединений одинакового типоразмера, термообрабатываемых по одному режиму с использованием одного источника питания, и одновременным нагревом нескольких соединений разных типоразмеров, термообрабатываемых по одинаковым или разным режимам с помощью различных электронагревателей и нескольких источников питания от одной установки. Групповую термическую обработку можно осуществлять только с применением электрических методов нагрева.

При сварке трубопроводов с большими толщинами стенок может произойти их намагничивание, которое вызывает отклонение сварочной дуги и нарушает нормальный процесс сварки. Устраняют это явление несколькими приемами. На трубопровод наматывают 6— 8 витков сварочного кабеля, подключенного к сварочному преобразователю постоянного тока, реостат которого установлен на ток 100—150 А; меняя число витков на трубах, направление и силу тока, добиваются устранения магнитного поля трубопровода. В другом случае, на каждую из труб можно намотать 3—4 витка сварочного провода и образовавшиеся 2 индуктора подключать к двум сварочным преобразователям постоянного тока, процесс размагничивания происходит аналогично предыдущему. Можно наматывать на каждую трубу 5—6 витков оголенного провода сечением 90—180 мм2, оба индуктора соединяют между собой тонкой стальной или медной проволокой и подсоединяют к сварочному трансформатору, включенному на полную мощность, проволока быстро нагревается и перегорает; если размагничивания не произойдет, операцию повторяют.

Обычно после 2—3 включений намагничивание исчезает. Магнитное ноле может исчезнуть, если на трубопровод установить электронагреватель любого вида и вести нагрев до 600-650 °С, по мере приближения температуры к этой точке магнитное поле будет ослабевать пока не исчезнет совсем. В отдельных случаях эффективной является сварка с включенными 6—8-витко-выми индукторами, питаемыми постоянным током.