Контроль сварочных работ

При сварке соединений арматуры и закладных деталей железобетонных конструкций осуществляют входной, пооперационный и приемочный контроль.

Качество подготовки арматуры и элементов закладных деталей к сварке и качество их сборки проверяют периодически, но не реже двух раз в смену путем осмотра и соответствующих обмеров. Рекомендуемый режим сварки проверяют на пробных образцах. Производятся осмотр, обмер и механические испытания сварных соединений пробных образцов, выполненных на выбранном режиме. Условия сборки и сварки пробных образцов должны соответствовать аналогичным условиям основных сварных соединений. Контроль качества сварных соединений в процессе их изготовления осуществляется также не реже двух раз в смену осмотром и обмером швов и соединений. Для этого выбирают три сварных соединения, худшие по внешнему виду. Размеры проверяют металлическим измерительным инструментом или специальным шаблоном, обеспечивающим измерение с погрешностью не более 1 мм. Смещение осей стержней в стыковых соединениях определяют с помощью рейки и линейки. Рейка должна иметь вырез для обхода утолщения металла шва или накладки в месте стыка (рис. 74).

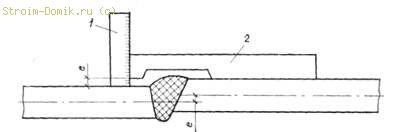

74. Схема определения положения осей арматурных стержней в стыковых сварных соединениях

1 — линейка; 2 — рейка; е — смещение осей стержней

Металл шва осматривают с помощью лупы с не менее чем 5-кратным увеличением. Сварные соединения не должны иметь видимых при внешнем осмотре трещин, скоплений и цепочек пор, шлаковых включений, резких сужений и перерывов. Переход от наплавленного металла к основному должен быть плавным без подрезов основного металла. Все кратеры должны быть заварены. Сварочные работы, прерванные при обнаружении дефектов в сварных соединениях, можно продолжить только после выяснения и устранения причин их возникновения.

Качество сварных соединений при приемочном контроле определяют по результатам их осмотра, обмера и механических испытаний на прочность контрольных образцов этих соединений. Механическим испытаниям на растяжение подвергают три контрольных образца, которые отбирают в произвольный момент времени и вырезают из сварных соединений конструкций, выполненных последними к моменту отбора образцов. Вместо вырезанных образцов можно использовать «образцы-свидетели», которые должны быть сварены в модели стыка и извлечены из нее для испытаний. Модель стыка изготовляют по проектным размерам стыка конструкции. Соединения в модели стыка и сварку соединений в конструкции выполняет тот же сварщик, в том же пространственном положении и с применением тех же режимов, материалов и оборудования. По требованию приемщика на участках, где после внешнего осмотра предполагается наличие дефектов, осуществляют контроль засверливанием швов для выявления внутренних дефектов. Шов засверливают по его оси с углублением в основной металл на 1,5 мм. Диаметр сверла берут на 2—3 мм больше ширины усиления шва. Если в результате засверливания будут обнаружены недопустимые внутренние дефекты, по предполагаемым границам сомнительного участка шва нужно сделать два дополнительных засверливания. При удовлетворительном качестве удаляют участок шва между засверленными отверстиями. В случае установления даже одним из дополнительных засверливаний неудовлетворительного качества шва засверливание продолжается до установления фактических границ дефектного участка. После устранения дефектов участок вновь засверливают.

Устранять дефекты рекомендуется следующим образом. Швы с непроварами, порами и шлаковыми включениями удаляют на длину дефектного участка и заваривают вновь. Перерывы, ослабления швов и кратеры заваривают. Стыки со вздутием в верхней части шва, выполненного ванным способом, вырезают и снова заваривают. Подрезы основного металла зачищают и заваривают.

При проверке качества стыковых соединений одиночных стержней, выполненных ванной, ванно-шовной сваркой и многослойными швами, механические испытания контрольных образцов на прочность можно заменить ультразвуковой дефектоскопией соединений.