2.8. Специальные штукатурные работы

К специальным относят следующие виды штукатурных работ. Гидроизоляционная (водонепроницаемая) штукатурка устраивается из обычного цементно-песчаного раствора состава 1 : 2 и 1 : 3, наносимого на изолируемую поверхность (бассейнов, водохранилищ, подвалов и др.) с помощью специальных передвижных установок для торкретирования, т.е. набрызгивания под давлением сжатым воздухом. В необходимых условиях в цементно-песчаный раствор вводят уплотняющие добавки (жидкое стекло, церезит, алюминат натрия, битумные и латексные эмульсии и др.). Затвердевший плотный слой торкрет-штукатурки толщиной 15...20 мм имеет прочность до 1,5 МПа.

В состав установки для нанесения торкрет-штукатурки входят тележка с колесным ходом, на которой смонтирована цемент-пушка, компрессор с ресивером, бак для воды, гибкие шланги (материальный, водяной, воздушный) и сопла. Основным агрегатом является цемент-пушка СБ-13 или С-117, имеющая практически один и тот же принцип работы.

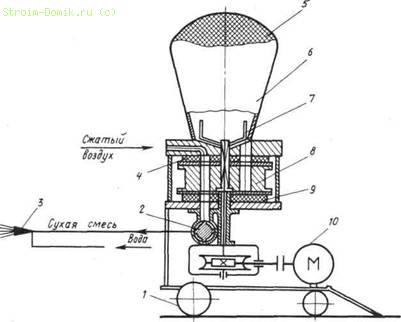

Рис. 2.29. Конструктивная схема цемент-пушки СБ-13: 1 - тележка; 2 - крыльчатый дозатор; 3 - сопло; 4 - верхний уплотнительный диск; 5 - сетка; 6 - бункер; 7- побудитель; 8 - шлюзовый барабан; 9 -нижний уплотнительный диск; 10 -электродвигатель с червячным редуктором

Цемент-пушка СБ-13 (рис. 2.29) имеет следующий принцип работы. Сухую смесь подают на сетку 5 бункера 6 и просеивают, после чего она поступает в ячейки вращающегося шлюзового барабана 8, посредством которого смесь направляется к разгрузочному отверстию нижнего уплотнительного диска 9 и затем в полость крыльчатого дозатора 2. К карманам дозатора подведен сжатый воздух, подаваемый в цемент-пушку от компрессора. Из дозатора сухая смесь уносится через выходной патрубок в присоединенный к нему резиновый рукав, по которому она во взвешенном состоянии движется с большой скоростью к соплу 3, где смачивается и перемешивается с водой, превращаясь в жесткий раствор, выбрасываемый из сопла со скоростью 120...170 м/с. Раствор с силой перпендикулярно ударяется о покрываемую поверхность и наращивается на ней плотным слоем.

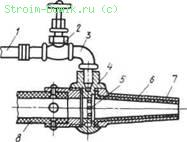

Рис. 2.30. Сопло для нанесения торкрет-штукатурки: 1 - водяной шланг; 2 - вентиль; 3 -патрубок; 4 - корпус; 5 - смесительная камера; 6 - конусный ствол; 7 - резиновый вкладыш; 8 - инвентарный шланг

Сопло (рис. 2.30) состоит из корпуса 4, имеющего кольцеобразную смесительную камеру 5, включающую кольцо с наклонно расположенными отверстиями. К корпусу с передней стороны прикреплен футированный изнутри конусообразный металлический ствол 6, а с задней стороны крепится инвентарный шланг 8. Вверху через корпус с помощью водяного шланга 1 и вентиля 2 подводится вода, которая поступает в смесительную камеру сопла в виде струек, обеспечивая таким образом эффективное смешивание с исходными сухими компонентами растворной смеси. Во время работы сопло держат на расстоянии около 1 м от обрабатываемой поверхности, перемещая его по спирали.

Производительность цемент-пушек по сухой смеси 1,5-4 м /ч, при рабочем давлении сжатого воздуха 0,3...0,4 МПа; дальность транспортирования: по горизонтали до 200 м, по вертикали до 45 м; мощность электродвигателя 4...5,5 кВт; частота вращения шлюзового барабана 0,07...0,08 с; масса 800... 1000 кг. В комплект оборудования, поставляемого с цемент-пушками, входят: материальный шланг диаметром 38 мм, длиной 30 м; воздушный рукав диаметром 12 мм, длиной 30 м, сопло и запасные части.

Теплоизоляционную штукатурку применяют для улучшения теплотехнических свойств ограждающих конструкций, особенно жилых и общественных зданий. Из практики строительства следует, что применение "теплой" штукатурки позволяет сократить расход стенового материала на 19... 21 %, снизить стоимость конструкции наружного ограждения на 12... 15 %, уменьшить суммарные трудозатраты на возведение стен и отделку на 27... 30 %. Наиболее перспективно применение теплоизоляционных составов на основе вспученного перлитового песка с применением в качестве вяжущего гипса или цемента. Этот вид штукатурки устраивают также для предохранения от охлаждения горячих трубопроводов, технологического оборудования и специальных конструкций. В этом случае растворы состоят из асбеста или асбозурита, затворенного водой до получения однообразной массы.

Рентгенозащитная штукатурка заменяет дорогостоящую свинцовую изоляцию и выполняется на баритовом заполнителе. При этом барит (тяжелый шпат) должен содержать не менее 85 % сернокислого бария. В качестве вяжущего вещества используют портландцемент, приготовляя раствор состава 1 : 4 (цемент : барит), иногда добавляя для обеспечения пластичности 0,25 % от массы цемента известкового теста. Оштукатуривание при этом проводят при температуре не ниже +15 ° С и обрабатывают одновременно всю площадь, чтобы не допустить стыков в штукатурке. Раствор наносят слоями 4...6 мм. Изоляционному слою свинца толщиной 1 мм соответствует слой баритовой штукатурки 14,6 мм.

Кислотоупорную штукатурку используют для отделки помещений химических предприятий. Устойчивость штукатурки к воздействию агрессивных веществ обеспечивается за счет применения в качестве вяжущего кислотостойкого цемента, а в качестве заполнителей — измельченного кварцита с добавками кремнефтористого натрия и жидкого стекла. Оштукатуривание выполняется аналогично устройству обычной штукатурки. Состав раствора устанавливается проектом.

Звукопоглощающие акустические штукатурки применяют для снижения уровня шумов. В качестве вяжущих материалов для них применяют цемент, известь, гипс, каустический магнезит. Заполнителями являются обычный песок, песок из шлаков, пемзы, керамзита, перлита. Для грунта готовят раствор состава 1 : 3,5...1 : 4 (цемент : песок) с добавлением 10% известкового теста. Звукопоглощающие штукатурки по конструкциям могут выполняться непосредственно в один слой.