2.5. Эффективные передвижные штукатурные станции и штукатурно-смесительные агрегаты

При большом объеме штукатурные работы выполняют комплексно-механизированным способом с использованием штукатурных станций или других штукатурно-смесительных агрегатов.

Передвижные штукатурные станции обычно работают с централизованно доставленным с растворного завода или узла товарным раствором. Из многообразия существующих конструкций штукатурных станций наиболее перспективными сейчас являются станции с широким применением гидравлического привода, что позволяет резко снижать их энергоемкость и металлоемкость, а следовательно, уменьшать габариты и массу до стандартных условий. Это обеспечивает мобильность их перебазировки обычными автомобилями. Все оборудование в гидрофицированных станциях в необходимой технологической последовательности монтируется в металлическом фургоне с обогревом, чем достигается устойчивая и надежная круглогодичная работа.

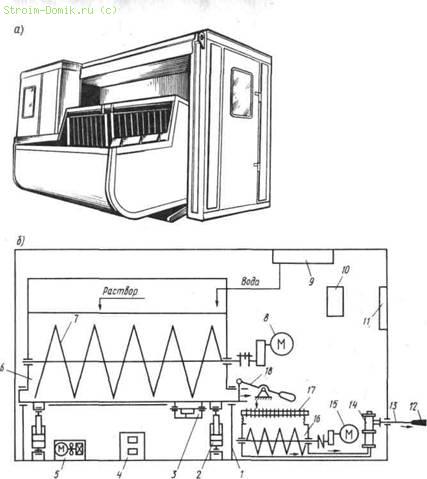

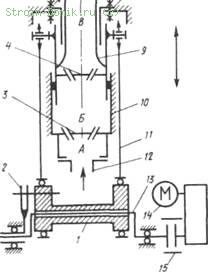

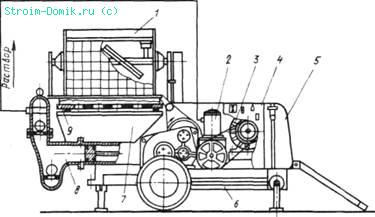

Рис. 2.5. Передвижная штукатурная станция СШ-4: а - общий вид; б — кинематическая схема (вертикальная компоновка): 1 — полая опора; 2 - гидроцилиндр; 3 — вибратор; 4 — масляная станция; 5 - электрокалорифер; б - поворотный бункер-смеситель; 7 — шнек; 8 — привод шнека; 9 - бак для воды; 10 - пулы управления; 11 - шкаф для одежды; 12 - растворное сопло; 13 -растворовод; 14 — растворонасос; 15 — привод лопастного побудителя; 16 — вторичный бункер; 17 - вибросито; 18 - заслонка

Серийно выпускаемая станция типа СШ-4 (рис. 2.5) используется для приемки товарных строительных растворов непосредственно из кузова автосамосвала без применения специальных пандусов или эстакад, для побуждения раствора, доведения его до требуемой подвижности и температуры, очистки от механических примесей, подачи по трубопроводам к местам штукатурных работ и механизированного нанесения методом бескомпрессорного соплования на оштукатуриваемые поверхности за 1...2 прохода. При необходимости раствор можно приготовлять в смесителе станции из сухих компонентов непосредственно на строительной площадке. Станция оборудована поворотным приемным бункером-смесителем 6 с цилиндрическим днищем, установленным на двух полых опорах 1, сообщающихся с внутренней полостью бункера и снабженных изнутри бункера поворачивающимися дисковыми заслонками 18. Одна заслонка служит для дозирования подачи раствора из бункера на вибросито 17 раздельного просеивания, другая — в специальную тару (в случае необходимости), устанавливаемую со стороны заднего торца станции.

В бункере 6 имеется смеситель с ленточным шнеком 7 диаметром 800 мм, привод которого 8 состоит из электродвигателя мощностью 5,5 кВт и двухступенчатого цилиндрического редуктора, обеспечивающего реверсивное вращение шнека частотой 0,33 с"' и подачей раствора в сторону обеих полых опор; длина бункера 2700 мм, вместимость около 4 м3.

Механизм поворота бункера-смесителя имеет два гидроцилиндра 2 диаметром 120 мм, установленные на раме под бункером, и насосную 34

установку 4 с подачей в гидроцилиндры 14 л/мин при давлении рабочей жидкости 10 МПа. Насосная установка состоит из электродвигателя мощностью 3 кВт, гидронасоса типа НШ-10, золотникового распределителя с ручным управлением и перепускного клапана. Вибросито 17, предназначенное для очистки раствора от механических примесей, закреплено на вторичном бункере раздельного просеивания 16 под передней полой опоры смесителя; оно установлено наклонно и заканчивается лотком, по которому непросеявшиеся крупные включения раствора удаляются за пределы фургона. Бункер раздельного просеивания 16,, как и бункер смесителя, имеет цилиндрическое днище и снабжен лопастным побудителем с приводом; его вместимость около 140л.

На станции СШ-4 установлен малоимпульсный растворонасос 14 двойного действия РН-2-4, обеспечивающий устойчивую плавно регулируемую (в пределах 2...4 м3/ч) подачу по трубопроводам 13 штукатурных растворов пониженной подвижности (до 7 см) при максимальном давлении 4 МПа к соплу 12, посредством которого осуществляется бескомпрессорное нанесение раствора на поверхность. Для обогрева фургона и подогрева раствора на раме под бункером смесителя имеется электрокалорифер 5. Вода, поступающая из бака 9 в бункер-смеситель, подогревается колонкой, в которой установлен электронагреватель (ТЭН). Управляет станцией один оператор с пульта 10, расположенного в передней части фургона. На станции имеются освещение, звуковая сигнализация, устройство для отключения растворонасоса и электроконтактный манометр, отключающий насос при давлении раствора, превышающем установленный уровень. Наличие в станции поворотного бункера-смесителя обеспечивает удобство его загрузки строительным раствором из кузова автосамосвала.

Значительный угол наклона боковых стенок бункера (около 70° к горизонтальной плоскости) в рабочем примкнутом к фургону положении и возможность его поворота способствуют хорошему стеканию малоподвижных растворов к днищу смесителя, в зону активного перемешивания шнеком, предотвращает их зависание на боковых стенках. Кроме того, поворот бункера увеличивает подвижность раствора в смесителе после длительных остановок в работе и тем самым облегчает запуск и предотвращает поломку шнековой мешалки и ее привода.

Производительность станции 4 м3/ч; установленная мощность 15,5 кВт; габариты: длина 5000 мм, ширина 2150 мм, высота 2400 мм; масса 4200 кг.

Применение штукатурной станции СШ-4 дает возможность организовать устойчивый механизированный высокопроизводительный процесс нанесения строительных растворов на поверхности, сократить до минимума потери раствора при производстве работ, довести сменную выработку штукатура до 35 м2.

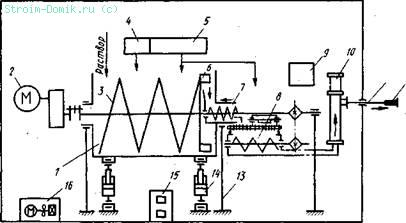

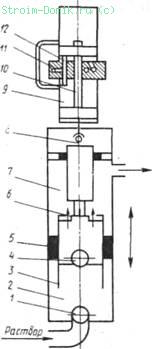

Рис. 2.6. Кинематическая схема штукатурной станции СШ-6 (вертикальная компоновка):

1 - бункер-смеситель; 2 - привод шнека бункера-смесителя; 3 - шнек; 4 - емкость для пластификатора; 5 - емкость для воды; б - роторное колесо с черпаками; 7 - винтовой питатель; 8 - вторичный бункер с виброситом и побудителем; 9 - пульт управления; 10 - растворонасос; 11 - нагнетательный растворовод; 12 - сопло; 13 - полая опора; 14 - гидроцилиндр; 15 - маслобак; 16 — электрокалорифер

Штукатурная станция СШ-6 (рис. 2.6) производительностью в 1,5 раза выше производительности станции СШ-4 позволяет обеспечить работу в практически полностью автоматическом режиме.

Для приема раствора из кузова автосамосвала необходимо бункер-смеситель 1 вместимостью 5 м3 опустить в нижнее положение. Заполненный раствором бункер гидроцилиндрами 14 поднимается в рабочее положение, после чего шнековая мешалка 3 включается в режим его перемешивания. Станция снабжена устройствами 4, позволяющими добавлять в раствор пластификаторы для повышения подвижности раствора.

После получения раствора необходимой консистенции шнековая мешалка переключается в режим подачи раствора в бункер 8 с виброситом растворонасоса 10 через полую опору с помощью роторного колеса с черпаками 6. В полой опоре устроен винтовой питатель 7, обеспечивающий равномерную подачу раствора на просеивание. В этот период станция переводится на работу в автоматическом режиме, при котором работа растворонасоса 10 и подача раствора в бункер 8 насоса взаимно скоординированы наличием датчиков уровня раствора. Функции оператора сводятся к контролю за работой механизмов с помощью пульта управления. В станции СШ-6 для оператора созданы комфортные условия: кабина площадью 3 м3 целиком отделена от механизма и укомплектована необходимыми принадлежностями для труда и отдыха. В станции установлен оригинальной конструкции прямоточный вертикально-плунжерный растворонасос 10 двойного действия с гидроприводом и тарельчатыми клапанами. Его производительность регулируется плавно 1...6 м3/ч; максимально развиваемое давление до 8 МПа. Установленная мощность электродвигателей станции 20 кВт; ее габариты: длина 5000 мм, ширина 2300 мм, высота 2400 мм; масса 4500 кг. 36

Штукатурная станция СО-114А, выпускаемая серийно, так же как и вышеописанные штукатурные станции, широко используется для комплексной механизации процесса оштукатуривания поверхностей с применением в своем составе гидроприводов исполнительных органов.

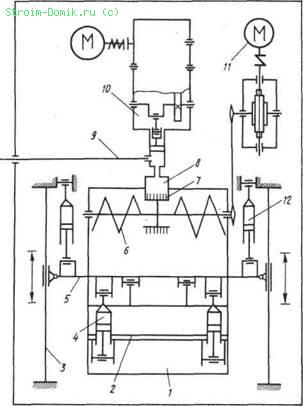

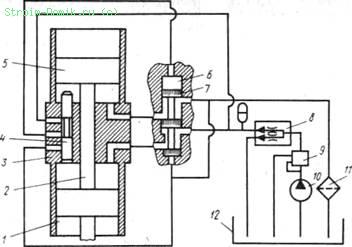

Рис. 2.7. Кинематическая схема штукатурной станции СО-114А (компоновка в плане):

/ - бункер; 2 - струг; 3 - направляющая каретка; 4 - гидроцилиндры струга; 5 - каретка; 6 - шнек со щетками; 7 -просеивающее устройство; 8 - накопительный бункер; 9 -растворовод с соплом; 10 - растворонасос; 11 - привод шнека; 12 - гидроцилиндр каретки

Она включает в себя кузов, в котором размещено необходимое технологическое оборудование (рис. 2.7) : бункер 1 вместимостью 4 м3 для приема товарного раствора из авторастворовоза или кузова самосвала; поворотный струг 2 для перемещения раствора порциями к шнеку-смесителю 6, при вращении которого обеспечивается побуждение раствора и подача его через просеивающее устройство 7 в накопительную камеру. Отсюда раствор растворонасосом 10 транспортируется по раствороводу в поэтажные раздаточные ящики или непосредственно к рабочим местам штукатуров и форсунками 9 наносится на поверхность. На боковых стенках бункера имеются направляющие 3 для каретки 5, связанной со стругом гидроцилиндрами 4. Перемещение каретки 5 по направляющим осуществляется двумя гидроцилиндрами 12. Гидроцилиндры 4 и 12 управляются масляной гидростанцией. Растворонасос и шнек-смеситель приводятся в действие от индивидуальных электродвигателей. Станция имеет системы водоснабжения, вентиляции, отопления, а также набор форсунок и раствороводов.

Производительность станции СО-114А регулируется в пределах 2...4 м3/ч; рабочее давление раствора, развиваемое растворонасосом, составляет 1,75...3,5 МПа; дальность подачи раствора: по горизонтали 150...200 м, по вертикали 30...60 м, установленная мощность 30 кВт; габариты: длина 5200 мм, ширина 3000 мм, высота 2500 мм; масса 5000 кг.

Растворонасосы предназначены для транспортирования растворов по трубопроводам к месту производства работ. Основные требования к растворонасосам — обеспечение устойчивой малоимпульсной подачи по трубопроводам строительных растворов пониженной подвижности при повышенном давлении, а также высокая надежность в работе. Для бесперебойной работы растворонасосов транспортируемый раствор должен быть процежен через сито с ячейками 5X5 мм перед поступлением в растворонасос. С этой целью промышленность выпускает автономно работающие растворонасосы с виброситом, бункером и сборным резинотканевым или металлическим раствороводом. Растворонасосы входят также в состав штукатурных агрегатов и станций.

В настоящее время низконапорные растворонасосы типа СО-48Б (СО-48А), СО-49Б (СО-49А), СО-50А (СО-50Б), представляющие собой сочетание одноступенчатого насоса простого действия с диафрагмовой камерой, не обеспечивающие подачу низкопластичных цементных и известковых растворов, заменяются новыми, более совершенными бездиафрагмовыми плунжерными прямоточными высоконапорными растворонасосами двойного действия с непосредственным воздействием плунжера на раствор типа РН-2-4 и РН-6 конструкции Полтавского инженерно-строительного института и др.

Растворонасос РН-2-4 предназначен для механизированной подачи по трубопроводам штукатурных строительных растворов с широким диапазоном подвижности (от 10...12 до 6...7 см) и нанесения раствора с помощью сопла на оштукатуриваемую поверхность. Насос используется как в составе штукатурной станции СИИ, так и автономно.

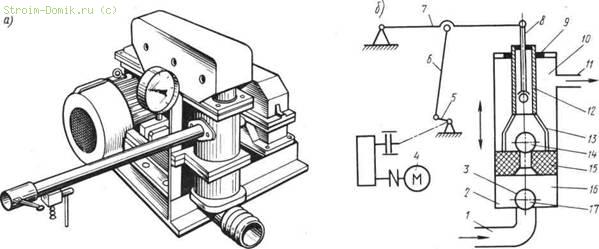

Рис. 2.8. Растворонасос РН-2-4: а — общий вид; б — кинематическая схема: 1 - всасывающий патрубок; 2 - колонка; 3 - всасывающий клапан; 4 -электродвигатель с редуктором; 5 - эксцентриковый вал; 6 - шатун; 7 - кулиса; 8 - шток; 9 - уплотнение; 10 — нагнетательная камера; 11 - нагнетательный патрубок; 12 - плунжер; 13 - окно для выхода раствора; 14 — нагнетательный клапан; 15 — проточный поршень; 16 - всасывающая камера; 17 — всасывающий клапан

Растворонасос РН-2-4 (рис. 2.8) состоит из вертикально расположенной колонки 2 с патрубками 1 подвода и отвода 11 раствора в растворовод, электродвигателя с редуктором для привода поршня 15. В насосной колонке расположен всасывающий шаровой клапан 17, проточный поршень 15 с нагнетательным шаровым клапаном 14. Поршень 15 разделяет колонку на две рабочие камеры — всасывающую 16 и нагнетательную 10. Корпус поршня

15 жестко соединен с полым плунжером 12, который в свою очередь шарнирно подсоединен к штоку 8, посредством которого через систему звеньев — кулисы 7, шатуна 6 и эксцентрикового вала 5 преобразуется вращательное движение электродвигателя в возвратно-поступательное движение штока 8, плунжера 12 и поршня 15.

Рабочий цикл растворонасоса РН-2-4 осуществляется следующим образом. При движении проточного поршня 15 вверх всасывающий шаровой клапан 3 открывается и раствор через всасывающий патрубок 1 поступает во всасывающую камеру 16 нижней части колонки. В это время нагнетательный шаровой клапан 14 закрыт. Поэтому раствор из нагнетательной камеры 10 выдавливается в нагнетательный патрубок 11 и далее в растворовод. При движении поршня 15 вниз всасывающий клапан 17 закрывается, после чего раствор из всасывающей камеры 16 колонки через открывшийся нагнетательный клапан 14 поступает в верхнюю нагнетательную камеру 10 колонки. При соотношении площадей проточного поршня 15 и плунжера 12 как 2 : 1 скорость подачи раствора во время движения поршня вниз будет такой же, как и при движении его вверх, т.е. данный растворонасос является насосом двойного действия. За счет изменения величины эксцентриситета эксцентрикового вала 5 обеспечивается плавное регулирование производительности растворонасоса в диапазоне 2...4 м3/ч. Мощность растворонасоса 5,5 кВт; максимальное давление 4 МПа; габариты: длина 660 мм, ширина 650 мм, высота 650 мм; масса 300 кг.

Рис. 2.9. Кинематическая схема растворо-насосаРН-6: 1 - эксцентриковая втулка; 2 - предохранительное устройство; 3 - всасывающий клапан; 4 - нагнетательный клапан; 5 -уплотнение; 6 - нагнетательный трубопровод; 7 - нагнетательный узел; 8 - втулка; 9 - плунжер; 10 - всасывающий узел; II - шатун; 12 - всасывающий патрубок; 13 - эксцентриковый вал; 14 - электродвигатель с редуктором; 15 - муфта

Растворонасос РН-6 (рис. 2.9) также является плунжерным дифференциальным насосом двойного действия. Принцип работы и область применения идентичны вышеописанному растворонасосу РН-2-4. Растворонасос РН-6 используется как в штукатурной станции СШ-6, так и автономно. Вместе с тем этот тип растворонасоса кроме большей производительности имеет и конструктивные особенности. В корпусе, представляющем собой конструкцию коробчатой формы, устанавливается всасывающий 10 и нагнетательный 7 узлы, втулка 8, играющая роль направляющей для плунжера 9. Приводной эксцентриковый вал 13 связан с плунжером двумя шатунами 11. Для привода кривошипно-шатунного механизма насоса используется электродвигатель 14 с двухступенчатым редуктором, передающий вращение на вал 13 через муфту 15. Приводной эксцентриковый вал 13 имеет специальное устройство для регулирования хода плунжера за счет поворота эксцентриковой втулки 1 на необходимый угол относительно вала.

Растворонасос РН-6 работает следующим образом. При вращении вала электродвигателя через понижающую передачу привода эксцентриковый вал 13 вращается с пониженной угловой скоростью; плунжер 9 при этом совершает возвратно-поступательное движение. При движении плунжера вверх от нижней мертвой точки нагнетательный тарельчатый клапан 4 закрыт. Раствор из полости В вытесняется в нагнетательный трубопровод 6. Одновременно за счет образующегося в полости Б разрежения раствор из бункера (на схеме не показан) по всасывающему патрубку 12 заполняет полость А и через открытый всасывающий тарельчатый клапан 3 поступает в полость Б. При движении поршня вниз от верхней мертвой точки клапан 3 закрывается, после чего раствор из полости Б через открытый клапан 4 вытесняется в полость В и далее в нагнетательный трубопровод 6. Таким образом, во всасывающую полость А раствор поступает только во время хода плунжера вверх, а в нагнетательную полость В раствор подается как во время хода плунжера вверх, так и при движении его вниз равными порциями, что обеспечивается за счет разности площадей нижней и верхней цилиндрических частей плунжера, составляющей 0,5.

Применение прямоточного растворонасоса с дифференциальным плунжером обеспечивает высокую равномерность подачи раствора и позволяет отказаться в его конструкции от применения воздушного колпака. Растворонасос может работать с переменной производительностью 1...6 м3/ч; максимальный напор 6 МПа; мощность электродвигателя 7,5 кВт; дальность перекачивания: по горизонтали 300 м, вертикали 80 м; габаритные размеры: длина 857 мм, ширина 975 мм, высота 1120 мм; масса 450 кг.

Рис. 2.10. Кинематическая схема растворонасоса с гидроприводом РНГ-6: 1 — всасывающий клапан; 2 — всасывающая камера; 3 — дифференциальный плунжер; 4 - нагнетательный клапан; 5 — уплотнение; б - окна для раствора; 7 - нагнетательная камера; 8 -шарнир; 9 - гидроцилиндр с двумя поршнями; 10 - шток; 11 - основной золотник; 12 - золотник управления

Растворонасос РНГ-6 с гидравлическим приводом (рис. 2.10), используемый в штукатурной станции СШ-6, обладает такими положительными качествами, как постоянство скорости хода плунжера, обеспечивает возможность передачи больших усилий при относительно малых размерах устройства, высокую надежность, бесшумность в работе, удобство в обслуживании. С помощью гидропривода легко создаются условия для надежной защиты растворонасоса и раствороводов от возникающих перегрузок. При соосном размещении цилиндра гидропривода с плунжером растворонасоса практически сводятся к нулю поперечные усилия в плунжерной паре, что значительно повышает долговечность трущихся деталей.

Растворонасос РНГ-6 состоит из собственно насосной части и гидропривода плунжера. Насосная часть включает дифференциальный плунжер 3, всасывающую 2 и нагнетательную 7 камеры с уплотнениями 5 плунжера, два шаровых клапана 1 и 4, один из которых установлен в нижней части всасывающей камеры, а другой — в нижней полости плунжера. Дифференциальный плунжер состоит из верхней и нижней гильз, соединенных между собой путем сварки. В нижней части корпуса плунжера имеется четыре сквозных отверстия для перетекания раствора из всасывающей камеры в нагнетательную.

К верхней гильзе плунжера приварен подпятник сферического шарнирного соединения 8. Такое соединение не только допускает некоторую несоосность плунжера и гидроцилиндра 9, но и дает возможность плунжеру 3 проворачиваться вокруг своей оси при работе насоса, благодаря чему износ трущихся деталей более равномерный. Уплотнение 5 плунжера осуществляется с помощью резиновых самоуплотняющихся манжет увеличенного сечения. Гидравлический привод плунжера представляет собой гидроцилиндр 9 с двумя поршнями, закрепленными на общем штоке 10. В перегородке между двумя гильзами гидроцилиндра смонтирован золотник управления 12 и основной золотник 11. Первый играет роль концевых датчиков, а второй служит для периодического соединения рабочих полостей гидроцилиндра с линиями напора и слива масла.

Рис. 2.11. Гидравлическая схема привода плунжера растворонасоса РНГ-6:

1 - гидроцилиндр привода плунжера; 2 - шток; 3 - корпус золотника управления; 4 - золотник управления; 5 - поршень гидроцилиндра; б - полость управления потоком масла; 7 - основной золотник; 8 - делитель потока масла; 9 - предохранительный клапан; 10 - маслонасос; 11 - фильтр; 12 - маслобак

Гидравлическая схема привода плунжера представлена на рис. 2.11 с вынесенным из перегородки гидроцилиндра золотником 7, для наглядности изображенным параллельно оси цилиндра. На схеме позиции /... 7 относятся к гидроцилиндру, а позиции 8... 12 находятся в составе масляной насосной установки. Гидравлический привод работает следующим образом. Масло от шестеренчатого насоса 10 под давлением поступает в нижнюю полость основного золотника 7 и далее в нижнюю полость гидроцилиндра. При этом поршни 5 вместе со штоком 2 перемещаются вниз. Золотник управления 4 удерживается давлением масла в крайнем верхнем положении. Полость управления 6 золотника 7 через золотник управления 4 соединена с напорной линией, поэтому золотник 7 будет удерживаться в заданном положении до конца хода поршней.

В крайнем нижнем положении верхний поршень переместит золотник управления 4 вниз, в результате чего полость 6 соединится с линией слива и золотник 7 под действием разности усилий от давления масла на его дифференциальных поясках переместится в крайнее верхнее положение. В этом случае нижняя полость гидроцилиндра соединится с линией слива, а верхняя — с напорной линией. Поршни 5 начнут перемещаться вверх. Так происходит автоматическое возвратно-поступательное движение поршней гидроцилиндра с постоянной скоростью. Если нагрузка на гидроцилиндр превысит предельно допустимый уровень, то в составе масляной установки сработает предохранительный клапан 9. Делитель потока 8 позволяет регулировать подачу масла в гидроцилиндр и этим обеспечивается плавное изменение производительности растворонасоса.

Работа насосной части растворонасоса (см. рис. 2.10) выполняется следующим образом. При ходе плунжера 3 вверх нагнетательный клапан 4 закрыт. Раствор из бункера через всасывающий патрубок и открытый всасывающий шаровой клапан 1 поступает во всасывающую камеру 2. Высокая всасывающая способность растворонасоса обеспечивается тем, что вредный объем всасывающей камеры сведен до минимума, поэтому при движении плунжера вверх в камере возникает сильное разрежение. Одновременно со всасыванием происходит вытеснение раствора из нагнетательной камеры 7 в растворовод. Порция нагнетаемого раствора определяется как произведение разности площадей сечений нижней и верхней гильз плунжера на величину его хода. Во время хода плунжера вниз всасывающий клапан 1 закрыт и раствор из всасывающей камеры через открывшийся нагнетательный клапана 4 и отверстия в корпусе плунжера 6 перетекает в нагнетательную камеру 7. При этом одна часть раствора нагнетается в растворовод, а другая его часть идет на заполнение увеличивающегося объема нагнетательной камеры. Так как площади сечения нижней и верхней гильз примерно относятся как 2:1, подача раствора в трубопровод осуществляется при ходе плунжера 3 в обе стороны равными порциями и с постоянной скоростью. Таким образом, растворонасос двойного действия с гидравлическим приводом обеспечивает равномерную, плавно регулируемую малоимпульсную подачу раствора в пределах 2...6 м3/ч, поэтому в таком насосе отпадает необходимость устанавливать воздушный колпак или другое компенсирующее устройство для сглаживания пульсаций давления. Максимальное рабочее давление, развиваемое растворонасосом 5 МПа; дальность подачи раствора по горизонтали 250 м, по вертикали 60 м; габаритные размеры: длина 320 мм, ширина 300 мм, высота 1230 мм; масса без маслостанции и трубопроводов 120 кг.

Плавность регулирования и равномерность подачи, бесшумность в работе, отсутствие сложных механических передач, простота конструкции, высокие показатели надежности, малые габаритные размеры и масса открывают широкие возможности применения растворонасосов РНГ-6 для работы в роботизированных системах. Гидропривод растворонасоса РНГ-6 приводится в действие масляной установкой штукатурной станции СШ-6, поэтому энергоемкость последней снижается по сравнению с применением механического привода на 20...25 %.

Штукатурносмесительные агрегаты применяют при небольших объемах штукатурных работ для приготовления растворов подвижностью не менее 7 см из сухих смесей или же переработки товарных растворов с последующим нанесением на поверхности.

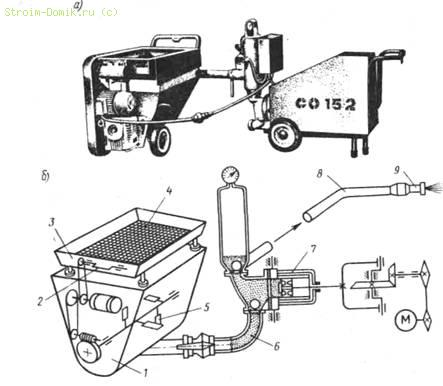

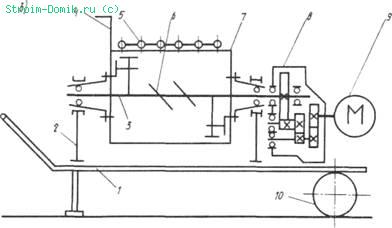

Рис. 2.12. Кинематическая схема штукатурного агрегата СО-57Б: 1 - рама-шасси; 2 - вибратор; 3 - растворовод с форсункой; 4 - растворонасос; 5 - привод - электродвигатель с редуктором; 6 - растворосмеситель; 7 - защитная решетка; 8 - лопасть; 9 -вал с лопастями; 10 - ручка; 11 - вибросито с бункером; 12 -сетка вибросита

Штукатурный агрегат СО-57Б (рис 2.12) производительностью 2 м3/ч предназначен для приготовления штукатурного раствора, процеживания, транспортирования его к месту укладки и нанесения на обрабатываемую поверхность с помощью бескомпрессорной форсунки. Он состоит из смонтированного в технологической последовательности на общей раме-шасси 1 растворосмесителя 6 цикличного действия, вибросита с бункером 11 и растворонасоса 4. После установки агрегата на объекте в смесительный барабан 6 загружаются отдозированные вяжущее вещество и заполнитель, затем заливается необходимое количество воды. Компоненты смеси перемешиваются двухлопастным валом 9 с частотой вращения 0,53 с.

Смесь приготовляется в течение 2...3 мин в объеме 65 л готового замеса, после чего путем поворота барабана ручкой 10 направляется на вибросито 11, состоящее из рамы с укрепленной в ней сеткой 12 с ячейками 4X4 мм. Эксцентриковый вал 2 вибросита приводится от электродвигателя. После процеживания раствор самотеком поступает в приемный бункер, откуда насосом 4 подается по раствороводу 3 к рабочему месту штукатура для соплования посредством форсунки. Агрегат укомплектован механической форсункой и материальными резиновыми шлангами диаметром 38 мм и длиной 40 м. Управление агрегатом осуществляется с пульта, на котором расположен магнитный пускатель с тепловым реле, пакетный включатель с сигнальной лампой, а также кнопки для автоматического включения и выключения растворосмесителя, растворонасоса и вибросита. Установленная мощность агрегата 5,25 кВт; габаритные размеры: длина 2710 мм, ширина 1350 мм, высота 1400 мм; масса 750 кг.

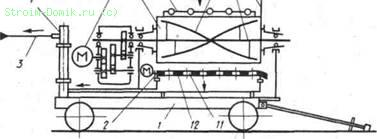

Рис. 2.13. Шукатурносмесительный агрегат СО-85А: а - общий вид; б — конструктивная схема: 1 - скип-смеситель; 2 -компрессор СО-7Б; 3 - привод растворонасоса, компрессора, вибросита, побудителя; 4 - пульт управления; 5 - капот; 6 — ходовая рама; 7 - бункер с побудителем; 8 — растворонасос с двухскоростным редуктором; 9 - вибросито

Штукатурно-смесительный агрегат СО-85А (рис. 2.13) с регулируемой производительностью 2...4 м3/ч состоит из ходовой части 6 в виде одноосного прицепа на пневмоколесном ходу, на который установлены растворонасос 8, компрессор 2, вибросито 9 с бункером и побудителем раствора 7, скип-смеситель 1 и электрический шкаф 4 с блоком питания и управления. Скип-смеситель 1 включает в себя мешалку серийно выпускаемого растворосмесителя СО-46Б с объемом готового замеса смеси 65 л, которая приводится во вращение от электродвигателя через планетарный редуктор. Раствор из скипа-смесителя 1 подается на вибросито 9, процеживается и поступает в бункер 7 растворонасоса с дополнительным побудителем для перемешивания. Растворонасос имеет устройство в виде муфты предельного момента, отключающее электродвигатель при перегрузке. Агрегат оснащен комплектом резиновых рукавов и пневматической форсункой. Давление воздуха для распыливания раствора 0,3 МПа; установленная мощность 9,1 кВт; габариты: длина 3160 мм, ширина 1460 мм, высота 1510 мм; масса 1025 кг.

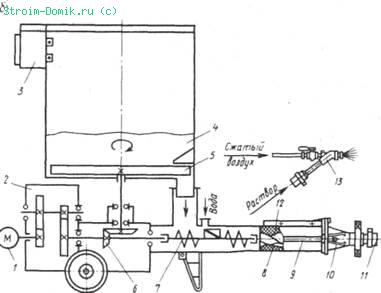

Рис. 2.14. Штукатурный агрегат СО-152: а - общий вид; б - кинематическая схема: 1 - бункер для раствора; 2 - вибратор; 3 - вибросито; 4 - сито; 5 — лопастной побудитель; б - всасывающий шланг; 7 - растворонасос; 8 - растворовод; 9 — форсунка

Штукатурный агрегат для поэтажных работ СО-152 (рис. 2.14) производительностью 1 м /ч предназначен для выполнения штукатурных работ в труднодоступных местах (санузлы, коридоры и т.д.). Он состоит из двух частей: растворонасоса 7 и приемного бункера 1, установленных на рамах с обрезиненными колесами и связанных рукавом с быстроразъемными соединениями. Приемный бункер 1 с виброситом 3, имеющим резиновые амортизаторы, оснащен побудителем раствора 5. Привод побудителя и вибратора 2 на сите 4 осуществляется от одного электродвигателя через клиноременную передачу и червячный редуктор. Вибросито имеет угол наклона 5° к горизонтали для удобства удаления не прошедших через ячейки сита крупных включений. Процеженный раствор из приемного бункера 1 через всасывающий шланг 6 по раствороводу 8 транспортируется к форсунке 9 и наносится на обрабатываемую поверхность. Агрегат быстро демонтируется на две самостоятельные сборочные единицы и перемещается одним рабочим на очередное рабочее место. Дальность подачи раствора: по вертикали 15 м, по горизонтали 50 м, максимальное давление 1,5 МПа; установленная мощность 1,5 кВт; габариты: длина 1210 мм, ширина 505 мм, высота 740 мм; масса 250 кг.

Рис. 2.15. Установка СО-149: а - общий вид; б - кинематическая схема: 1 -электродвигатель; 2 - редуктор; 3 - электрошкаф; 4 - бункер-дозатор для приема сухой смеси; 5 - крыльчатка для дозирования сухой смеси; б - коническая передача; 7 - питатель-затворитель; 8 - статор винтового насоса; 9 - винтовой насос; 10 - быстросъемное соединение; 11 - напорный шланг; 12 - ротор винтового насоса; 13 - форсунка

Установка СО-149 (рис. 2.15) предназначена для приготовления, подачи и нанесения на поверхность гипсовых штукатурных растворов. В ее комплект входит: цилиндрический бункер-дозатор 4 для приема и непрерывного дозирования сухой гипсовой смеси; шнековый питатель-затворитель 7, смешивающий подаваемую из бункера крыльчаткой 5 сухую смесь с водой и транспортирующий приготовленный раствор к винтовому насосу 9; напорный шланг 11 с пневматической форсункой 13 для нанесения раствора; гидравлическая система дозирования и непрерывной подачи воды в перемешивающее устройство и сжатого воздуха к форсунке; ходовые колеса для перемещения установки по строительной площадке и на этажах здания; электрооборудование; набор воздушных, водяных и напорных шлангов. Привод вала затворителя и винтового насоса осуществляется от электродвигателя 1 через двухступенчатый редуктор 2. Привод крыльчатки 5 бункера 4 обеспечивается зубчатой конической парой 6. Принцип работы установки заключается в непрерывном затворении сухой гипсовой штукатурной смеси (со сроком схватывания не менее 1 ч), поступающей из бункера-дозатора, водой в затворителе 7 и подаче готового раствора винтовым насосом 9 к рабочим местам. Производительность установки 0,7 м3/ч, дальность подачи по горизонтали 45 м, по вертикали до 27 м. Как правило, штукатурные смеси на гипсовых вяжущих применяют при производстве внутренних штукатурных работ, главным образом для накрывочных слоев. Поверхности получаются ровными и гладкими и их уже не нужно шпатлевать под масляную окраску. Они высыхают в несколько раз быстрее, чем оштукатуренные известковыми растворами.

Отличительной особенностью установки СО-149 является то, что она выполнена на базе винтового насоса. Рабочий орган насоса состоит из статора 8, изготовляемого из эластичной резины, и стального хромированного ротора 12. Он представляет собой однозаходныи винт, который вращается в двухзаходном статоре и за счет этого осуществляется равномерное непрерывное транспортирование растворной смеси по напорному раствороводу. Эластичность рабочей поверхности статора предохраняет от заклинивания ротора инородными телами, случайно попавшими в рабочую часть насоса с раствором. Установленная мощность установки 3 кВт; габариты: длина 1600 мм, ширина 700 мм, высота 1000 мм; масса (без рукавов, форсунки, компрессора) 157 кг.

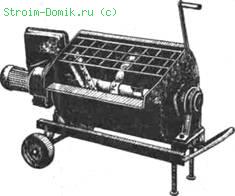

Применение цикличных передвижных растворосмесителей в виде самостоятельных машин позволяет механизировать приготовление небольших порций штукатурных растворов непосредственно на строительных площадках с небольшим объемом работ. Ниже приведено описание конструктивных схем серийно выпускаемых промышленностью растворосмесителей СО-26В, СО-23Б и СО-46Б.

Рис. 2.16. Растворосмеситель цикличный: а - общий вид; б - кинематическая схема: 1 - рама с тележкой; 2 - стойки с подшипниками; 3 — вал с лопастями; 4 — рукоятка; 5 — защитная решетка; б - лопасти; 7 - смесительный барабан; 8 - редуктор; 9 - двигатель внутреннего сгорания; 10 -пневмоколесо

Растворосмесители цикличные СО-26В и СО-46Б (рис 2.16), отличающиеся видом привода, предназначены для приготовления растворов подвижностью не менее 5 см с крупностью заполнителя не более 5 мм на объектах с небольшим объемом работ. Их конструкции включают смесительный барабан 7 с горизонтальным лопастным валом 3 и защитной решеткой 5, опирающийся на две стойки с подшипниками, в которых он поворачивается при разгрузке. Стойки подшипников крепятся на раме с тележкой 1.

Четыре смешивающие лопасти 6 повернуты к продольной оси вала под углом 45° и снабжены резиновыми накладками с целью предотвращения их заклинивания в процессе приготовления раствора. Вращение лопастному валу 3 с частотой 1,7 с-1 сообщается от двигателя 9 посредством редуктора 8. Компоненты сухой смеси загружаются в барабан вручную и затворяются водой, подаваемой из водопроводной сети. После перемешивания в течение 105 с выгрузка 65 л готового раствора производится под воздействием вращающихся лопастей; при этом барабан поворачивается загрузочно-разгрузочным отверстием вниз. Пустой барабан 7 возвращают в исходное положение рукояткой 4. Мощность двигателя внутреннего сгорания растворосмесителя СО-26В 1,7 кВт; габариты: длина 1825 мм, ширина 570 мм, высота 140 мм; масса 225 кг. Растворосмеситель СО-46Б выпускается с электрическим приводом.

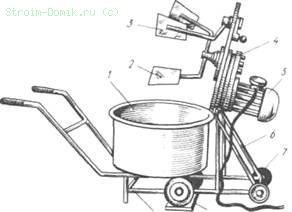

Рис. 2.17. Растворосмеситель СО-23Б с откидными лопастями в положении загрузки: 1 - бункер-тачка; 2 -откидывающийся смеситель; 3 - лопасти; 4 ~- редуктор; 5 -электродвигатель; 6 -одноосная тележка; 7 - колеса; 8 - фиксатор-ловушка; 9 – тачка

Растворосмеситель цикличный с откидными лопастями на вертикальном вале СО-23Б (рис. 2.17) состоит из трех основных частей: сменной бункера-тачки 1, одноосной тележки 6 и откидывающегося смесителя с приводом 2. Цилиндрический бункер установлен на тачке 9. Тележка 6 имеет колеса 7 и фиксаторы-ловушки 8 для установки бункера-тачки. Вертикальному валу с двумя смешивающими лопастями 2 вращение сообщается от фланцевого электродвигателя 5 через трехступенчатый редуктор 4. При вращении лопастного вала по часовой стрелке с частотой 0,51с 1, смещенного относительно центра бункера, движущаяся смесь увлекает за собой бункер, вращающийся вокруг своей оси в обратном направлении. Частота вращения чаши регулируется отклонением неподвижной лопасти 3, шарнирно соединенной с корпусом привода. Лопасть 3 создает нужное направление потоков смеси и способствует лучшему перемешиванию компонентов. Привод соединен с тележкой шарнирно, что позволяет поднимать лопастный вал по окончании цикла перемешивания и перемещать бункер-тачку с готовым замесом к месту укладки. В комплект растворосмесителя входят два сменных бункера, которые попеременно используются в качестве барабана-смесителя и емкости готового раствора 65 л. Мощность растворосмесителя СО-23Б 1,5. кВт; габариты: длина 1435 мм, ширина 706 мм, высота 989 мм; масса 170 кг.

Штукатурные станции, штукатурно-смесительные агрегаты и автономно используемые растворонасосы снабжаются инвентарным комплектом раствороводов определенного диаметра. Раствороводы представляют собой гидротранспортную магистраль, состоящую из металлических труб и резинотканевых рукавов (шлангов) с соединительными деталями. Посредством растворонасоса к месту оштукатуривания поверхностей обеспечивается механизированная подача раствора. В зависимости от этажности зданий и производительности растворонасоса применяют стальные трубы и ре