§ 2. Прочность

Прочность — свойство материала сопротивляться разрушению1 под действием внутренних напряжений, вызванных внешними сила» ми или другими факторами (стесненная усадка, неравномерное нагревание и т. п.).

Прочность материала оценивают пределом прочности (временным сопротивлением) R, определенным при данном виде деформации. Для хрупких материалов (природных каменных материалов, бетонов, строительных растворов, кирпича и др.) основной прочностной характеристикой является предел прочности при сжатии. Поскольку строительные материалы неоднородны, то предел прочности определяют как средний результат испытания серии образцов (обычно не менее трех образцов). Форма и размеры образцов состояние их опорных поверхностей, существенно влияют на результаты испытания. Например, у кубиков малых размеров предел прочности при сжатии оказывается выше, чем у кубиков больших

размеров из того же материала. Призмы показывают меньшее сопротивление сжатию, чем кубы одинакового поперечного сечения. Это объясняется тем, что при сжатии образца возникает его поперечное расширение. Силы трения, возникающие между опорными гранями образца и плитами пресса, удерживают части образца, прилегающие к плитам, от поперечного расширения и, следовательно, от разрушения. Средние же части образца, испытывая поперечное расширение, разрушаются в первую очередь. Поэтому при испытании кубов из хрупких материалов (бетона, раствора, камня и др.) получается характерная форма разрушения: образуются две усеченные пирамидки, сложенные вершинами (рис. 11).

Рис. 11

Если же хорошо смазать опорные грани куба (например, парафином) и тем самым уменьшить силы трения, то под нагрузкой куб вследствие свободного поперечного расширения распадается на ряд слоев, разделенных вертикальными трещинами. При смазке прочность куба при сжатии составляет лишь около 50% прочности того же образца с несмазанными опорными поверхностями.

На результаты испытания влияет скорость нагружения образца. Если нагрузка возрастает быстрее, чем установлено стандартом, то результат испытания получается завышенным, так как не успевают развиться пластические деформации. Приведенные примеры говорят о том, что показатели прочности строительного материала, используемые в качестве характеристик его качества, являются условными величинами, получаемыми по стандартным методикам, единым для всей страны.

В зависимости от прочности строительные материалы разделяются на марки. Марка материала по прочности является важнейшим показателем его качества. В нормативных документах марка указывается в кгс/см2; например, марки портландцемента М400, М500, М550 и М600. Чем выше марка, тем выше качество конструкционного строительного материала. Единая шкала марок охватывает все строительные материалы.

Предел прочности при осевом сжатии Rcm (МПа) равен частному от деления разрушающей силы Рра3р на первоначальную площадь поперечного сечения образца (куба, цилиндра, призмы):

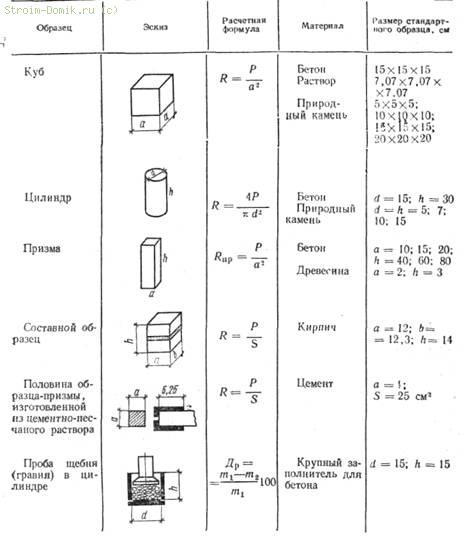

В табл. 5 систематизированы характерные образцы, применяемые для определения предела прочности строительных материалов при сжатии.

Таблица 5 Схема стандартных методов определения прочности при сжатии

Предел прочности при изгибе Rva (МПа) определяют путем испытания образца материала в виде балочек на двух опорах. Их нагружают одной или двумя сосредоточенными силами до разрушения. Предел прочности условно вычисляют по той же формуле сопротивления материалов, что и напряжение при изгибе:

где М — изгибающий момент; W — момент сопротивления.

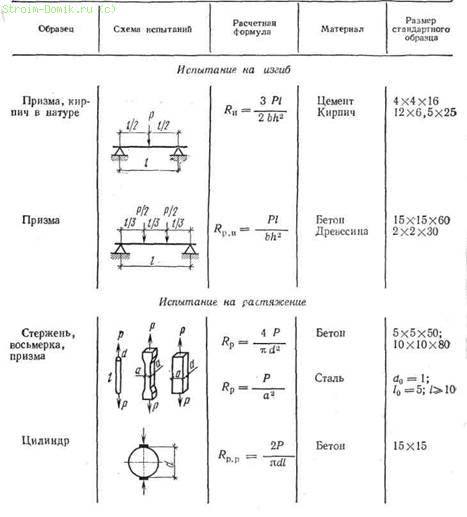

Таблица 6 Схема стандартных методов определения прочности при изгибе и растяжении

В табл. 6 приведены схемы испытания и соответствующие им расчетные формулы. Эти формулы, строго говоря, справедливы в пределах упругой работы материала и при одинаковом его сопротивлении сжатию и растяжению. Эти условия не выполняются в стадии разрушения материала. При испытании на изгиб кирпича, бетонных балочек разрушение начинается в нижней растянутой зоне, так как эти материалы имеют значительно меньшую прочность при растяжении, чем при сжатии. Поэтому по формулам вычисляют условное значение предела прочности при изгибе, являющееся стандартной прочностной характеристикой кирпича, строительного гипса, цемента, дорожного бетона.

Динамической (или ударной) прочностью называют свойство материала сопротивляться разрушению при ударных нагрузках. Она характеризуется количеством работы, затраченной на разрушение стандартного образца, отнесенной к единице объема (Дж/см3) или площади поперечного сечения образца (Дж/м2). Сопротивление удару важно для материалов, используемых при устройстве фундаментов машин, полов промышленных зданий, дорожных покрытий и т. п.

Коэффициент конструктивного качества (к. к. к.) материала равен отношению показателя прочности R (МПа) к относительной объемной массе у (безразмерная величина):

Следовательно, это прочность, отнесенная к единице объемной массы. Лучшие конструкционные материалы имеют высокую прочность при малой собственной объемной массе.

Для некоторых материалов значения к. к. к. (Rply) приведены ниже: для стеклопластика — 450 : 2 = 225 МПа, древесины (без пороков) — 100 : 0,5 = 200 МПа, стали высокопрочной — 1000 : 7,85 = = 127 МПа, стали — 390 : 7,85 = 51 МПа.

Для каменных материалов значения к.к.к. (Rcmly) составляют: для легкого конструкционного бетона — 40 : 1,8=22,2 МПа, тяжелого бетона — 40 : 2,4= 16,6 МПа, легкого бетона — 10 : 0,8= 12,5 МПа, кирпича — 10: 1,8 = 5,56 МПа.

Повышения к. к. к. можно добиться снижением объемной массы материала или увеличением его прочности.

Теоретическая прочность однородного материала характеризуется напряжением, необходимым для разделения двух примыкающих друг к другу слоев атомов. Теоретическую прочность получают из условия, что в момент разрушения вся энергия упругой деформации, накопленная в объеме между двумя слоями атомов, переходит в поверхностную энергию двух вновь образовавшихся при разрушении поверхностей. Согласно уравнению Орована — Келли

где Е — модуль упругости; Э — поверхностная энергия твердого тела на 1 см2; а — межатомное расстояние (в среднем 2-10-8 см).

Следовательно, теоретическая прочность материала тем выше, чем больше его модуль упругости и поверхностная энергия и чем меньше межатомное расстояние.

Согласно приведенному выражению прочность твердого тела должна находиться между значениями Ejb и £/10. Например, теоретическая прочность стали 30 000 МПа, в то время как прочность обычной стали около 400 МПа, а специальной проволоки — 3000 МПа. Теоретическая прочность стекла при комнатной температуре — 14 000 МПа, прочность на растяжение тонких стеклянных волокон (толщиной 3 — 5 мкм) — 3500 — 5000 МПа, а обыкновенного стекла — только 70 — 350 МПа. Следовательно, используется сравнительно небольшая доля потенциальной прочности материала: прочность понижается благодаря наличию пор, трещин и дефектов структуры материала.