§ 90. Методы интенсификации твердения изделий

- § 85. Роль и значение заводов железобетонных изделий в строительстве

- § 86. Технологические схемы изготовления сборных железобетонных изделий

- § 87. Складирование изделий, заполнителей и цемента на заводах

- § 88. Арматурные цеха заводов

- § 89. Основные методы формования и уплотнения сборных железобетонных изделии

- § 90. Методы интенсификации твердения изделий

- § 91. Изготовление предварительно напряженных сборных железобетонных изделий

- § 92. Автоматизация процессов изготовления железобетонных изделий

Время, необходимое для приобретения проектной (марочной) прочности бетона, в нормальных условиях составляет 28 суток. Естественно, что при заводском изготовлении железобетонных изделий такой большой срок недопустим. Процесс твердения бетона в заводских условиях может быть ускорен: введением в бетонную смесь ускоряющих химических добавок, применением тепловлажностной обработки бетонных изделий, а также путём использования специальных быстротвердеющих цементов.

При заводском изготовлении конструкций важное значение имеют не только проектная (марочная конечная) или отпускная прочность бетона (достигнутая к моменту отпуска изделий со склада на строительную площадку), но и распалубочная прочность — прочность, которую должен иметь бетон в изделиях при освобождении их из форм и складировании. Для большинства изделий распалубочная прочность бетона должна, быть не ниже 50% проектной (марочной), а для предварительно напряженных конструкций — не ниже 150 кгс/см2.

Искусственное ускорение процесса твердения бетона, приготовленного на обычных цементах, может быть достигнуто введением в состав бетонной смеси химических ускорителей твердения, например хлористого кальция (СаС12), который вводится в бетон в количестве 1,5 — 2% веса цемента при изготовлении армированных конструкций и 2 — 2,5% при изготовлении неармированных и слабоармированных изделий. Добавка хлористого кальция позволяет повысить прочность бетона в возрасте 3 суток в два раза.

В заводских условиях и на полигонах ускорение процесса твердения бетона достигается путем термообработки изделий.

Процесс термообработки бетона паром состоит из трех периодов: подъем температуры в бетоне до заданной, изотермический прогрев бетона (выдерживание изделия при неизменной температуре) и остывание. До начала прогрева изделия рекомендуется выдерживать при положительной температуре в течение 1 — 2 ч, что позволяет применять более жесткие режимы подъема температуры и сократить время изотермического прогрева.

Подъем температуры в камере пропаривания обычно производят со скоростью, не превышающей 25° С в час. Для массивных конструкций интенсивность подъема температуры должна быть снижена до 20°, а при использовании жестких бетонных- смесей — повышена до 30 — 40° С.

Температура изотермического прогрева бетона в изделиях устанавливается в зависимости: от принятого метода термообработки, вида применяемого цемента, относительной влажности и давления окружающей среды. В условиях, позволяющих Сохранить в бетоне при термообработке необходимое количество влаги, температура изотермического прогрева назначается:

для бетона на мало- и среднеалюминатных портландцементax, шлакопортландцёментах и пуццолановых портландцементах — не выше 90° С;

для бетонов на высокоалюминатных портландцементах не выше 60° С.

При термообработке изделий в условиях 100%-ной влажности окружающей среды или в условиях полузамкнутого объема (кассетные формы) изотермический прогрев можно проводить при температуре до 100° С. Изотермический прогрев при больших температурах можно проводить только в автоклавах под давлением.

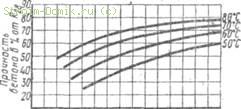

Продолжительность изотермического прогрева определяется по температуре прогрева Исходя из необходимости получения распалубочной прочности бетона (рис. 65).

Рис. 65. График продолжительности изотермического прогрева бетона на портландцементе

Скорость остывания изделий не должна превышать: 35 град/ч для тонкостенных элементов, 30 град/ч для массивных и 60 град/ч для элементов, изготовленных из жестких бетонных смесей.

Наибольшее распространение на современных заводах и полигонах получил паропрогрев железобетонных изделий при нормальном атмосферном давлении в ямных или тоннельных камерах. Благодаря оптимальному сочетанию высокой температуры и влажности окружающей среды такой прогрев дает возможность через 10 — 16 ч получать изделия, бетона в которых будет иметь прочность, эквивалентную 20 — 25-суточной прочности при твердении в естественных тепловлажностных условиях (70 — 90% марочной).

Пропарочные камеры непрерывного действия применяются чаще всего на предприятиях с конвейерной схемой. В этих камерах изделия последовательно перемещаются через стационарно оборудованные .зоны подогрева, изотермического прогрева и остывания, разделенные между собой воздушными завесами. В качестве теплоносителя в них используется горячий воздух, который нагревается при помощи радиаторов, установленных внутри камеры.

Пропарочные камеры периодического действия (ямные и тоннельные) применяются при поточно-агрегатной технологии производства. Наиболее; распространены камеры ямного типа, стенки которых (кирпичные или бетонные) обязательно штукатурятся цементным раствором. Камеры имеют металлические или деревометаллические крышки, которые в сочетании с гидравлическими затворами обеспечивают герметичность камер. Изделия в камерах ямного типа располагаются штабелями, в несколько ярусов. По высоте между изделиями обязательно должны оставляться зазоры, обеспечивающие быстрый и равномерный прогрев всей массы бетона. Пар подается в камеры по перфорированным трубам, укладываемым по дну камеры. В ямных камерах конструкции проф. Л. А. Семенова пар подается, кроме того, и через перфорированные трубы, расположенные в верхней ее части. Пол в камерах имеет уклон в сторону приямка для сбора конденсата. Для обеспечения необходимых сроков остывания изделий ямные, камеры оборудуются вытяжной вентиляцией.

Тоннельные камеры служат в основном для пропаривания длинномерных изделий. Они имеют форму сквозного коридора с закрытыми дверями в торцах. Изделия в камеры подаются на вагонетках или этажерках. Перфорированные трубы, по которым пар поступает в камеры, монтируют в бороздах нижней части боковых стенок коридора.

При стендовой технологии производства железобетонных изделий для интенсификации процесса твердения бетона может быть применен метод формования изделий на теплом полу или в подогреваемой опалубке. Нагрев пола (опалубки) производится паром, который подается по трубам, заложенным в основание пола (или между двойными стенками опалубки). Недостатком формования на теплом полу является неравномерность прогрева изделий по высоте. Нижняя их часть, непосредственно соприкасающаяся с полом, будет нагреваться быстрее и до более высоких температур, нежели верхняя.

Метод электропрогрева заключается в использовании для ускорения процесса твердения бетона тепла, выделяемого при прохождении через изделия переменного электрического тока промышленной частоты. Этот метод в настоящее время применяется как при стендовой, так и при поточно-агрегатной схеме производства. При стендовой схеме производства в качестве электродов служат отрезки металлических стержней, устанавливаемые в бетонной смеси, или металлические полосы, нашиваемые «а борта деревянных форм. При формовании изделий в металлических формах по поточно-агрегатной технологии в качестве одного электрода служит форма, а в качестве второго — металлические пластины, плотно укладываемые на поверхность изделия,, или верхняя (плавающая) арматурная сетка.

Для термообработки бетона при изготовлении крупноразмерных густоармированных конструкций может быть применен обогрев изделий инфракрасными лучами от металлических или керамических генераторов. Прогрев происходит в результате поглощения поверхностью изделия потока инфракрасных лучей (рис. 66), энергия которых преобразуется в тепловую и вызывает нагрев поверхностных слоев. Применение метода прогрева инфракрасными лучами наиболее целесообразно при стендовой схеме производства на открытых полигонах.

Метод запаривания изделий в автоклавах позволяет производить термообработку при температурах 160 — 180° С, что дает возможность снизить длительность изотермического прогрева до 10 — 12 ч и на 20 — 40% сократить расход цемента. Повышение температуры изотермического прогрева изделий в автоклавах стало возможным потому, что давление пара в них повышается и за счет этого исключается возможность закипания воды в толще бетона.

Автоклавную обработку целесообразно использовать для изделий, формуемых из бетонных смесей, приготовленных на песчаных портландцементах, содержащих повышенное количество силикатов и алюмо-ферритов кальция.

Изделия загружаются, в автоклав на вагонетках, для чего в нем устроен узкоколейный путь. Пар в автоклав подается по перфорированной трубе, расположенной в нижней его части; выпуск отработанного пара и сброс конденсата производятся по трубам, оборудованным задвижками.