§ 86. Технологические схемы изготовления сборных железобетонных изделий

- § 85. Роль и значение заводов железобетонных изделий в строительстве

- § 86. Технологические схемы изготовления сборных железобетонных изделий

- § 87. Складирование изделий, заполнителей и цемента на заводах

- § 88. Арматурные цеха заводов

- § 89. Основные методы формования и уплотнения сборных железобетонных изделии

- § 90. Методы интенсификации твердения изделий

- § 91. Изготовление предварительно напряженных сборных железобетонных изделий

- § 92. Автоматизация процессов изготовления железобетонных изделий

Технология производства сборных железобетонных изделий в заводских условиях состоит из ряда взаимосвязанных процессов: подготовки сырья, производства арматурных сеток и каркасов, приготовления бетонной смеси, формования изделий, ускорения периода твердения бетона, извлечения готовых изделий из форм и их складирования. Каждый из этих процессов занимает свое место в общем технологическом комплексе и в свою очередь состоит из нескольких операций.

На современных заводах сборного железобетона выполнение основных технологических процессов сосредоточено в главном заводском корпусе. Здесь производится изготовление арматурных сеток и каркасов и здесь же размещены посты формования и термообработки изделий, отделочные посты. За пределами главного корпуса находятся складское хозяйство и бетонный узел. В комплекс современного завода входят также энергетическое хозяйство (трансформаторная подстанция, котельная, компрессорная) и ремонтно-механический цех. Цеха завода размещают так, чтобы длина транспортных путей была наименьшей, а направления технологических потоков не пересекались. Транспортные магистрали и разгрузочные площадки располагают так. чтобы заполнители, цемент и арматура подавались без перегрузок в места складирования.

В зависимости от мощности предприятия и номенклатуры выпускаемых изделий на современных заводах применяют технологические схемы изготовления сборных железобетонных изделий: конвейерную, поточно-агрегатную или стендовую.

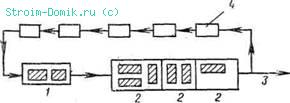

При конвейерной схеме технологический процесс изготовления изделий выполняется на стационарных рабочих местах, а сами изделия в процессе производства через равные промежутки времени перемещаются от одного рабочего места к другому (рис. 61).

Рис. 61. Конвейерная схема изготовления сборных железобетонных изделий

1 — посты подготовки форм к бетонированию: 2 — посты формования' изделий; 3 — рольганги; 4 — посты термовлажностной обработки в камерах пропаривания; 5 — на распалубку

Рис. 62. Поточно-агрегатная схема производства сборных железобетонных изделий

1 — формовочные агрегаты; 2 — камеры пропаривания; 3 — распалубка и выдача изделий на склад; 4 — возврат пустых форм

Существуют несколько разновидностей конвейерной технологии: формование изделий в горизонтальных формах, изготовление изделий на вибропрокатных станах или станах силового вибропроката и, наконец, на конвейерно-поточных линиях всетах (способ «подвижных щитов»). При конвейерной схеме производства необходимо провести комплексную механизацию всех процессов и в первую очередь процесса перемещения изделий от одного рабочего места и другому.

Особенностью конвейерной схемы производства железобетонных изделий является возможность изготовления на ней только одного вида изделий, и поэтому применение ее наиболее целесообразно на заводах большой мощности с ограниченной номенклатурой выпуска.

Поточно-агрегатная схема является наиболее распространенной в производстве железобетонных изделий. Конструкции и детали в данном случае изготавливаются в формах, которые в процессе производства перемещаются от одного поста к другому. При этом каждый пост оснащается стационарным оборудованием, а время нахождения изделия на каждом посту может быть различным (рис. .62). Изделие с одного поста на другой перемещается чаще всего мостовыми кранами.

Поточно-агрегатная схема предусматривает достаточно высокий уровень механизации производства и является наиболее приемлемой для смены номенклатуры выпускаемых изделий.

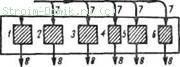

Стендовая технология предусматривает — выполнение всех операций на одном рабочем месте. Изделия в процессе формования, термообработки и отделки находятся на одном месте — в стационарной опалубке (форме), а все необходимое для получения изделия (арматура, бетонная смесь) подается в неподвижную форму. Рабочие в процессе формования перемещаются от одного изделия к другому последовательно, выполняя на каждом из них необходимые технологические операции (рис. 63).

Рис. 63. Стендовая схема производства сборных железобетонных изделий

1 — 6 — неподвижные формы на стенде; 7 — подача арматуры и бетонной смеси в формы; 8 — передача готовых конструкций и деталей на склад

Стендовая технология является наиболее простой, но и наиболее трудоемкой. Она, как правило, не применяется для изготовления массовых изделий, так как требует больших производственных площадей. Наибольшее распространение стендовая технология получила на небольших полигонах при изготовлении мелкосерийных партий, а также при изготовлении массивных (фундаментные блоки) и длинномерных (колонны, фермы) конструкций.

Существует несколько видов стендовой технологии, применение которых позволяет несколько повысить ее эффективность. К ним относятся производство изделий вибропрокатным способом и изготовление панелей в вертикальных кассетных формах.

Изготовление вибропрокатных изделий по стендовой технологии предложено сотрудниками института Гипростройиндустрия, которые, оставив неизменными разработанные для станов Н. Я. Козлова технологические режимы и параметры основных механизмов, заменили движущуюся ленту неподвижным стендом (матрицей), а прокатный стан — передвижным формовочным агрегатом. Переоборудованная таким образом установка позволила значительно улучшить качество выпускаемых изделий и расширить их номенклатуру.

Широкое распространение, особенно на заводах, выпускающих изделия для крупнопанельных жилых домов, получил стендовый метод изготовления сборных железобетонных изделий в

вертикальных кассетных формах. Применение этого метода, позволяющего формовать и подвергать тепловлажностной обработке одновременно несколько (до 12 шт.) изделий, дает значительные экономические преимущества. Кассетное производство не требует больших площадей, позволяет отказаться от укладки в изделия дополнительной арматуры (так как в данном случае не требуется кантовка изделий для извлечения их из форм),, улучшает их качество за счет применения металлических разделительных стенок и упрощает процесс образования в кассетах пустот.