§ 81. Автоматизированные дробильно-сортировочные и обогатительные установки

Получаемый в карьерах камень в большинстве случаев не может быть сразу использован и должен пройти дробление и сортировку (разделение на фракции различной крупности). Правильно организованный технологический процесс должен увязать воедино все операции: добычу нерудных ископаемых, их транспортировку, дробление, обогащение и операции на складах готовой продукции.

Обогащение нерудных материалов может производиться мокрым или сухим методом. Сухое обогащение заключается в рассеве поступающей из карьеров породы на грохотах и удалении в отвал мелкой, наиболее загрязненной фракции.

В тех случаях, когда необходимо получить строго фракционированные материалы, а также при очень сильном загрязнении породы применяется мокрый способ обогащения. Однако этот способ усложняет производство, особенно в зимнее время.

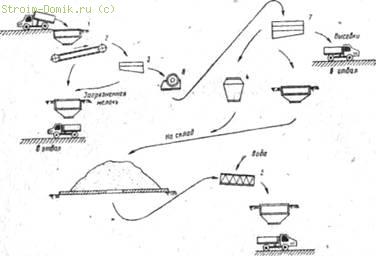

Основное оборудование дробильно-сортировочной установки подбирается в зависимости от расчетной мощности установки физико-механических свойств перерабатываемого материала и требуемой крупности продукции. Технологическая схема такой установки показана на рис. 55.

Рис. 55. Схема дробильно-сортировочной установки

1 — приемный бункер; 2 — пластинчатый питатель, 3 — грохот; 4 — коническая дробилка; 5 — корытная мойка; 6г — щековая дробилка; 7 — вибрационные грохоты

Из карьера взорванная порода доставляется в автосамосвалах к установке, где выгружается в приемные бункера, перекрытые сверху решетками, задерживающими негабаритный камень. Отсюда камень поступает на первичные грохоты, где сортируется по крупности на две фракции. Фракция размером более 400 мм поступает в щековую дробилку (первичное дробление), а менее крупная сразу направляется на вторичное дробление (щековая или конусная дробилка), после чего проходит через систему виброгрохотов (фракционирование).

Полученный щебень размером 3 — 20 мм поступает на мойку, а оттуда в расходный бункер; фракция 20 — 40 мм сразу поступает в расходный бункер, а фракция 0 — 3 мм (высевки) собирается в специальном бункере и вывозится в отвал.

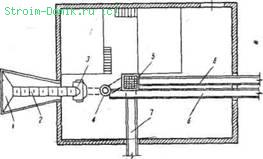

На небольших, временно эксплуатируемых карьерах целесообразно применять передвижные сборно-разборные дробильно-сортировочные установки производительностью до 60 тыс. м3 щебня в год (рис. 56).

Рис. 56. Схема сборно-разборной дробильно-сортировочной установки

1 — приемный бункер;, 2 — пластинчатый питатель; 3 — щековая дробилка;

4 — конусная дробилка; 5 — вибрационный грохот; 6 — конвейер для готовой

продукции; 7 — конвейер для отходов

Обогащение песчано-гравийной смеси состоит в дроблении имеющихся в ее составе крупных включений (валуны, булыжник) и рассортировке смеси по фракциям. При небольшой засоренности песчано-гравийной смеси применяют обычно малосовершенный сухой метод сортировки на плоских или цилиндрических грохотах. При значительной засоренности песчано-гравийной смеси применяют комбинированные методы обработки: порода из приемного бункера подается в мойки, где происходит удаление глинистых и пылевидных частиц размером 0 — 0,15 мм, а затем — на виброгрохоты или специальные машины (гравиемойки, пескомойки, гидравлические классификаторы), где из смеси выделяется песок и гравий, сортируемые затем по фракциям.

Современные дробильно-сортировочные установки оснащены большим количеством транспортных систем, которые приводятся в движение электродвигателями. Работа всех звеньев общего транспортного комплекса должна быть увязана с работой основных дробильно-сортировочных агрегатов и точно учитывать степень заполнения промежуточных и раздаточных бункеров. Полная загрузка оборудования дробильно-сортировочных установок может быть достигнута путем применения автоматических устройств, контролирующих работу всех машин и механизмов, входящих в комплекс.

Контроль за работой всего комплекса должен производиться с центрального пульта, откуда осуществляется дистанционное управление работой: затворов бункеров, перепускных лотков, транспортеров и других машин и механизмов. Одновременно с этим центральный пульт управления оборудуется звуковой и световой сигнализацией, позволяющей диспетчеру ориентироваться в обстановке и быстро реагировать на все сигналы.

Пуск в работу комплекса машин, механизмов и транспортных систем производится в последовательности, обратной направлению технологического потока. При этом одновременно с включением в работу каждого агрегата включается сигнальная лампа на пульте управления. В случае аварии на каком-либо агрегате или транспортной линии происходит автоматическое выключение всех машин и механизмов, выполняющих.предшествующие технологические операции. Одновременно с этим включается аварийная световая и звуковая сигнализации. Машины и механизмы, выполняющие последующие технологические операции, продолжают в этом случае работать до тех пор, пока не выработают весь запас материала в бункерах, и после этого останавливаются диспетчером.