§ 39. Технология изготовления щитовых дверей

Технологический процесс изготовления щитовых дверей включает следующие основные операции: изготовление рамок и серединки щита (заполнителя); подготовку облицовочного материала; склеивание щитов дверей; обработку щитов двери по периметру и постановку обкладок и раскладок; изготовление дверной коробки; установку (вгонку) дверей в коробку с навешиванием на петли; отделку дверей.

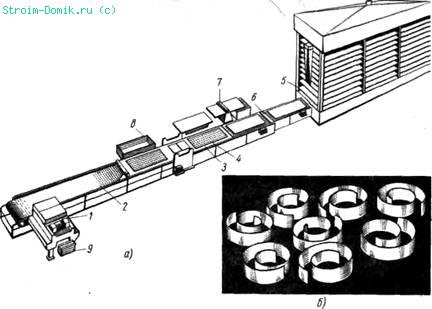

Примерная схема технологического процесса изготовления щитовых дверей приведена на рис. 172.

Изготовление щитов дверей можно вести двумя способами: путем склеивания щита из узких реек и путем изготовления рамки и заполнения ее рейками или сотами, собранными из отходов твердой древесноволокнистой плиты.

Изготовление щитов, склеенных из узких реек, весьма трудоемко, так как рейки нужно подвергать калибровке по толщине и ширине. Кроме того, чтобы получить щит точного размера по толщине, его следует прострогать с обеих сторон на рейсмусовом станке. Все это требует больших припусков на обработку и вызывает значительный перерасход древесины, доходящий до 25%. Склеивание реек по кромкам увеличивает к тому же расход клея. И основное неудобство — для склеивания щитов необходимо иметь специальное оборудование: конвейерно-клеильный пресс.

Большая трудоемкость изготовления, значительный перерасход древесины и клея при изготовлении щитов дверей заставил перейти на изготовление щитов двери с применением рамки в качестве основного несущего каркаса. Рамки щитовых дверей изготовляют из брусков сечением (50—60)Х22 мм для внутренних дверей и (50—60) X 32 мм для наружных дверей. Бруски рамок соединяют на шип или на скрепки.

Для соединения брусков рамки используют проволочные скрепки (рис. 173), которые изготовляют на станке-автомате производительностью 225 шт/мин. Скрепки нужны для того, чтобы рамка в процессе ее заполнения серединкой и закладки в пресс щита не расползалась.

Для изготовления светлой, остекленной двери используют две рамки: наружную и внутреннюю, причем сечение брусков внутренней рамки должно быть таким же, как сечение брусков наружной рамки. Бруски рамки изготовляют из пиломатериалов толщиной 25—40 мм при влажности древесины 10%. В качестве материала для изготовления заполнителя серединки применяют: маломерные пиломатериалы и отходы производства, которые идут на изготовление брусков и реек для сплошных и разреженных серединок; отходы фанеры и твердой древесноволокнистой плиты толщиной 4 мм (для, сотового заполнения); витые спиралевидные стружки и др.

Серединка из отходов древесины. Отходы древесины, получаемые при раскрое заготовок на столярные изделия и используемые для изготовления брусков серединки, имеют 12—18% влажности. Бруски и рейки с такой влажностью не могут быть использованы для изготовления серединки щита, поэтому их приходится подсушивать до 10% влажности. В соответствии с ГОСТ 6629—64 входные двери с лестничной клетки в квартиры жилых зданий должны выполняться толщиной 40 мм из щитов со сплошным заполнением деревянными рейками. На изготовление дверей для помещений с относительной влажностью воздуха более 60 % должны также использоваться щиты со сплошным заполнением деревянными рейками. Процесс изготовления щита двери со сплошным заполнением состоит в следующем: после сборки рамки на нее накладывают фанеру или твердую древесноволокнистую плиту, предварительно намазанную клеем, и прикрепляют к рамке мелкими гвоздиками длиной 20—25 мм. После закрепления облицовки рамку переворачивают и все внутреннее пространство заполняют рейками толщиной, соответствующей толщине рамки. При укладке реек надо следить за тем, чтобы они были плотно прижаты друг к другу (без приклейки), поверхность их должна быть ровной, а стыки реек должны располагаться вразбежку. После заполнения рамки рейками ее накрывают сверху вторым листом облицовочного материала (предварительно намазанного клеем) и прикрепляют его мелкими гвоздиками с четырех углов. При изготовлении щита с разреженным заполнением с рамкой последнюю заполняют не сплошь, а с промежутками.

Серединка из сотового заполнения. Сотовые серединки изготовляют из отходов фанеры или твердых древесноволокнистых плит, имеющих толщину 4 мм. Размер ячеек в сотах должен быть не более 50 X 50 мм, так как при больших размерах ячеек облицовочный материал втягивается и дверь получается как бы со впадинами. Величина втягивания фанеры или твердой древесноволокнистой плиты зависит от размера ячеек, толщины облицовочного материала, направления волокон (для фанеры), вида, концентрации и вязкости клея, а также от способа его нанесения. В большей степени величина втягивания зависит от концентрации клея, т. е. от содержания в клеевом растворе воды. При большом количестве воды в клее клеевой шов дает значительную усадку при высыхании, что сказывается на величине втягивания облицовочного материала.

Для приклеивания облицовочного материала рекомендуется применять клей с большим сухим остатком — К-17, КБ-3 и пленку.

Серединки из витых (спиралевидных) стружек. За последнее время в СССР и за рубежом стали применять витые (спиралевидные) стружки для заполнения серединок щитовых дверей. Витую стружку, имеющую форму спирали, изготовляют на специальных станках, преимущественно из древесины березы или осины. На заполнение одной двери требуется примерно около 500 витков.

Изготовление витков стружки, заполнение щитов и склеивание дверей ведут на линии ПЛВС.

Полуавтоматическая линия для изготовления щитовых дверей с серединкой из витых стружек ПЛВС (рис. 174, с) состоит из последовательно расположенных: древесностружечного станка, транспортера, сбрасывающего устройства, цепного транспортера и гидравлического пресса П-797.

Рис. 174. Полуавтоматическая линия изготовления щитовых дверей с серединкой из витых стружек:

а — общий вид линии:

2 — древесностружечный станок, 2 — сборочный ленточный транспортер,

3 — сбрасывающее устройство, 4 — рамка с витками стружки, 5 — пресс П-797, в — цепной транспортер, 7 — клеенамазывающие вальцы, 8 — собранные рамки двери, 9 — заготовки для витков стружки; б — витки стружки

Витые стружки (рис. 174, б) вырабатываются на древесностружечном станке 1 из заготовок, имеющих длину 300 мм, толщину 22—32 мм и ширину от 80 мм и более; толщина самой стружки 0,75—0,9 мм, диаметр витка 45—65 мм. Полученная витая стружка от станка ленточным транспортером 2 подается на второй сборочный ленточный транспортер, где она накапливается, находясь между заслонкой и боковыми направляющими.

Рамка щита двери, собранная вне линии, укладывается на клиновые направляющие, после чего заслонку поднимают и стружки наполняют внутреннюю часть рамки. Заполненная стружкой рамка подается на каретку сбрасывающего устройства 3, совершающего возвратно-поступательное движение. Сбрасывающее устройство включается при помощи конечного выключателя.

На цепной транспортер б укладывают облицовочный лист из твердой древесноволокнистой плиты, предварительно смазанный клеем на клеенамазочных вальцах 7. Далее рамка со стружкой подается на облицовочный лист из древесноволокнистой плиты, уложенный на цепном транспортере. Затем пакет поступает на следующую рабочую позицию, где его накрывает верхний облицовочный лист из древесноволокнистой плиты, смазанный клеем, после этого цепной транспортер 6 направляет собранное полотно в загрузочную этажерку гидравлического прессу П-797, в котором происходит склеивание щитов двери.

Линия рассчитана на годовую производительность 200 тыс. м2 дверей; размеры линии: длина 18,5 м, ширина 3,7 м, высота 1,2 м.

Подготовка облицовочного материала. В качестве облицовочного материала применяют твердые древесноволокнистые плиты, клееную фанеру и шпон. Ввиду того что облицовочные материалы поступают на предприятия без прирезки, для получения облицовочного материала необходимых размеров его раскраивают на круглопильных станках с кареткой. При раскрое предусматривают необходимые припуски для дальнейшей обработки; для твердой древесноволокнистой плиты и клееной фанеры по 3—5 мм в длину и ширину, а для шпона по 20 мм.

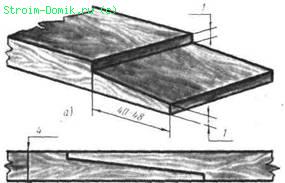

Выпускаемая фанера имеет размеры 1220X1525 мм или 1525X1525 мм, в то время как для облицовки дверей требуется фанера длиной 2000 и 2300 мм. Для получения фанеры больших размеров ее сращивают по длине «на ус» (рис. 175). Листы фанеры, подлежащие сращиванию, опиливают на нужный размер по длине и ширине с припусками на обработку по периметру и на склеивание.

Рис. 175. Сращивание фанеры на ус

Рис. 176. Схема механического пресса:

1 — станина, 2 — шкив, 3 — винты, 4 — подвижная траверса, 5 — приводной механизм, 6 — ролики

Кромки фанеры обрабатывают фрезой на усовочном станке типа УС. Отношение длины уса к толщине фанеры должно быть порядка (10—12) : 1. Только при этих условиях получается достаточно прочный шов. Концы фанеры, обработанные на усовочном станке и скошенные «на ус», смазывают клеем; при этом листы фанеры накладывают так, чтобы скошенные части при соединении давали точно толщину фанеры. Листы фанеры, соединенные вместе, помещают в узкоплиточный пресс УСП, где при температуре 120—130° С (для клея К-17) происходит склеивание шва.

Склеивание щитов двери может производиться в механических или в горячих прессах. В первом случае процесс склеивания щита двери более продолжителен и составляет 6—12 ч, во втором случае он длится от 8 до 15 мин в зависимости от вида используемого клея.

На небольших предприятиях с объемом производства до 100—120 тыс. м2 дверей в год целесообразно применять механические прессы; при большем объеме производства — горячие гидравлические прессы. Склеивание щитов в механических прессах (рис. 176) состоит из следующих основных операций: формирования щита двери; образования пакетов и запрессовки их; выдержки пакета для схватывания клея; выдержки (акклиматизации) щитов двери.

Формирование щитов двери производят следующим образом: между роликами пресса 6 помещают 5—6 двутавровых балок № 10 или № 12 или куски рельсов высотой 100— 1Й0 мм. После установки балок или рельсов на них кладут основание, представляющее собой трехслойный дощатый щит толщиной 70— 90 мм. Уложив основание, приступают к процессу формирования щита двери. На рабочий стол, расположенный около пресса, укладывают заранее собранную рамку, а на нее прирезанный лист фанеры или твердой древесноволокнистой плиты с предварительно намазанной клеем одной плоскостью. При намазывании облицовочных листов клеем необходимо следить за тем, чтобы клей был равномерно распределен по всей плоскости листа, смазка не должна быть жирной, так как иначе под давлением в прессе будут выжиматься излишки клея, что затруднит в дальнейшем разборку пакетов.

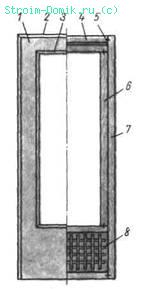

Рис. 177. Остекленная (светлая) дверь щитовой конструкции:

1— облицовка двери из фанеры или твердой древесноволокнистой плиты, 2 — обкладка двери, 3 — раскладка, 4 — горизонтальный брусок наружной рамки, 5 — места постановки металлических скрепок, 6 — бруски внутренней рамки, 7 — вертикальный брусок наружной рамки, 8 — соты из полосок твердой древесноволокнистой плиты или фанеры

Облицовочный лист укладывают намазанной стороной на рамку. Его концы должны выступать за рамку равномерно со всех четырех сторон. После укладки лист закрепляют на рамке по углам мелкими гвоздями или шпильками, затем рамку переворачивают и заполняют серединку щита брусками, сотами и др. Наряду с заполнением серединки кладут вплотную к середине продольных брусков рамки два бруска сечением (22—32)Х80Х Х800 мм под замок. Укладку с двух сторон производят для того, чтобы в дверь можно было врезать замок независимо от того, какой навески будет она — правой или левой.

Остекленные светлые двери (рис. 177) имеют две рамки — внутреннюю и наружную, поэтому в этих дверях бруски под замок не кладут, так как их заменяет внутренняя рамка. При заполнении серединки щита разреженными рейками необходимо следить за тем, чтобы при укладке не попадали рейки, имеющие гниль, кору и более 10% влажности. Заполняя дверь витыми стружками, надо смотреть, чтобы не попадали изломанные витки, или витки, имеющие неполную высоту. При укладке сотового заполнения следует" внимательно наблюдать за тем, чтобы соты заполнили все внутреннее пространство в рамке, а концы полосок одних сот входили в свободное пространство между концами полосок других сот.

После заполнения серединки щита рамку покрывают другим облицовочным листом, предварительно смазанным клеем, и закрепляют его в углах мелкими гвоздиками. Затем собранный щит снимают с рабочего стола и переносят в пресс, где помещают на основание таким образом, чтобы он лежал ровно посередине, без свисания концов. В пресс укладывают обычно 25 щитов толщиной 30 мм и 18—20 щитов толщиной 40 мм. Щиты должны быть уложены строго один над другим, без смещения; после этого сверху их накрывают массивным трехслойным дощатым щитом, аналогичным основанию, а на этот щит сверху помещают двутавровые балки № 10— 12 или рельсы, которые кладут точно над нижними балками или рельсами. Затем включают привод пресса, и пакет сжимается, на концы балок надевают стяжки, которые фиксируют пакет в сжатом состоянии. Затягивать пакет нужно равномерно с обеих сторон — от середины к краям. После сжатия пакета стяжками снимается давление, пакет выкатывается на роликах из пресса и в стянутом состоянии выдерживается (в зависимости от применяемого клея) в течение 6—12 ч. Готовый пакет разбирают и укладывают щиты стопами для свободной выдержки в течение 12—24 ч в помещении с нормальной влажностью (до 60%) и температурой 18— 20° С.

Склеивание щитов в горячем гидравлическом прессе выполняют в той же последовательности, что и в механическом прессе; разница в том, что щиты формируют на металлическом поддоне. При склеивании в горячем прессе можно, кроме клея, применять пленку. В этом случае при сборке щита между обоими облицовочными листами и рамкой помещают пленку. Размер пленки должен быть несколько больше размера рамки — примерно на 15—20 мм с каждой стороны.

В горячем прессе щиты склеивают при температуре 120—130° С для карбамидных клеев, 140—145° С для фенолформальдегидных клеев и 148—150° С для бакелитовой пленки. Удельное давление при склеивании должно быть 6—10 кГ/см2, причем меньший предел относится к щитам с сотовым и разреженным заполнением, а больший — к сплошному заполнению щита. Продолжительность прессования зависит от вида клея (8—15 мин для смоляных клеев).

Обработка дверных щитов по периметру, постановка обкладок и раскладок включают в себя следующие операции: опиловку щита по периметру до необходимого размера; выборку паза под обкладку; шлифовку поверхностей; установку обкладок по периметру и раскладок по стеклу в светлых (остекленных) дверях.

Опиловку щита двери и выборку паза под обкладку выполняют на круглопильных и фрезерных станках, а на предприятиях с большим объемом производства — на форматном концеравнителе ЦФ-2. После обработки по периметру плоскости щита шлифуют на трехцилиндровых шлифовальных станках, а затем ставят обкладки по периметру и раскладки по стеклу в светлых дверях. Обкладки крепят на клею в паз и гребень.

Изготовление дверной коробки начинают с раскроя пиломатериалов по длине и ширине и строгания в угол на фуговальном станке покоробленных брусков коробки. Затем бруски строгают с четырех сторон с отборкой четверти на четырехстороннем строгальном станке, после чего на шипорезных станках зарезают шипы в вертикальных брусках и проушины в горизонтальных брусках. До зарезки шипов на шипорезе в брусках, имеющих дефекты, заделывают сучки. После этого в одном из вертикальных брусков, в зависимости от вида навески (правой или левой), выбирают гнезда под петли и ставят полупетли, а в другом бруске коробки выбирают гнезда для постановки планки под замок. Окончательно собирают коробку в гидравлической вайме.

Установка (вгонка) дверного полотна в коробку состоит из подгонки полотна к коробке, навешивания полотна на ранее установленные полупетли, зачистки провесов и других неровностей.

При изготовлении полуторапольных или двупольных дверей перед навешиванием их в коробку отбирают фальцы по створу дверей на фрезерном станке, а затем дверные полотна складывают вместе и навешивают в Коробку. Зазор в местах створа, необходимый для слоя краски, должен быть не более 2 мм. Зазор, образуемый в створке полутора- и двупольных дверей, перекрывают нащельниками (штапиками), устанавливаемыми на клею и шурупах.

Двери в коробку навешивают на рабочем столе, тщательно подгоняя их к четвертям коробки; навешенная дверь не должна пружинить при открывании и закрывании, а свободно вращаться на' петлях. При навешивании допускается перекос не более 2 мм.

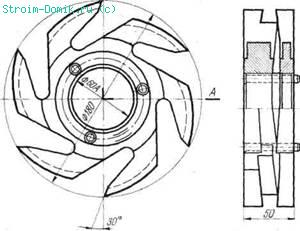

Рис. 178. Фреза составная саморегулирующаяся для обработки гребня обкладки дверного полотна

Для обеспечения хорошей звукоизолирующей способности дверей нужно довести до минимума зазоры в притворе и коробке, для чего устанавливают уплотняющие пенополиуретановые прокладки.

Инструмент для обработки дверных полотен. Для обработки паза для обкладки дверного полотна, облицованного древесноволокнистой плитой, применяют сборную фрезу (см. рис. 135), состоящую из трех отдельных фрез, соединенных штифтами. Фреза оборудована вставными ножами с закрепленными на них пластинками твердого сплава. Ножи крепятся винтами посредством клиновидных планок. Наружный диаметр фрезы 180 мм, диаметр посадочного отверстия 60 мм.

Для обработки гребня в обкладке двери служит составная саморегулирующая фреза (рис. 178), собираемая из двух частей, соединенных между собой штифтами. Диаметр фрезы 180 мм, диаметр посадочного отверстия 60 мм.

Отделка дверей. Двери, облицованные древесиной ценных пород, отделывают бесцветными лаками, а двери, облицованные твердой древесноволокнистой плитой или фанерой, окрашивают масляными красками (белилами) или эмалями.