§ 38. Технология изготовления оконных блоков со спаренными переплетами

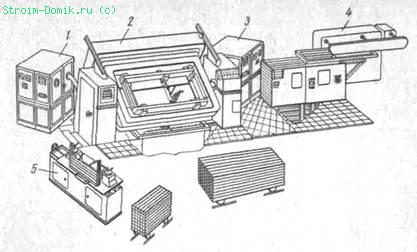

Для изготовления оконных блоков со спаренными переплетами в основном применяют специфицированный пиломатериал. Примерная схема технологии производства оконных блоков со спаренными переплетами приведена на рис. 163.

После сушки пиломатериал выдерживают в остывочном помещении, после чего он поступает в раскройное отделение для раскроя по длине и ширине. Раскрой пиломатериалов ведется на полуавтоматической линии. В случае отсутствия линии пиломатериалы раскраивают по длине на круглопильном станке для поперечного раскроя ЦПА, а по ширине — на круглопильном станке с гусеничной подачей ЦДК-4. На тех предприятиях, где имеются короткомерные отходы пиломатериалов, последние рекомендуется использовать для производства деталей оконных блоков путем сращивания по длине. Для этого их предварительно раскраивают на нужный размер, а потом сушат в сушильных камерах. После сушки покоробленные бруски строгают в угол на фуговальном станке, а затем зарезают шипы и проушины на одностороннем шипорезном станке.

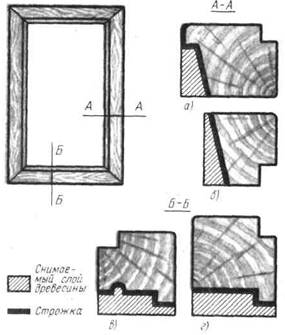

Бруски с зарезанными шипами склеивают по длине и выдерживают для схватывания клея на подстопном месте. Для соединения брусков по длине служат клиновидные шипы (рис. 164). После схватывания клея склеенные бруски обрабатывают так же, как и целые. Использование короткомерных отрезков повышает процент использования пиломатериалов. Детали можно склеивать также по ширине и толщине; различные варианты склеивания брусков коробки и импоста показаны на рис. 165. Причем бруски склеивают либо холодным способом в ручных ваймах на мочевиноформальдегидном клее К-17, либо в специальном станке с высокочастотным обогревом.

Хорошее качество склеивания получается при давлении не менее 1,8 кГ/см2, при влажности? древесины не более 12%. При склеивании деталей по ширине и по толщине склеиваемые поверхности следует до этого прострогать.

При раскрое пиломатериалов в первую очередь следует выкраивать вертикальные бруски, так как горизонтальные, имеющие незначительную длину, получают попутно или выкраивают из отбракованных вертикальных брусков. Заготовки брусков окон комплектуют и хранят на буферном складе. Полученные после раскроя заготовки строгают с четырех сторон с созданием профиля на полуавтоматической линии по обработке брусковых деталей. После обработки на линии детали имеют необходимый профиль, кроме того, в них должны быть зарезаны шипы и проушины.

На тех предприятиях, где отсутствует линия по обработке брусковых деталей, детали обрабатывают так: бруски, имеющие покоробленность и неровности, строгают в угол, т. е. пласть и кромку на фуговальном станке; после выверки на фуговальном станке и создания базовой поверхности бруски строгают с четырех сторон на четырехстороннем строгальном станке; для строгания и отборки профиля применяют фрезу, после чего на одностороннем или двухстороннем шипорезном станке зарезают шипы; зарезку шипов и проушек у брусков производят шипорезными головками с набором проушечных дисков.

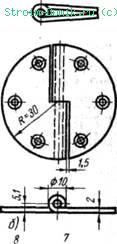

Рис. 164. Способы склеивания брусков оконной коробки со спаренными переплетами:

а — по длине на зубчатый шип, по ширине на гладкую фугу, б, в — по длине на зубчатый шип, по ширине и толщине на гладкую Фугу, г — по длине на прямой шип, по ширине на гладкую фугу, д — «таврового типа» для импоста

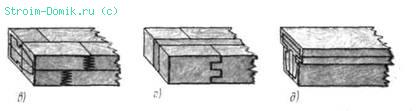

Рис. 165. Примерное склеивание заготовок оконных коробок для спаренных переплетов жилых зданий по ГОСТ 11214—65:

а — верхний брусок коробки, б — нижний брусок коробки, в — вертикальный импост; 1 — обработанные бруски, 2 — варианты склеенных заготовок

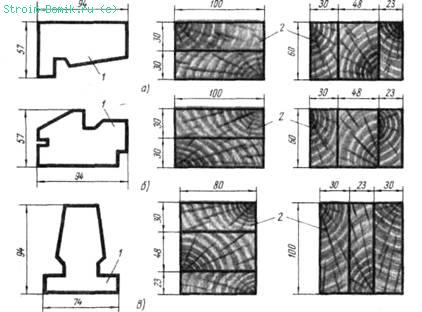

Строгание заготовок для брусков окон можно вести на линии типа ДЛ-3 (рис. 166), где выполняются фугование, строгание с четырех сторон с созданием профиля, торцовка и зарезка шипов. В состав линии входят загрузочное устройство 1, фуговально-строгальный станок 2, перекладчик 4 и торцовочно-ипорезный станок 3. Работа на линии производится следующим образом: заготовки, уложенные на загрузочное устройство, транспортером подаются к продольной цепи, а затем к фуговально-строгальному станку. На этом станке специальными головками в двух углах нижней плоскости бруска выбирают четверти, которые при дальнейшей обработке служат базовой поверхностью. На станке бруски выравнивают и строгают с четырех сторон с созданием профиля. При прохождении через станок (во избежание вибрации) бруски прижимаются эластичными прижимами. После строгания с четырех сторон бруски передаются перекладчиком на цепи торцовочно-шипорезного станка, где они последовательно торцуются в размер и проходят процесс зарезки шипов. На линии можно обрабатывать бруски длиной 385—1800 мм, шириной 40—70 мм и толщиной 32—60 мм. Скорость подачи на фуговально-строгальном станке 20 м/мин, на торцовочно-шипорезном — 3,2 м/мин.

Для брусков коробок специфицированные материалы выпиливают в лесопильном цехе или выкраивают из обычных пиломатериалов толщиной 60 мм. После сушки пиломатериалы раскраивают на заготовки полуавтоматической линией по раскрою заготовок, причем раскрой по длине производят на круглопильных станках для поперечного раскроя ЦПА, а раскрой по ширине — на круглопильных станках ЦДК-4 с гусеничной подачей. Заготовки для деталей коробок строгают на полуавтоматической линии по обработке брусковых деталей. На тех предприятиях, где не имеется полуавтоматических линий, заготовки обрабатывают следующим образом: бруски, имеющие покоробленность и неровности, строгают в угол на фуговальном станке, а затем — с четырех сторон с отборкой профиля на четырехстороннем строгальном станке. После строгания на шипорезном станке в вертикальных брусках зарезают шипы, а в горизонтальных — проушины.

Рис. 166. Схема линии обработки брусковых деталей типа ДЛ-3:

1 — загрузочное устройство, 2 — фуговально-строгальный станок ДС-3, 3 — торцовочно-шипорезный станок ДС-4, 4 — перекладчик ДБ-4

В горизонтальных брусках коробки на цепно-долбежном или горизонтальном сверлильно-пазовальном станке выбирают гнезда для шипов вертикального импоста. На горизонтальном сверлильно-пазовальном станке также выбирают пазы в импосте для постановки планки завертки замка. В вертикальных брусках коробки гнезда для петель прорезают на специальном станке, после чего на рабочем месте ставят полупетли В брусках, имеющих дефекты, сучки заделывают на станке по высверливанию и заделке сучков.

В нижнем горизонтальном бруске коробки для отвода конденсата прорезают пазы. Детали оконных переплетов и коробок, прошедшие машинную обработку, поступают в буферный склад, где их комплектуют.

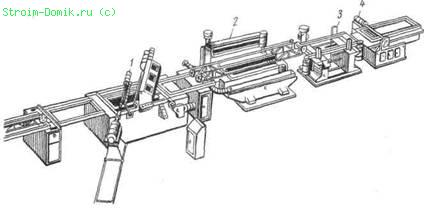

Скомплектованные детали окон и коробок направляют в сборочный цех, где изготовляют оконные блоки. Оконные створки можно собирать без предварительной или с предварительной сборкой в гидравлической вайме. Перед сборкой шипы и проушины смазывают клеем, после чего приступают непосредственно к сборке створок. В процессе сборки нужно следить за тем, чтобы переплет не имел перекосов, а в сопряжениях не было неплотностей. Точность сборки проверяют шаблоном с угла на угол. Собранную (готовую) створку укладывают на подстопное место для подсушки. Схема линии сборки оконных створок на ДЛ-4 изображена на рис. 167. В состав линии входят клеенамазывающий агрегат, сборочный полуавтомат и транспортное устройство 4. Рассмотрим работу линии. Бруски створок на линии поступают комплектно. До начала процесса сборки горизонтальные бруски створок, имеющие шипы, подают к клеенамазывающему агрегату 5, где происходит дозированная намазка шипов клеем, после чего они направляются к сборочному полуавтомату 2. Вертикальные бруски, имеющие проушины, клеем не смазываются, а подаются непосредственно к месту сборки, т. е. к сборочному полуавтомату. Предварительной сборки створок не производят.

Горизонтальные и вертикальные бруски укладывают на барабан сборочного полуавтомата. На первой позиции барабана наживляют и сжимают бруски; на второй позиции производится склеивание створок, причем отверждение клея в шиповых соединениях происходит в течение 50 сек. в поле токов высокой частоты. Затем склеенные створки снимают и направляют для дальнейшей обработки. На линии можно собирать створки длиной 1000—1800 мм, шириной 475—850 мм и толщиной 34—38 мм; производительность линии 72 пары створок в час; ритм работы 25 сек. Линия имеет размеры: длину 9,7 м, ширину 5 м и высоту 3,7 м.

Рис. 167. Схема линий сборки оконных створок ДЛ-4:

1, 3 — агрегат ЛГД10А (высокочастотный), 2 — сборочный полуавтомат ДА-1, 3 — транспортное устройство, 5 — клеенамазывающий агрегат ДМ-1

Рис. 168. Обработка по периметру оконных створок спаренных переплетов:

а — верхнего горизонтального и вертикальных брусков зимней (внутренней) створки, б — верхнего горизонтального и вертикальных брусков летней (наружной) створки, в — нижнего горизонтального бруска летней створки, z — нижнего горизонтального бруска зимней створки

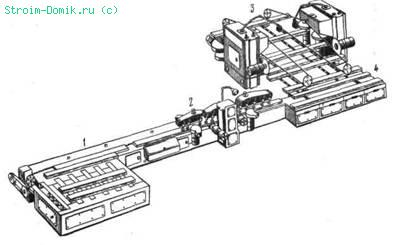

Рис. 169. Схема линии для механической обработки оконных створок ДЛ-5 :

1 — станок для снятия провесов ДС-5, 2 — продольно-строгальный станок ДС-6, 3 — поперечно-строгальный станок ДС-7, 4 — разгрузочное Устройство ДБ-5

Обработка оконных створок. Собранную оконную створку можно обрабатывать на линиях ПЛДОм, ДЛ-5 либо на станках общего назначения. Обработка створки на станках (рис. 168) производится следующим образом: на трехцилиндровом шлифовальном или широкопросветном рейсмусовом станке зачищают и шлифуют наружные плоскости створки, после чего ее укладывают в шаблон и на фрезерном станке (по периметру с трех сторон) обрабатывают верхний горизонтальный брусок и два вертикальных (рис. 168, с). В процессе обработки створки с трех сторон в зимней створке создают наплав и уклон (рис. 168, б), а в летней — уклон. Четвертую сторону створки, т. е. нижний горизонтальный брусок, обрабатывают также в шаблоне на фрезерном станке, но при этом в зимней створке создается наплав, а в летней створке — четверть и капельник (рис. 168, в, г). На линии ДЛ-5 (рис. 169) обрабатывают плоскости створок (со снятием провесов) и по периметру (с созданием профиля). В состав линии входят станок для снятия провесов, продольно-строгальный и поперечно-строгальный станки и разгрузочное устройство. Работа на линии происходит следующим путем: створки поступают на станок для снятия провесов 1. На этом станке под углом 55° расположены два рейсмусовых вала с ножами: один вал — над обрабатываемой створкой, а другой — под ней. При движении створки эти ножевые валы снимают провесы и зачищают плоскость обрабатываемой створки. После обработки плоскостей створка поступает на продольно-строгальный станок 2, где она фиксируется в положении, необходимом для обработки, и прижимается сверху специальными прижимами. На этом станке створка находится в статическом состоянии, т. е. не двигается. Движение осуществляет режущий инструмент. После укрепления створки включают механизм подачи, и два вертикальных электродвигателя с закрепленными на них ножевыми головками, двигаясь в специальных направляющих вдоль продольных кромок створки, обрабатывают их, после чего створка освобождается от прижимов и продвигается на поперечно-строгальный станок 3, где таким же образом обрабатываются две поперечные кромки. На линии можно обрабатывать створки длиной 1000—1800 мм, шириной 475—850 мм и толщиной 32, 44 и 64 мм.

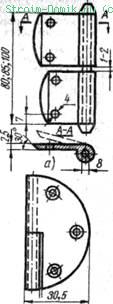

Рис. 170. Навеска оконных створок со спаренными переплетами в коробку:

а — вколотная петля ПВ (ГОСТ 5088—65), б — круглая петля диаметром 60 мм ПНК (ГОСТ 5088—65), в — схема установки петель; 1 — стекло, 2 — внутренняя створка, 3 — вколотная петля, 4 — штифт диаметром 3,5X35 мм, 5 — коробка, 6 — круглая петля, 7 — наружная створка, 8 — отлив

После обработки створок по периметру в них выбирают гнезда под петли, причем в зимних створках — под вколотные петли (рис. 170, а), а в зимней и летней — под круглые петли (рис. 170, б). Кроме того, в зимней створке выбирают гнезда под замок завертки и отверстия под ручку завертки. В брусках коробки (импосте) выбирают паз под запорную планку. Помимо этого, в створках форточек выбирают гнезда под стяжку.

На московском деревообрабатывающем комбинате № 3 работает полуавтоматическая линия с периодическим ритмом действия, предназначенная для выборки гнезд и отверстий под приборы в оконных блоках со спаренными переплетами (рис. 171).

Линия состоит из цепного конвейера с упорами, соединяющего ряд последовательно расположенных специализированных станков. На этой линии выбирают гнезда под замок, петли и стяжки. В линии имеется следующее оборудование: податчик с магазином; станок для выборки гнезд под замок-завертки с одной стороны и гнезд под круглые петли 3; станок для выборки гнезд под планку замков и отверстий под ручку замка-завертки 5; станок для выборки гнезд под круглые стяжки 6; станок для выборки паза под планки 7; вибрационно-долбежный станок для выборки гнезд под вколотные петли в створках 8; станок для выборки пазов под угольники 9.

Линию обслуживают двое рабочих; производительность 130 створок в час.

Рассмотрим работу линии. Зимнюю и летнюю створки спаренных переплетов попарно укладывают в магазин податчика 2. Затем пару створок подают к первому станку 3, на котором производится выборка гнезд под замок (ручки завертки) с одной стороны зимней створки и гнезд под круглые петли, посредством которых створки впоследствии навешиваются между собой. В створках с прифальцованной форточкой выбирают четыре гнезда под петли, т. е. по два гнезда в створке и в форточке. После выполнения этих операций цепной транспортер подает створки ко второму станку, а в это же время из магазина следующая пара створок подается к первому станку.

На втором станке 5 выбирают пазы под планку замка-завертки в продольной кромке зимней створки и в вертикальном бруске створки-отверстия под ручку замка. После окончания этих операций цепной транспортер подает створки к третьему станку, где в продольных кромках выбираются гнезда под круглые стяжки.

На вибрационно-долбежном станке 8 выбирают гнезда в зимних створках под вколотные петли. Для выборки гнезд под вколотные петли в брусках коробок имеется вне линии отдельно установленный вибрационно-долбежный станок. Выборку гнезд под язычок замка-завертки и под запорную планку в импосте производят на отдельно стоящих специальных станках.

Сборка оконных коробок. Оконные коробки собирают в гидравлической вайме ВГК-2 (на клею и без него). При сборке коробок без клея угловое шиповое соединение необходимо промазать горячей олифой. Выполняя сборку коробок (как на клею, так и без него), шиповое соединение крепят нагелями, установленными на клею. Нагели необходимо ставить во всех углах коробки, а также в местах соединений импоста с горизонтальными брусками, заподлицо с плоскостью брусков коробки. Вместо нагелей углы коробки допускается крепить гвоздями, но такой способ крепления нежелателен.

В процессе сборки коробок надо следить за тем, чтобы не было перекосов с угла на угол; правильность сборки проверяют линейкой и шаблоном. Шиповые соединения коробки должны быть плотными, без зазоров.

Сборка оконного блока. При сборке оконного блока навешивают створки и форточки в коробку, подгоняют створки к коробке, устраняя все дефекты и неточности.