§ 37. Технология изготовления оконных блоков с раздельными переплетами

В соответствии с ГОСТ 11214—65 оконные блоки с раздельными переплетами выполняют с открыванием в одну сторону. На рис. 156 приведена примерная схема технологического процесса изготовления оконного блока с раздельными переплетами, равными створками и форточкой.

Схемой предусмотрено, что предприятия получают обрезные пиломатериалы, которые будут раскраиваться на полуавтоматической линии для поперечного раскроя пиломатериалов.

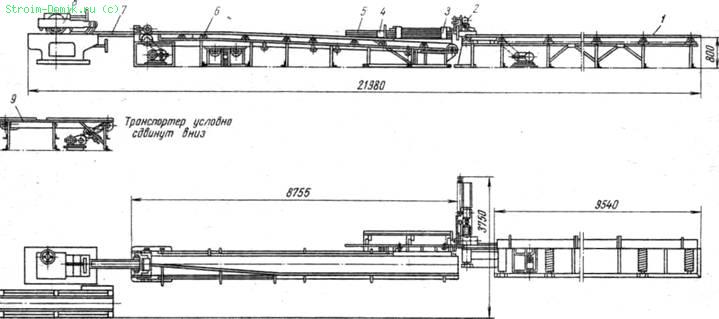

Обработка деталей оконных блоков. На рис. 157 приведен общий вид линии для поперечного раскроя пиломатериалов, состоящей из последовательно расположенных механизмов: рольганга 1, круглопильного станка 2 типа ЦП (с механизированной подачей), рамы 5, транспортера 6, направляющего желоба 7, прирезного станка с гусеничной подачей 8 и транспортера 9.

Рассмотрим работу на полуавтоматической линии. Работу начинают с подачи штабеля или вагонетки с пиломатериалом, подлежащим раскрою. Пиломатериал укладывают на приводной рольганг 1 с винтовыми роликами; при большом объеме производства загрузку рольганга можно механизировать, установив наклонный лифт. Затем винтовыми роликами уложенный пиломатериал прижимают к направляющей линейке и подают к упору 4, в который вмонтирована кнопка электрического выключателя. При продвижении по рольгангу пиломатериала торец доски упирается в упор, включает привод кругло-пильного станка для поперечного раскроя и одновременно останавливает рольганг. Наряду с включением привода пилы подается суппорт пилы с вращающимся пильным диском, и доски разрезаются. После торцовки суппорт пилы возвращается в исходное положение и приводит в действие управление сбрасывателя 3, который сбрасывает отрезанную часть доски на ленточный транспортер 6. В конце возвращения суппорта в исходное положение посредством линейки и конечного выключателя останавливается привод станка 2 и включается рольганг, после чего цикл повторяется в той же последовательности. Упор в зависимости от длины торцуемого отрезка доски может передвигаться от доски пилы. В системе управления линии имеются ручная и ножная кнопки, нажимая на которые можно остановить рольганг, привести в движение суппорт пилы и вырезать дефектные места в торцуемых досках. Отторцованный отрезок доски ленточным транспортером подается к прирезному станку ЦДК-4 для раскроя по ширине.

После раскроя досок на заготовки последние поступают на полуавтоматическую линию по обработке брусковых деталей.

В линии по обработке брусковых деталей в порядке выполняемых по технологическому процессу операций последовательно расположены станки: фуговальный, четырехсторонний строгальный С-26 и шипорезный, станок ШД-15—3; стол для заготовок; механизм подачи к фуговальному станку, подающий транспортер с прижимами; перекладчик; неприводной рольганг и пульт управления. На этой линии выполняют строгание брусков окон, коробок и дверей с четырех сторон с созданием профиля, а также зарезку шипов: на фуговальном станке устраняют покоробленность в брусках и создают базовую поверхность; на четырехстороннем строгальном станке строгают с четырех сторон, а на двустороннем шипорезном станке — зарезают шипы.

Рис. 157. Общий вид линии для поперечного раскроя пиломатериалов:

1 — рольганг, 2 — круглопильный станок для поперечного раскроя типа ЦП, 3 — сбрасыватель, 4 — упор, 5 — рама, 6 — транспортер, 7 — направляющий желоб, 8 — прирезной станок ЦДК-4, 9 — транспортер

На линии можно обрабатывать бруски длиной 400—2300 мм, шириной до 260 мм и толщиной до 80 мм; скорость подачи материала до 20 м/мин.

Схема предусматривает, что раскрой пиломатериалов на заготовки и обработка их будут выполняться на линиях.

На тех предприятиях, где нет этих линий, пиломатериалы раскраивают по длине на заданный размер на круглопильном станке ЦПА-2, а по ширине — на круглопильном станке ЦДК-4. При раскрое пиломатериалов в первую очередь выкраивают длинные детали ; более короткие детали получаются попутно или после отбраковки длинных деталей. Очень короткие детали (менее 500 мм) заготавливают в кратных размерах, так как их трудно обрабатывать короткими. При раскрое по длине к заданному размеру необходимо добавлять припуск на дальнейшую отторцовку.

Брусковые детали обрабатывают следующим образом: фугование пласти и кромки у покоробленных брусков производят на фуговальном станке; детали оконных переплетов строгают на четырехстороннем строгально-калевочном станке. Детали оконных коробок, имеющих большое сечение, обычно строгают на более мощных строгальных станках с отборкой профиля.

Схема предусматривает заделку сучков после строгания деталей на линии с учетом того, что после строгания лучше видны дефектные места. На некоторых предприятиях сучки заделывают до строгания — в результате деталь получается более чистой, так как пробки зачищают в процессе обработки детали на строгальном станке. Выбор последовательности заделки сучков (до или после строгания) зависит от местных условий предприятия. Заделывать сучки, трещины, червоточины, отколы и отщепы допускается только при условии тщательного выполнения работ с зачисткой мест заделки.

Горизонтальные бруски створок заготавливают обычно кратными, либо получают после переработки отбракованных вертикальных брусков створок.

При наличии на предприятии четырехстороннего строгального станка с пятью валами бруски обвязки переплетов, отлив и нащельник можно заготавливать в кратных размерах по ширине с тем, чтобы на станке одновременно строгать по два бруска и, устанавливая строгальную пилу на пятом горизонтальном валу, разрезать их.

Торцовку в размер «на ус» нащельника, отлива и раскладки по стеклу производят на круглопильном универсальном станке или на специальном станке для усовки. Чтобы избежать образования сколов или трещин в нащельниках (при креплении шурупами), надо заранее выбирать отверстия с зенковкой, причем диаметр отверстий должен быть несколько меньше диаметра шурупа (на величину резьбы).

Раскрой пиломатериалов на бруски оконных коробок производят на линии по раскрою заготовок, после чего их обрабатывают на позиционных станках (см. рис. 156).

Обработанные бруски створок, форточек и коробок проходят выборочный контроль и поступают в буферный склад, где их комплектуют по размерам и по назначению так, чтобы к сборке они были полностью укомплектованы.

Процесс сборки оконных блоков с раздельными переплетами включает следующие операции: сборку оконных створок и форточек; выдержку склеенных створок и форточек; обработку по периметру и зачистку или шлифование плоскостей; выборку паза под отлив; прорезку гнезд под петли и постановку полупетель; вгонку и навешивание форточек в створку; постановку отлива и нащельников на летнюю створку и нащельников — на зимнюю створку; сборку коробки; вгонку и навешивание створок в коробку.

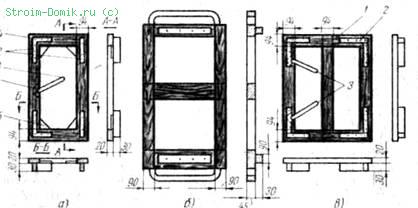

Оконные створки, форточки и коробки собирают в гидравлической вайме ВГО-2. На этой вайме можно собирать створки длиной 540—1925 мм, шириной 390—740 мм и толщиной до 60 мм.

Створки и фрамуги можно собирать сразу (без предварительной сборки) на тех предприятиях, где выпускаются качественные детали и применяется система допусков и посадок по ГОСТ 6449—53, в соответствии с которым все готовые детали должны быть взаимозаменяемы. На предприятиях, где еще не налажен выпуск таких деталей, необходима предварительная сборка оконных створок, фрамуг и форточек, которую обычно проводят на специальном рабочем месте. Подгонка брусков заключается в том, чтобы узлы сопряжений были плотными, без зазоров. Предварительную сборку переплетов и коробок начинают с внутренних брусков-горбыльков и импостов, после чего собирают наружные обвязки. Вязку брусков столярных изделий выполняют на клею с постановкой в углах сопряжений нагелей. Шипы и проушины намазывают клеем на специальном станке. Станок для намазывания клеем шипов и проушин (рис. 158) представляет собой станину 1, на которой укреплен вал, вращающийся в подшипниках. На конце вала насажены металлические диски 3 диаметром 300 мм, которые предназначены для намазывания клеем. Под дисками размещена ванна 4 с заранее приготовленным клеем. Диски нижней частью, опущенной в ванну, набирают при вращении клей и намазывают вставленные между ними шипы и проушины. Клеенамазывающий станок приводится в действие электродвигателем 5. Расстояние между дисками регулируется прокладочными кольцами 8. Число оборотов диска 50 в минуту. После намазывания клеем шипов и проушин предварительно собирают изделия из заранее подогнанных брусков и сопряжений; затем собранные изделия подают к гидравлической вайме для сборки. Разрыв по времени между предварительной и окончательной сборкой не должен превышать 5—10 мин, иначе схватывание клея произойдет ранее обжатия изделия в вайме, в результате чего после обжатия нарушится клеевой шов и соединение получится непрочным. На отдельных предприятиях предварительную сборку изделий выполняют до смазки шипового соединения клеем, после чего вновь разбирают изделие, смазывают шипы и проушины клеем и затем уже собирают окончательно. Этот способ сборки трудоемок, и, кроме того, при разборке изделия зачастую получаются дефекты. В процессе сборки изделия нагели следует ставить заподлицо с плоскостью; собранные изделия укладывают на подстопное место для выдержки, необходимой для схватывания клея. В дальнейшую обработку изделие можно допускать только после полного схватывания клея в шиповом соединении. На отдельных предприятиях процесс сушки клеевого соединения ускоряют, используя токи высокой частоты в вайме после обжатия брусков.

Рис. 159. Шаблоны для обработки по периметру и фальцовки оконных переплетов на фрезерных станках:

а — для фальцовки оконных переплетов: 1 — ось вращения прижима, 2 — упоры, фиксирующие положение створки в шаблоне, 3 - - прижим, обеспечивающий устойчивое положение створки в шаблоне, 4 — рамка шаблона, 5 — угольники жесткости шаблона; б — для обработки по периметру дверных полотен с двух сторон, в — для обработки оконных створок и форточек по периметру (в шаблоне укладывают правую и левую створки): 1 — рама шаблона, 2 —- упоры, фиксирующие положение створки в шаблоне, 3 — прижим, закрепляющий створки в шаблоне

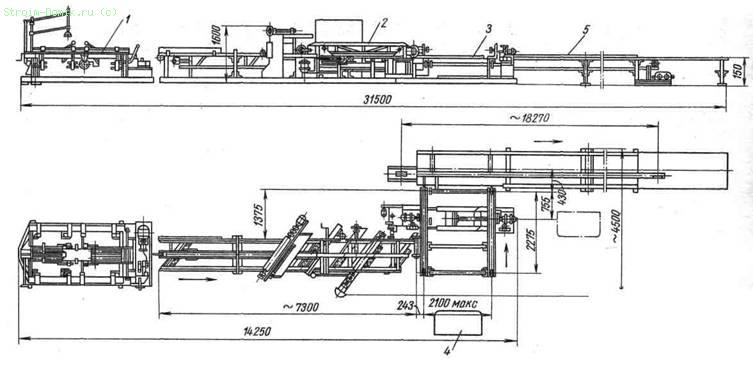

Рис. 160. Полуавтоматическая линия для сборки и обработки оконных переплетов

Собранные створки, фрамуги и форточки должны иметь припуск до 2 мм на сторону для обработки по периметру и по толщине на 0,5 мм для снятия провесов.

Обработка по периметру и зачистка (шлифовка) плоскостей. Перед постановкой (вгонкой) в коробки оконных переплетов и фрамуги их обрабатывают по периметру, после чего они получают правильные геометрические формы. Кроме того, в процессе обработки по периметру створки и фрамуги одновременно фальцуются, образуя четверть, необходимую для притвора.

Обработку по периметру на небольших предприятиях производят на фрезерных станках с применением шаблонов (рис. 159).

Для обработки по периметру оконных створок и фрамуг используют полуавтоматическую линию ПЛДОм (рис. 160), состоящую из универсальной ваймы 1 для сборки оконных переплетов и дверей (балконных); агрегата для продольной обработки кромок, снятия провесов и зачистки плоскостей 2; агрегата для поперечной обработки кромок 3 и конвейера ручных операций 5.

На линии за один проход снимают провесы, зачищают плоскости, обрабатывают по периметру оконные створки (с фальцовкой и выборкой паза под отлив) и дверные полотна.

Универсальная вайма УВДО 1 предназначена для сборки оконных створок и дверных полотен, а при некотором переоборудовании— для сборки оконных и дверных коробок; производительность ваймы составляет до 600 створок, или 300 дверей, в смену, что соответствует производительности линии. На вайме можно собирать изделия длиной 500— 2300 мм, шириной 480—900 мм и толщиной до 60 мм.

Агрегат для продольной обработки 2 представляет собой металлическую сварную станину с двумя цепными транспортерами — верхним и нижним, которые осуществляют продвижение обрабатываемых изделий; кроме того, на агрегате имеются направляющие и прижимные устройства и смонтированы два круглых четырехножевых вала под углом 55° к продольной оси агрегата, предназначенные для снятия провесов и зачистки плоскостей. Благодаря установке ножевых валов под углом в 55° достигается одинаково удовлетворительное качество строгания как продольных, так и поперечных брусков. Первый вал по движению изделий расположен выше нижнего подающего транспортера, а второй — ниже верхнего.

За верхним ножевым валом с обеих сторон агрегата установлены две вертикальные фрезерные головки с индивидуальными электродвигателями, обрабатывающие продольные кромки. Для прижима обрабатываемых изделий к направляющим вверху имеются вертикальные роликовые прижимы, а сбоку — горизонтальные. За один проход изделия на агрегате снимаются провесы, зачищаются плоскости и обрабатываются кромки. Агрегат для поперечной обработки кромок 3 представляет собой металлическую станину, на которой расположены две тумбы, из которых одна неподвижная, а другая подвижная. На тумбах смонтированы рамы цепного транспортера с верхними прижимами, предназначенного для подачи обрабатываемых изделий к режущему инструменту.

На неподвижной тумбе имеется режущий инструмент, состоящий из торцующей пилы, вертикальной и горизонтальной фрезерных головок, а на подвижной тумбе — торцующая пила и вертикальная фрезерная головка.

В зависимости от размера обрабатываемых изделий агрегат настраивают путем перемещения подвижной тумбы. Работа на агрегате происходит следующим образом: изделия, поступающие с агрегата для продольной обработки, специальным устройством подаются на цепи транспортера, после чего изделие обрезают в размер торцующими пилами, а поперечные кромки обрабатываются вертикальными фрезерными головками. Горизонтальная фрезерная головка образует паз для отлива.

Конвейер ручных операций является рабочим органом пульсирующего действия, на котором размещены рабочие места для выполнения операций: по вгонке форточек в створку, постановке отливов и нащельников в окнах. На линии можно обрабатывать створки длиной 500—1700 мм, шириной 400—900 мм и толщиной 44—54 мм; двери, длиной до 2300 мм, шириной 600—900 мм и толщиной 44—54 мм.

При обработке оконных переплетов по периметру на фрезерных станках для устранения небольших провесов и зачистки поверхностей используют трехцилиндровые шлифовальные станки. Большие провесы зачищают на широких рейсмусовых станках с подачей изделия с угла на угол с тем, чтобы избежать сколов и выхватов, образующихся на концах изделий при их выходе из станка.

Качество обработки на линии ПЛДОм получается не всегда удовлетворительным; только при особо тщательной наладке линии можно получить после обработки качественную поверхность. Более качественную обработку створок дает линия ДЛ-5.

Как указывалось выше, выборку паза в створках под отлив обычно производят на линии ПЛДОм. В том случае, если линия ПЛДОм отсутствует, для выборки паза под отлив можно использовать фрезерный станок. Причем, выбирая паз под отлив, необходимо следить за чистотой обработки: чтобы не было заколов, отщепов и других дефектов. Для постановки петель в створках и брусках коробок выбирают гнезда. Выборку гнезд под петли производят на станке с вибрационной головкой, причем гнездо должно быть прямоугольной формы; чтобы размеры гнезда соответствовали размерам петель. Постановку нательников и отливов выполняют либо до навешивания форточки в створку, либо после этого.

Вгонка и навешивание форточек в створку должны происходить на рабочем месте, так как форточка, предварительно обработанная по периметру в шаблоне на фрезерном станке и с прорезанными под петли гнездами, поступает непосредственно на рабочее место. При обработке форточки по периметру создают профиль обработки, зеркальный профилю брусков створки и горбыльку, в результате при постановке форточки на место она точно подходит к профилю брусков створки и горбыльку.

В связи с тем что форточку обрабатывают на фрезерном станке в шаблоне, дополнительных работ по пригонке форточки к створке не требуется. Отлив в форточке не ставится, так как в нижнем бруске форточки отлив составляет одно целое с бруском.

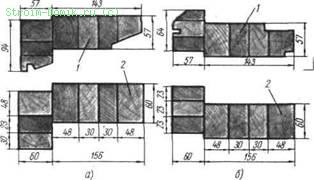

Рис. 162. Примерное склеивание коробок:

а - г- верхние бруски коробки, б — нижние бруски коробки; 1 — обработанные бруски, 2—склеенные заготовки

Постановку отлива, нащельника в летней створке и нащельников в зимней створке выполняют на рабочем месте, так как прирезанный в размер отлив и отторцованные нащельники поступают на рабочее место. Врезной отлив устанавливают на водостойком клее и крепят шпильками. Нащельник, прикрывающий щель, образуемую притвором створок, крепят к створке также на клею с шурупами (рис. 161).

Коробки собирают в гидравлической вайме ВГК—2. Сборку коробки без предварительной подгонки брусков и узлов осуществляют следующим образом: в вайму укладывают бруски коробки, затем после включения электродвигателя происходит обжим брусков, при котором нужно следить за тем, чтобы бруски плотно подходили друг к другу. Правильность сборки коробки проверяют шаблоном с угла на угол. После этого в местах сопряжений (в углах,) высверливают отверстия под нагели, которые ставят на клею заподлицо с плоскостью коробки. Бруски коробок должны быть цельными либо склеиваемыми из отдельных делянок. Примерное склеивание заготовок для деталей оконных коробок раздельных переплетов общественных зданий по ГОСТ 11214—65 приведено на рис. 162.