§ 24. Правила эксплуатации оборудования

Для того чтобы правильно эксплуатировать деревообрабатывающее оборудование, каждый работающий должен знать назначение, техническую характеристику и устройства станка (основные принципы работы), порядок установки режущего инструмента, наладку станка для работы, правила и режим работы на станке, правила по технике безопасности, виды дефектов в работе оборудования и способы их устранения.

Каждый станок имеет свое определенное Назначение, в зависимости от которого на нем выполняются те или иные операции. На некоторых станках осуществляется ряд различных операций: так, на универсальном круг-ион ильном станке типа УН их можно выполнить свыше 20.

Знание характеристики станка и его устройства позволяет более рационально использовать станок по назначению, точно определить размеры (максимальные и минимальные) обрабатываемых деталей. В зависимости от скорости подачи, резания и мощности привода можно точно установить режим обработки. Кроме этого, работающему необходимо знать режущий инструмент, способы его установки и наладки, так как правильность подбора и подготовки режущего инструмента имеет большое значение для получения качественных изделий.

Наладка и регулировка станка включают: установку режущего инструмента, регулирование направляющих, упоров, ограничителей и прижимов механизмов подачи. Помимо этого, необходимо уметь установить (согласно заданию) режим работы станка, который характеризуется определением скоростей подачи и резания. Скорости подачи и резания зависят, в свою очередь, от размеров обрабатываемых деталей, глубины и профиля обработки, породы древесины и других факторов.

Правила, эксплуатации оборудования состоят в основном из следующего: перед работой надо тщательно осмотреть оборудование (станок), обратив особенное внимание на состояние механизмов подачи, резания, управления и ограждающих устройств; проверить состояние смазочных и тормозных устройств. В процессе проверки станок должен работать спокойно, без лишнего шума.

Помимо этого, правила эксплуатации оборудования должны предусматривать указания:

по пуску и остановке станка, включению и выключению подачи; включению и отключению электродвигателей - механизма резания, тормозов;

по порядку крепления режущего инструмента;

по порядку подачи материала в станок; определению правильности произведенной установки инструмента, прижимов, упоров, направляющих;

после окончания работы станок и приспособления должны быть очищены от стружек, опилок и грязи.

Если в процессе работы станка были обнаружены дефекты, об этом необходимо сообщить мастеру.

§ 25. ОБОРУДОВАНИЕ ДЛЯ РАСКРОЯ

Для раскроя пиломатериалов применяют круглопильные станки, которые в зависимости от выполняемых операций делятся на станки для поперечного и продольного раскроя.

Круглопильные станки для поперечного раскроя. К круглопильным станкам для поперечного раскроя относят торцовочные станки — педальный, с прямолинейным движением суппорта и автоподачей, и круглопильный маятниковый станок. Наибольшее применение имеют торцовочные станки с прямолинейным движением суппорта типа ЦП и ЦП А; из маятниковых — ЦМЭ-2 и ЦМЭ-3.

Техническая характеристика круглопильных станков для поперечного раскроя пиломатериалов приведена в табл. 9.

Таблица 9

|

Показатели |

Торцовочные станки |

||

|

педальный ЦКБ-4 |

с параллельным перемещением пилы |

||

|

маятниковый ЦМЭ-2 |

ЦПА-2 |

||

|

Диаметр пильного диска в мм Число оборотов пилы в минуту Скорость резания в м/сек То же, пиломатериала Толщина распиливаемого материала в мм. Ширина распиливаемого материала Мощность электродвигателя пилы Мощность электродвигателя гидропривода Габариты станка в мм: длина ширина высота Вес станка в кг |

710 1540 56 Гидравлический 150 350 7 2,8 1350 1085 800 400 |

500 2900 76 Ручной Ручной 100 400 3,2 1800 625 1820 360 |

400 2950 62 Гидравлический 100 500 4 1,7 2500 685 1420 660 |

Круглопильный маятниковый станок ЦМЭ-2 (рис. 119) предназначен для поперечного раскроя пиломатериалов. Станок представляет собой основание — станину 1, установленную на фундаменте. На станине-тумбе смонтирована выдвижная колонка, на которой укреплены шарнирно связанные между собой рычаги 4. На одном из рычагов установлен электродвигатель 5, на конце вала которого крепится пильный диск 7. Станок имеет механизм регулирования установки пилы по высоте и ограждение 6. Для установки колонки по высоте служит маховичок с винтом 2, а фиксация ее положения производится зажимом рукоятки-фиксатора 3. В связи с тем что рычаги связаны с поворотной головкой, закрепленной на выдвижной колонке, пилу можно поворачивать на необходимый угол. Для раскроя пиломатериалов к станку устанавливают стол. Пилу для раскроя досок подают вручную, а в исходное положение она возвращается автоматически при помощи пружины.

Рис. 119. Кругло-пильный маятниковый станок ЦМЭ-2:

1 — станина, 2 — маховичок механизма подъема, 3 — рукоятка, 4 — рычаг, 5 — электродвигатель, 6 — ограждения, 7 — пильный диск

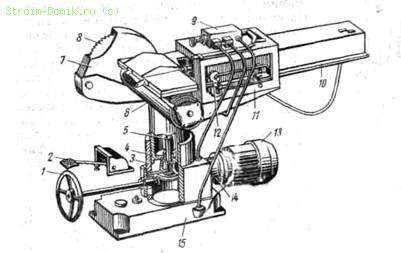

На торцовочном станке с прямолинейным движением и автоподачей ЦПА-2 (рис. 120) раскраивают поперек пиломатериалы, бруски, а также щиты. На этом станке получается более точный пропил по сравнению со станками шарнирно-маятникового типа ЦМЭ-2 и ЦМЭ-3.

Станок представляет собой виброустойчивую чугунную станину-тумбу 15, на которой смонтирована подъемная колонка 4, несущая кронштейн. Суппорт 10 с электродвигателем 6 и укрепленным на нем пильным диском 8 передвигается на шарикоподшипниковых опорах в обойме кронштейна. В зависимости от требуемой высоты подъемную колонку можно опускать или поднимать при помощи винта и маховика 1.

Как рабочее, так и холостое движение суппорта 10 происходит автоматически гидроприводом 9, который смонтирован внутри станины. Пиломатериал для распиловки подается вручную; для управления движением суппорта имеется ножная педаль 2.

У круглопильных станков для поперечной распиловки ограждение должно быть устроено таким образом, чтобы зубья пилы автоматически открывались на толщину распиливаемого материала. При работе на станке рабочий должен находиться в стороне от движущейся пилы не менее чем на 300 мм.

Рис. 120. Торцовочный станок с прямолинейным перемещением пилы ЦПА-2:

1 — маховик механизма установки суппорта по высоте, 2 — педаль подачи, 8 — стакан станины, 4 — колонка, 6 — винт подъема колонки, 6 — электродвигатель пилы, 7 — ограждение пильного диска, 8 — пильный диск, 9 — золотник гидропривода, 10 — суппорт, 11 — обойма колонки, 12 — опорные ролики, 13 — электродвигатель гидронасоса, 14 — масляный насос, 15 — станина

Торцовку отрезков короче 500 мм следует производить в шаблонах.

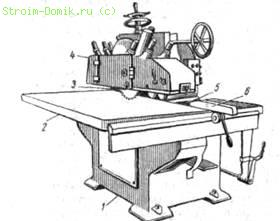

Круглопильные станки для продольного раскроя. К этим станкам относятся прирезной станок с гусеничной подачей ЦДК-4 и станок с автоподачей ЦА-2. Кроме того, как для продольного, так и для поперечного распиливания применяется универсальный круглопильный станок Ц-6.

Прирезной станок с гусеничной подачей ЦДК-4 (рис. 121) предназначен для продольной распиловки досок, брусков и щитов. Станок является основным видом оборудования, применяемого для продольного раскроя. Заготовки, распиленные на этом станке, имеют прямолинейный рез, в результате чего детали, полученные после раскроя, можно склеивать даже без прифуговки.

Рис. 121. Прирезной станок с гусеничной подачей ЦДК-4:

1 — станина, 2 — стол, 3 — пильный диск, 4 — суппорт, 5 — гусеница, 6 — линейка

Станок представляет собой чугунную станину 1, на столе 2 которой расположены гусеничный конвейер 5 и линейка 6 Обрабатываемый пиломатериал прижимается к гусеничному конвейеру специальными роликами, находящимися на суппорте 4, Суппорт пилы шарнирно связан со стойкой и может, в зависимости от толщины распиливаемого пиломатериала, подниматься или опускаться.

Пильный диск 3 крепится непосредственно на валу электродвигателя, расположенного на суппорте. Вертикальное перемещение суппорта с электродвигателем осуществляется маховичком. Подача на станке оборудована четырехскоростным электродвигателем.

Основное назначение круглопильного станка с автоподачей ЦА-2 — продольное распиливание досок, брусков и реек.

Станок представляет собой чугунную составную станину, на которой находятся пильный вал с его приводом, механизм подачи, направляющая линейка и противовыбрасыватель. Над столом станка расположен Пильный вал, на конце которого крепится пильный диск. Вал приводится в движение через клиноременную передачу от электродвигателя.

Пиломатериалы подаются роликодисковым механизмом от трехскоростного электродвигателя через редуктор и цепную передачу.

Техническая характеристика станков для продольного раскроя приведена в табл. 10.

На универсальном круглопильном станке Ц-6 производится как продольный, так и поперечный раскрой пиломатериалов. Станок представляет собой чугунную станину, на которой расположен стол с двумя направляющими линейками (продольной и поперечной), суппорт пилы с механизмом подъема и электродвигатель привода пилы.

Пила приводится в движение через клиноременную передачу от электродвигателя. На станке можно распиливать пилой диаметром до 500 мм пиломатериал толщиной до 130 мм, шириной до 400 мм. Стол станка имеет размер 1200X800 мм, Пильный диск совершает 2850 об/мин. Вал станка приводится в движение от электродвигателя мощностью 7 кет. Габариты станка: длина 1310 мм, ширина 890 мм, высота 1150 мм.

У круглопильных станков для продольной распиловки пильный диск должен иметь ограждение, работающее автоматически, т. е. зубья пилы должны быть закрыты и лишь в момент подачи пиломатериала на пильный диск открываться на величину, соответствующую толщине распиливаемого материала. Пильный диск ниже стола должен иметь защитные щитки. Короткие отрезки для опиловки по ширине следует подавать толкателями. Во избежание зажима зубьев пилы позади пильного диска (не далее 10 мм) устанавливают расклинивающий нож, причем толщина его должна соответствовать ширине развода зубьев пилы, а по высоте расклинивающий нож устанавливают таким образом, чтобы он выступал над распиливаемым материалом.

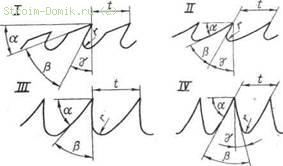

Режущий инструмент для круглопильных станков. При работе на круглопильных станках применяют дисковые плоские пилы, представляющие собой диск, на окружности которого расположены зубья. В зависимости от профиля зубьев различают пилы для продольной и поперечной распиловки. Кроме того, пилы бывают с плоским, коническим и поднутренним диском; строгальные пилы различают цельные и со вставным зубом.

Дисковые плоские пилы изготовляют в соответствии с ГОСТ 980—63. Пилы выпускаются диаметром 125—1500 мм, толщиной от 1 до 5,5 мм, с числом зубьев 36, 48, 60, 72, 96 и 120, с профилем зубьев для продольной и поперечной распиловки.

Пилы диаметром до 250 мм применяют для работы на фрезерных станках; диаметром до 500 мм — на станках для продольного и поперечного раскроя; диаметром до 700 мм — для педальных торцовочных стан ков; диаметром более 1000 мм — на шпалорезных станках для выпиловки шпал и брусьев.

Для распиловки используют пилы с профилями зубьев, показанных на рис. 122. Угловые значения зубьев пил приведены в табл. 11.

Рис. 122. Профили зубьев дисковых плоских пил:

I — IV — профили зубьев: у — передний угол, р — угол заострения, а — задний угол, г — радиус округления впадины, I— шаг зубьев

При продольной распиловке древесины хвойных пород применяют пилы с профилем зубьев I и II; при поперечной распиловке — пилы с профилем зубьев III и IV.

Для распиловки древесины твердых пород необходимы пилы с большим числом зубьев, так как* увеличение числа зубьев пилы уменьшает толщину стружки на каждый зуб, а это улучшает качество распила. У пил для поперечной распиловки зубья имеют косую двухстороннюю заточку, поэтому ими можно пилить в обе стороны; у пил для продольной распиловки зубья с прямой заточкой — ими пилят только в одну сторону. Во избежание заедания пил в процессе пиления производят разводку или плющение зубьев.

Развод зубьев пилы выполняют следующим образом: четные зубья отгибают в одну сторону, нечетные — в другую, причем каждый зуб пилы отгибают на 1/3 его высоты. Величина развода зубьев пилы зависит от породы и влажности древесины. Развод зубьев у круглых пил (диаметром до 500 мм) для продольной распиловки составляет 0,3—0,5 мм на сторону, с диаметром более 500 мм — 0,5—0,7 мм; у торцовых пил (диаметром до500 мм) — 0,3—0,5 мм, с диаметром более 500 мм— 0,5—0,7 мм на сторону; при этом меньшее значение относится к тем случаям, когда производится распиловка сухой древесины и твердых пород, а большее значение — распиловка сырой древесины и мягких пород.

Чтобы вершины зубьев находились на одной окружности, после развода или плющения их следует фуговать. Для придания пильному диску в процессе работы необходимой устойчивости его надо проковать, а пилу после проковки обязательно заточить. При заточке нужно следить за тем, чтобы профиль зубьев пилы не изменялся, чтобы зубья не имели засинений, заусенцев и были острыми.

Проковка, или ослабление средней части диска пилы, состоит в том, что ее простукивают молотком. Это необходимо для тонких (с большим диаметром) пил. Толстые пилы, а также пилы небольшого диаметра, работают без проковки вполне удовлетворительно.

За последнее время при производстве строительных деталей стали применять круглые пилы, оснащенные пластинками из твердых сплавов. Для этих пил характерна высокая износоустойчивость. Кроме того, рабочий диаметр круглых пил постоянен в процессе работы. Круглые пилы выпускают (ГОСТ 9769—61) диаметром 250, 320 и 400 мм, толщиной 2; 2,4; 2,8 и 3,2 мм при числе зубьев от 24 до 72.

Для чистого распила применяют строгальные пилы с поднутрением боковых поверхностей. Различают пилы для продольного и поперечного распиливания. Диаметр строгальных пил 200, 250, 320 и 400 мм, толщина 2—3 мм, число зубьев от 48 до 120.

Мастер Львовского лесотехнического института А. Н. Денькач предложил конструкцию пилы-цикли, которая после распиловки дает поверхность, обработанную по 6—8-му классам (ГОСТ 7016—54).

Группы зубьев пилы-цикли разделены глубокими пазухами; грани пазухи образуют режущие кромки в виде цикли, которыми строгается распиливаемая поверхность. При строгании эта поверхность несколько расширяется, благодаря чему не требуется разводить зубья пилы. Работать этой пилой можно при скоростях подачи в пределах 15— 45 м/мин.

Раскрой древесины (пиломатериалов) производят следующими способами:

1) торцовкой доски, а затем раскроем полученных отрезков вдоль;

2) распиливанием досок вдоль и торцеванием полученных заготовок на заданный размер по длине;

3) разметкой доски и раскроем ее по первому или второму способам;

4) предварительным строганием доски, разметкой ее и раскроем по первому или второму способам.

При раскрое досок по второму способу по сравнению с первым выход заготовок больше на 3 % ; при третьем способе раскроя выход заготовок примерно на 9% больше, чем по первому и второму способам, а при четвертом способе — на 12%.

Применение того или иного способа зависит от качества раскраиваемых пиломатериалов, требований к заготовкам и местных условий производства. Так, при производстве строительных изделий чаще всего применяют первый способ раскроя.

Раскрой древесины на прямолинейные заготовки выполняют круглопильными станками, а на криволинейные — ленточнопильными.

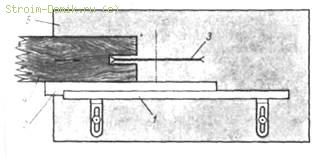

Раскрой пиломатериалов на отрезки нужной длины производят круглопильными станками для поперечного раскроя. Для облегчения передвижения досок по столу станки должны быть оборудованы столом с линейками и роликами. Стол обычно расположен у станка, причем левая часть стола должна быть равна длине торцуемой доски, а правая часть — максимальной длине отрезка. Доски можно раскраивать по разметке, упорам и др. (рис. 123).

Рис. 123. Упоры:

а — откидной, б — отжимной; 1 — торцуемая доска, 2— упор в рабочем положении, 3 — линейка, 4 - струбцина для крепления откидного упора, 5 — направляющий брусок, 6 — упор в нерабочем положении (откинут), 7 — упоры

Станок для поперечного раскроя пиломатериалов обслуживает станочник и один или два подсобных рабочих. Станочник занимает место непосредственно у станка или несколько левее его, а подсобный — слева от станочника. Подсобный рабочий помогает станочнику перекладывать доски со штабеля на стол. Станочник, совместно с подсобным, передвигает доску по столу до упора, а затем, прижимая левой рукой доску к направляющей линейке, правой рукой берет пилу за рукоятку и, надвигая ее на доску, производит рез. Двигать пилу на доску нужно плавно, без рывков. При работе на станке необходимо следить за тем, чтобы пильный диск был надежно закреплен и огражден кожухом. Для получения качественного реза пила должна быть перпендикулярна к плоскости стола и линейке.

При раскрое досок, прошедших предварительную разметку, рез выполняют по линии (разметке). При работе на станке ЦМЭ-2 диск пилы подают на доску рукояткой, а на станке типа ЦПА — диск пилы надвигается от гидропривода путем нажатия кнопки. Упоры на станке передвижные, благодаря чему их легко переставлять на нужный размер длины детали.

Для продольного раскроя отрезков применяют преимущественно прирезные станки с гусеничной подачей ЦДК-4, которые дают прямолинейный рез. Продольное распиливание можно вести по линейке или по разметке; чаще всего распиливают по линейке, которую устанавливают параллельно пильному диску. Обычно на станке работают двое рабочих — станочник и подсобный. Станочник подает отрезки в станок, а подсобный убирает их или подает станочнику вновь для повторного реза. На круглопильных станках с ручной подачей работают также двое рабочих, и процесс распиливания происходит таким же путем.

Продольный раскрой ведут на заданный размер по ширине заготовки, для чего направляющую линейку устанавливают от пильного диска на расстоянии, равном ширине заготовки (детали) плюс половина развода пилы. В некоторых случаях приходится распиливать отрезки на два — три размера по ширине, для чего пользуются закладками (рис. 124).

Рис. 124. Продольный раскрой отрезков на разную ширину деталей закладками:

1 — направляющая линейка, 2 — закладка, 3 — пильный диск, 4 — отрезок, распиливаемый вдоль, 5 — стол станка

При распиливании отрезок 4 надо подавать на пилу 3 равномерно, при постоянной скорости подачи. Чтобы рез получился качественным, нужно хорошо заточить пилу, а направляющую линейку 1 поставить параллельно диску пилы. Короткие детали в станок подают толкателем.

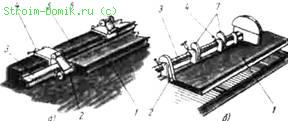

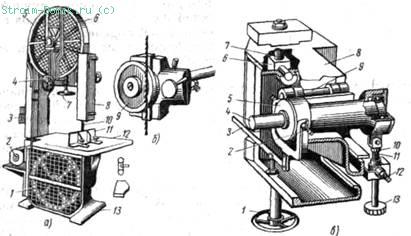

Ленточнопильные станки предназначен для прямолинейного и криволинейного распиливания древесины. Ленточнопильный станок ЛС80-4 (рис. 125, а) состоит из станины 13 стола 12, верхнего 5 и нижнего 1 шкивов электродвигателя 2 и направляющего устройства.

Станина станка в верхней части имеет «хобот» Г-образной формы, где расположен верхний шкив. Стол станка может находиться в горизонтальном или наклонном положении Между верхним 5 и нижним 1 шкивами имеется ленточная пила 10 в виде непрерывно ленты. Нижний шкив приводится в движении от электродвигателя 2; верхний шкив распложен на суппорте, который в зависимости с длины пилы изменяет свое положение по высоте. Постоянное натяжение пилы регулируют путем подъема корпуса подшипников 5 (рис. 125,6) рычагом 3 с грузом. Для направления пилы с тыльной стороны (кромки) имеется ролик, препятствующий ее смещению с<н шкива. Направляющие устройства размещают снизу и сверху стола (на 10—15 мм выше толщины распиливаемого материала). Привод осуществляется от электродвигателя через клиноременную передачу.

При работе на ленточнопильных станка» нередко имеют место производственные травмы вследствие обрыва полотна пилы, когда руки рабочего находятся близко от пилы. Поэтому шкивы и неработающая часть пилы должны иметь ограждения, причем тормозное устройство шкивов должно быть сблокировано с пусковым.

Для предупреждения травмы при обрыве пилы под столом станка устанавливают ловитель ленты, который блокируют с тормозным устройством.

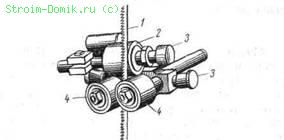

Для правильного направления пилы предохранения ее от изгиба и устранения вибрации служат направляющие ролики (рис. 126).

Рис. 125. Ленточно-пильный станок ЛС80-4:

а — общий вид, б.— направляющее устройство; 1 — нижний шкив, 2 — электродвигатель, 8 — пусковой прибор, 4 — маховик регулировки шкива, б — верхний

шкив, 6 — ограждение шкива, 7 — маховик натяжного устройства верхнего шкива, 8 — ограждение пилы, 9 — направляющее устройство, 10 — пила, 11 — линейка, 12 — стол, 13 — станина станка; б — суппорт верхнего натяжного шкива ленточнопильного станка ЛС80-4; 1 — маховик подъема механизма суппорта, 2 — винт поворота оси шкива в горизонтальной плоскости, 3 — рычаг, 4 — ось шкива, В — корпус подшипников, в — гайка подъема суппорта, 7 — винт подъема суппорта, 8 — кронштейн суппорта, 9 — ось шарнирного крепления корпуса подшипника, 10 — серьга поворота оси в вертикальной плоскости, 11 — винт поворота оси шкива в вертикальной плоскости, 12 — шарнир, 13 — маховичок

Для обработки деталей с криволинейным профилем пользуются специальными приспособлениями, устанавливаемыми на столе станка; при прямолинейной распиловке деталей применяют направляющую линейку. Соединение ленточной пилы (спаянный шов) должно иметь толщину, равную толщине пилы, при этом в местах спайки шаг зубьев пилы должен соответствовать шагу зубьев всего полотна.

Техническая характеристика ленточнопильного станка ЛС80-4

Наибольшая толщина распиливаемого материала в мм....................... 400

Наибольшая ширина отпила в мм .............................................................. 780

Диаметр пильного шкива в мм ……………………………………………. 800

Наибольшая ширина пильной ленты в мм ……………………………….. 50

Размер стола (длина Х ширина) в мм…………………………………. 1000X1000

Наибольший угол наклона стола в град ................................................... 45

Число оборотов пильных шкивов в минуту …………………………... 970

Скорость резания в м'/сек............................................................................. 40

Электродвигатель привода:

мощность в кет............................................................................................... 4,5

число оборотов в минуту ........................................................................... 1440

Габариты станка (длина X ширина X высота)в мм ................................... 1980X1000X2300

Вес станка в кг................................................................................................ 960

Работа на станке ведется либо по разметке, либо по шаблону. При работе по разметке шаблон кладут сверху на заготовку, обводят его карандашом, после чего, сняв шаблон, по наведенному контуру распиливают заготовки.

Рис. 126. Устройство для направления ленточной пилы:

1 — ПОЛОТНО ПИЛЫ, 2 —ролик упорный, 3 — масленка, 4 — ролики направляющие