6. Электроды

Электроды металлические (плавящиеся) выпускают и маркируют согласно ГОСт 9466–75.

Классифицируют: по марке металла, количеству покрытия, нанесенного на стержень, химическому составу стержня и покрытия, характеру шлака, механическим свойствам металла шва.

ГОСТом установлены диаметры электродов от 1,6 мм до 12 мм. Мы рассматриваем электроды, используемые для бытовых целей.

Стали углеродистые можно условно разделить на:

• хорошо сваливаемые стали: Ст.0; 1; 2; 3; 4 (ГОСТ 380–71); 08; 10; 15; 20; 25 (ГОСТ 1О5О–88);

• удовлетворительно свариваемые стали: Ст.5 (ГОСТ 1050–88);

• ограничено свариваемые стали: Ст.6; 7 (ГОСТ 380–71); 40; 45; 50 (ГОСТ 1050–88);

• плохо свариваемые стали: 60Г; 65Г; 70Г; 70; 75; 80; 80; 85 (ГОСТ 1050–88).

Поэтому существует большое количество марок электродов и покрытий для них. Для сварки углекислородистых сталей ГОСТом предусмотрены 9 типов электродов:

Э38, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55, Э60.

Для сварки легированных конструкционных сталей повышенной и высокой прочности выпускают 5 типов электродов:

Э70, Э85, Э100, Э125, Э150.

Существует (кроме вышеперечисленных) еще 9 типов для сварки теплоустойчивых сталей. В обозначении цифры указывают гарантированный предел прочности металла шва в кгс/мм2. Буква «А» в обозначении указывает на повышенные пластические свойства.

Электроды для сварочных работ являются самым расходуемым материалом. Надо заметить, что качество поставляемых материалов может меняться в разных партиях. Условия хранения, транспортировки и срок давности изготовления влияют на качество сварочного шва в худшую сторону. Рекомендуется перед началом работ прокаливать электроды при температуре 120–150 °C не менее 30–40 минут. Если электроды долго хранились сырыми, то они покрываются белыми пятнами; такие электроды трещат, плохо «варят», разбрызгивают металл. При сколотой или обсыпанной обмазке, особенно на кончиках, возникают проблемы при зажигании дуги.

Кстати, в домашней газовой духовке (не СВЧ!) при 250 °C за 30 минут тоже можно просушить электроды.

ВНИМАНИЕ! Нижеприведенная информация важна для качественной сварки.

Условное обозначение электрода состоит из следующих данных:

(1) тип электрода. Обозначается буквой «Э» и цифрой, обозначаюшей гарантированный предел прочности металла шва в кгс/мм2, например, «Э42»;

(2) марка электрода – это его промышленное обозначение, как правило, характеризующее стержень и покрытие. Например, типу Э42 соответствует несколько марок электродов: ОМА–2, АНО–6, МЭЗ–0 и др.;

(3) диаметр стержня электрода (цифра – толщина в мм);

(4) обозначение типа свариваемой стали:

буква «У» – для ручной дуговой сварки низколегированных и конструкционных сталей с временным сопротивлением на разрыв до 60 кгс/мм2;

буква «Л» – для легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2;

буква «Т» – для легированных теплоустойчивых сталей;

буква «В» – для высоколегированных сталей с особыми свойствами;

(5) значение толщины покрытия: вторая буква после обозначения типа стали обозначает толщину покрытия:

«М» – тонкое покрытие – слой покрытия 0,1–0,25 мм на сторону;

«С» – среднее покрытие;

«Д» – толстое. Слой покрытия 0,5–2,5 мм на сторону;

«Г» – особо толстое покрытие.

(6) обозначения группы качества изготовления. По качеству и точности изготовления, состояния поверхности покрытия, качеству шва электроды делятся на группы: 1, 2, 3.

(7) группа индексов характеристики шва;

(8) тип покрытия электрода: (буквенное сокращение):

«А» – руднокислое или кислое (АНО–1, СМ–5 и др.). Содержит окислы железа и марганца – полевой шпат, ферромарганец. Эти окислы выделяют кислород, и для уменьшения его действия вводят раскислители в виде ферросплавов. Такой тип покрытия дает малую вязкость и пластичность, а также пониженное содержание легирующих примесей;

«Р» – рутиловые (АНО–3, 4; ОЗС–3, 4, 6; МР–3, 4 и др.). Рутил – это диоксид титана. Рутил является шлакообразующим. Вместо рутила используют магнезит, полевой шпат, мрамор, ферромарганец (легирующий элемент). Рутиловые покрытия менее вредны при сварке для дыхания;

«Ц» – целлюлозные (ВСЦ–1,2; ОЗЦ–1 и др.). Состоят из целлюлозы в качестве газообразующих и связующих веществ. В качестве раскислителей применяют ферромарганец, ферросилиций. Создают хорошую газовую защиту и образуют малое количество шлака;

«Б» – основные (УОНИ–13, ДСК–50, ОЗС–2 и др.). Эти покрытия не содержат оксидов железа и марганца, что позволяет легировать наплавляемый металл. Покрытия содержат плавиковый шпат, мрамор, магнезит (т. е. СаF и СаСО3). В качестве раскислителей применен ферротитан, ферромарганец, ферросилиций;

«П» – прочие;

«XX» – смешанный тип, например АЦ;

(9) пространственное положение сварки (цифра после типа покрытия);

«1» – для всех положений;

«2» – для всех положений, кроме вертикального положения сверху вниз;

«3» – для нижнего положения, горизонтального на вертикальной плоскости, вертикального снизу вверх;

«4» – для нижнего положения и верхнего в «лодочку»;

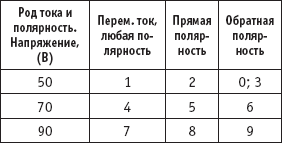

(10) род тока, полярность напряжения холостого тока (см. цифры в таблице ниже):

Пример: Э46–АН0–21–3,0–УД2//Е430 (3) – Р11.

Это электроды типа Э46 с пределом прочности металла шва 46 кгс/мм2. Марка электродов АНО–21 для сварки углеродистых низколегированных стали. Диаметр стержня 3,0 мм. Подходят для сварки низколегированных и конструкционных сталей с временным сопротивлением разрыву 60 кгс/мм2 и с толстым покрытием, о чем говорит индекс УД. Вторая группа качества. Главное, что есть, Е430(3). Особенно важно, что покрытие из рутила (диоксид титана). Варить можно этими электродами в любом положении током любой полярности с напряжением холостого хода в пределах 50 В.

Есть еще одна маркировка по ГОСТу 9466–75. Она включает марку электрода, диаметр стержня, группу качества и ГОСТ. Например: «УОНИ–13/65–3, 0–2 ГОСТ 9466–75. Это означает: электроды марки УОНИ–13 с пределом прочности металла шва 65 кгс/мм2. Диаметр электрода 3 мм.

На Западе сотни типов электродов также разделены на группы в соответствии с Международной организацией стандартов. Например: Аn Е4322R означает: электрод для электродуговой сварки (индекс Е). Первые две цифры означают прочность при растяжении металла электрода, а две последние – его расширение и ударную прочность. Буква «R» означает материал покрытия – рутил.

По Международной классификации электроды подразделяют по механическим свойствам шва, типу покрытия, положению шва в пространстве, роду тока и полярности.

Тип покрытия обозначают буквами:

А – руднокислое;

В – основное (фтористо-кальциевое);

С – органическое (целлюлозное);

О – окислительное;

К – рутиловое;

V – специальное.

Почему на этом вопросе мы остановились более подробно? Потому что это весьма важно. Рассмотрим, например, толщину покрытия.

Тонкое покрытие облегчает возбуждение дуги и стабилизирует ее горение. Тонкое покрытие не создает защиты для расплавленного металла и потому применяется для неответственных сварных швов. Шов при этом получается хрупкий, пористый с различными включениями неметаллов. Металл в месте шва окисляется и азотируется. Тонкое покрытие содержит углекислые соли: мел, поташ, углекислый барий. Эти вещества содержат молекулы калия, натрия, кальция, бария, стронция, лития, которые легко ионизируются в воздушном промежутке дуги.

Толстое покрытие применяют для соединений высокого качества. Обычно в состав качественных (толстых) покрытий электродов входят следующие группы компонентов:

• стабилизирующее или ионизирующее покрытие;

• газообразующее покрытие;

• раскисляющее покрытие;

• шлакообразующее покрытие;

• легирующее покрытие;

• связующие или клеящие компоненты.

Рассмотрим влияние самих покрытий на качество сварки.

Кислое покрытие сильно окисляет металл шва кислородом и водородом, что сказывается на прочности шва. Металл шва имеет относительно малую вязкость и пластичность. Достоинство – в плотном шве и возможности вести сварку переменным и постоянным током любой полярности. Металл шва обладает большей ударной вязкостью и малой склонностью к образованию и старению трещин. Работа такими электродами требует высокого мастерства сварщика. Применяются для ответственных видов сварки низкоуглеродистых и низколегированных сталей. Электроды обладают хорошими сварочно-технологическими свойствами, т. к. позволяют вести сварку в любом пространственном положении. Возможна сварка по ржавчине и окалине. Металл шва по составу соответствует кипящей стали. Недостаток: высокая токсичность соединений марганца, поэтому производство таких электродов сокращается.

Основное покрытие позволяет вести сварку для больших сечений при обратной полярности постоянным током. Шов имеет при этом малую склонность к образованию кристаллизационных и холодных трещин. Сварочно-технологические свойства ограничены. Но при наличии ржавчины металл шва склонен к образованию пор, поэтому требуется температурная прокалка (400–450 °C) перед сваркой.

Наплавленный металл хорошо раскислен и по составу соответствует спокойной стали. Применяется для сварки ответственных конструкций из сталей всех классов. Возможно дополнительное легирование шва через покрытие.

Рутиловое покрытие придает шву плотность. Сварка ответственных конструкций из низкоуглеродистых и низколегированных сталей. Наплавленный металл по составу соответствует полуспокойной стали. Позволяет проводить сварку по кромке при наличии ржавчины. Высокая устойчивость дуги для формирования сварных швов в любом пространственном положении. Незначительное разбрызгивание металла на постоянном и переменном токе. Меньшая токсичность по сравнению с другими видами.

Органическое (целлюлозное) покрытие. Применяется для сварки низкоуглеродистых сталей. Металл шва имеет пониженную пластичность. Подходит для сварки в любых пространственных положениях на постоянном и переменном токе для сварки низкоуглеродистых и низколегированных сталей. Наплавленный металл по составу соответствует полуспокойной или спокойной стали.