Шлакобетонные стены

Из шлакобетона делают монолитные набивные и блочные стены. Они достаточно прочны, малотеплопроводны, несгораемы, дешевы и обладают рядом других положительных свойств. Толщина таких стен зависит от климатических условий.

Вяжущим материалом для шлакобетона могут служить цемент, известь, гипс, глина. Самые прочные из них — два первых.

Заполнителем являются шлаки, причем чистые, отсортированные на ситах с ячейками 40X40, 5X5 и 1X1 мм.

Сначала шлак просеивают на сите с ячейками 40X40 мм, а затем — 5X5 мм. То, что не прошло через сито 5X5 мм, считается крупным шлаком. Прошедший же через это сито шлак просеивают на сите с ячейками 1X1 мм. Образуются как бы две фракции шлака — крупная (не прошедшая через сито с ячейками 5X5 мм) и мелкая (не прошедшая через сито 1X1 мм). 60—70% крупного и 30—40% мелкого шлака смешивают с одним или двумя вяжущими. Составы шлакобетонной смеси, части которых взяты по объему, приведены в таблице 13.

Таблица 13

Состав шлакобетонов и их марки

|

Шлакобетон |

Цемент марки 300 |

Известь-пушенка |

Гипс |

Глина |

Шлаковая смесь |

|

марка шлакобетона, кгс/см2 | |||||

|

Цементный |

3 |

-- |

-- |

-- |

20 |

Для повышения прочности за несколько часов до приготовления бетонной смеси надо увлажнить шлак. Для приготовления 1 м3 шлакобетона расходуется от 250 до 350 л воды.

Готовя шлакобетон определенной марки, следует учитывать не только количество материалов, взятых по объему, но и марку цемента (табл. 14).

Таблица 14

Марка шлакобетона в зависимости от марки цемента (материалы даны в объемных частях, на первом месте — цемент, на втором — шлаковая смесь)

| Марка шлакобетона, кгс/см2 | Цемент марки | ||

| 200 | 300 | 400 | |

| 15 25 50 75 |

0,85:10 1,0:10 1,75:10 -- |

-- 0,8:10 1,3:10 1.7:10 |

-- -- 1,1:10 1,5:10 |

Технология приготовления шлакобетона несложна. Отмеривают крупный и мелкий шлак, смесь перелопачивают, добавляют цемент, еще раз все хорошо перелопачивают, смачивают водой и опять перелопачивают до получения однородной массы.

Шлакобетон с цементом используют в дело в течение 1 часа.

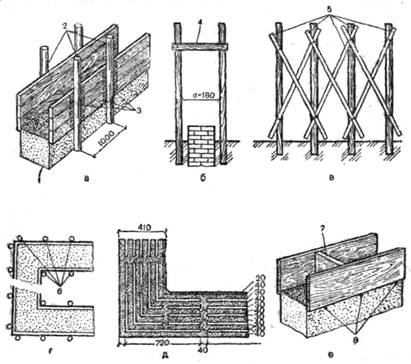

Рис. 110. Переставная опалубка в стойках-штагах:

а — общий вид; б — разрез; в — расстановка и крепление стоек; г — вид опалубки сверху; д — расположение пяти рядов Пустот и их размеры в стене шириной 410 мм; е — опалубка с распоркой; 1 — стена; 2, 6 — стойки-штаги; 3 — клинья; 4 — верхняя связь; 5—подкосы; 7 — распорка; 8 — гвозди

Шлакобетон с гипсом готовят небольшими порциями. Делают это так. В шлак добавляют гипс, смесь перелопачивают, добавляют воду, еще раз все перелопачивают и сразу же используют в дело (срок использования 4—6 мин).

Набивные (наливные) стены устраивают с применением опалубки. Чаще всего делают переставную опалубку в стойках-штагах (рис. 110).

Чтобы между швами не протекало цементное молоко, доски опалубки подгоняют друг к другу. Если стены не будут штукатурить, то доски опалубки строгают. Чем толще доски опалубки, тем реже надо ставить стойки. Круглые стойки диаметром не менее 180 мм отесывают на один кант, строгают и к канту крепят доски.

Стойки следует ставить строго вертикально на расстоянии 1 м друг от друга и закапывать в землю на глубину не менее 600—700 мм. Для прочности их скрепляют подкосами. Между

досками и стойками ставят рейки или клинья, которые при распалубке вынимают.

Набивные стены могут быть монолитными и пустотелыми. Для устройства пустот в бетон вставляют вкладыши, закрепляя их в опалубке. Форма и размеры вкладышей могут быть разнообразными, но все они должны быть немного конусообразными. Перед вставкой в опалубку их смазывают машинным маслом или тавотом, известковым тестом или жидкой глиной и т. п. Вместо смазки вкладыши можно обернуть толем, рубероидом, пергамином или плотной бумагой (все это после выемки вкладышей удаляют). Поскольку бетон в опалубке набивают поясами, то вкладыши надо вставлять в ранее оставленные пустоты.

Иногда вместо вкладышей изготовляют бумажные (картонные) трубы круглой или эллиптической формы длиной в высоту стен или в половину. Эти трубы оставляют в стенах.

Обычно делают два ряда пустот, но лучше, когда их три или пять. После высыхания стен пустоты эти засыпают совершенно сухими шлаком, золой, торфом и т. п. Шлакобетонные стены дают большую усадку, в результате чего в них появляются трещины. Этого можно избежать, вставляя в шлакобетон стальные прутки диаметром 4—6 мм из расчета три-четыре прутка на ширину стены. Ставят их в несколько рядов по высоте стен в следующем порядке: первый ряд — на 50 мм выше изоляционного слоя фундамента; второй — под оконными проемами; третий — над оконными проемами; четвертый — на отметке низа балок чердачного или междуэтажного перекрытия.

Установив опалубку и вкладыши, готовят шлакобетонную массу и немедленно укладывают ее слоями толщиной не больше 200 мм. Затем массу тщательно проштыковывают лопаткой, тонким стальным прутком или палкой (особенно у стенок опалубки, в углах дома и около вкладышей), а затем уплотняют трамбовкой.

На первый слой кладут второй, затем третий и т. д. Шлакобетон, в состав которого входит цемент, в течение 10 дней следует поливать водой и укрывать мешковиной, рогожами, соломенными или тростниковыми матами. Шлакобетон на извести, гипсе и глине водой не поливают, а только предохраняют от быстрого высыхания и растрескивания (особенно это следует делать при ветреной погоде).

От опалубки шлакобетон освобождают через два-три дня после заливки.

Бетон полностью затвердевает через 28 дней, а высыхает через два-три месяца. После полного высыхания пустоты рекомендуется засыпать сухими материалами (слоями по 20 см), хорошо уплотняя их.

Оконные и дверные коробки замоноличивать не рекомендуется. Лучше изготовить временные коробки, размеры которых по высоте и ширине на 20 мм больше, и укрепить их в опалубке. При бетонировании с боковых сторон временных коробок ставят

деревянные пробки (по две-три с каждой стороны). После схватывания бетона временные коробки вынимают и ставят постоянные, закрепляя их гвоздями к деревянным пробкам. Щели между коробками и стенами оконопачивают.

Стены из отдельных бетонных блоков или камней предпочитают многие застройщики. Распространенные размеры целого камня: длина — 390 мм, ширина — 190, высота—188 мм. Кладка может быть сплошной или с пустотами, которые заполняют теплоизоляционными материалами. Для изготовления камней делают форму, шлакобетон готовят объемной массой от 1400 до 1800 кг/м3.

Менее теплопроводными и более легкими материалами являются пемза и туф.