В 1954—1956 гг. Трансмостпроект разработал проекты новых пролетных строений под нагрузку Н-8 (ТУПМ-47), названных унифицированными, схемы и весовые характеристики которых приведены в табл. 4.

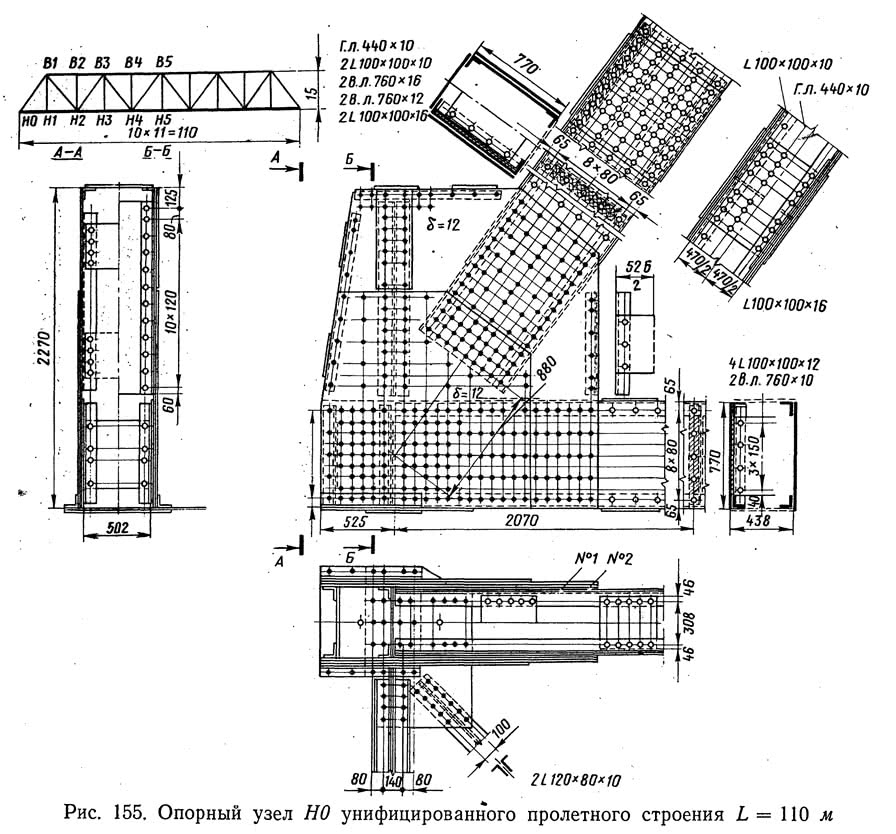

Высота сечения нижнего пояса принята 770 мм с тем, чтобы толщина склепываемых пакетов в узлах не превышала допустимой величины в 4,5 диаметра заклепок. Последнее требование не удалось удовлетворить только в средних узлах, где толщина пакетов достигает 116 мм (5 d3).

Высота сечений раскосов различна и изменение ее принято кратным размеру дорожки заклепок — 80 мм с тем, чтобы сохранить одинаковым рисунок заклепок во всех узлах. С этой же целью принято одинаковым или кратным 80 мм расстояние от центров узлов до первого ряда заклепок прикрепления всех раскосов.

Обращает внимание конструкция трубчатой распорки портальных связей, которая для облегчения пригонки собирается из отдельных ветвей, объединяемых при помощи диафрагм и планок.

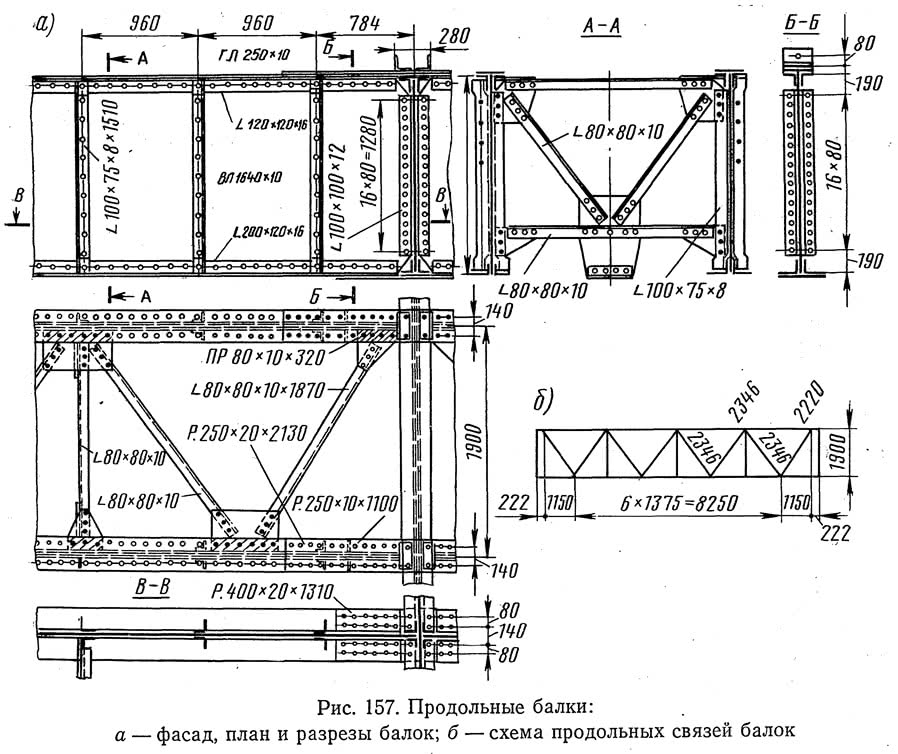

Поперечные и продольные балки приняты одинаковой высоты.

К верхним поясам продольных балок приклепаны уголковые коротыши, в вертикальных полках которых имеются отверстия для болтов, скрепляющих мостовые брусья с коротышами и препятствующих угону брусьев под действием тормозных сил.

Балки соединены верхними продольными связями и тремя системами поперечных связей, расположенных в плоскости распорок продольных связей. Для упрощения пригонки прикреплений продольных связей фасонки их крайних диагоналей не приклепываются к поясам поперечных балок. Прикрепление продольных балок к поперечным выполнено без прокладок между уголками прикрепления и вертикальной стенкой поперечной балки, что соответствует решению, принятому ПСК.

В целом конструкции унифицированных пролетных строений по сравнению с пролетными строениями ПСК отличаются улучшенными эксплуатационными качествами и экономичным расходом металла, но трудоемкость их изготовления на заводе значительно выше.

Проекты этих пролетных строений утверждены МПС в качестве типовых.

Одновременно с выпуском проектов унифицированных клепаных пролетных строений Трансмостпроектом были разработаны проекты клепано-сварных пролетных строений, у которых заводские соединения были сварными, а монтажные — клепаными. При этом был учтен предшествующий опыт проектирования клепано-сварных конструкций ПСК.

Еще в 1946 г. ПСК предложила, проекты клепано-сварных пролетных строений, разработанные на основе обеих серий клепаных, с сохранением их генеральных размеров и Н-образной формы сечений. Н-образный тип сечения элементов представлялся наиболее подходящим для использования в сварных конструкциях, так как в нем отсутствуют диафрагмы и соединительная решетка, а соединительные швы очень удобны для сварки автоматами.

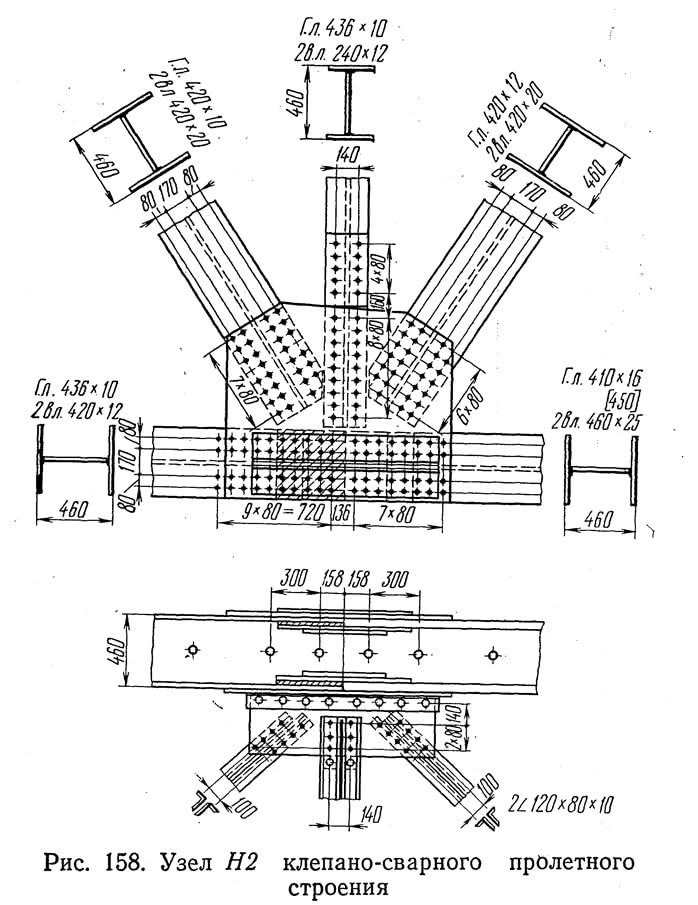

В узле Н2 (рис. 158) пролетного строения l = 55 м стык элементов нижнего пояса устроен в центре узла и перекрыт узловыми фасонками, внутренними узкими вертикальными накладками, наружной широкой накладкой со стороны фасада фермы и вертикальными полками уголков, служащих для прикрепления горизонтальной фасонки продольных связей. Горизонтальные листы поясных элементов не имеют перекрытия, что, как отмечалось выше, является недостатком такого сопряжения.

Особенностью конструкции проезжей части является применение клепаных поперечных балок при сварных продольных балках. Отказ от сварных поперечных балок вызван желанием повысить надежность конструкции в эксплуатации.

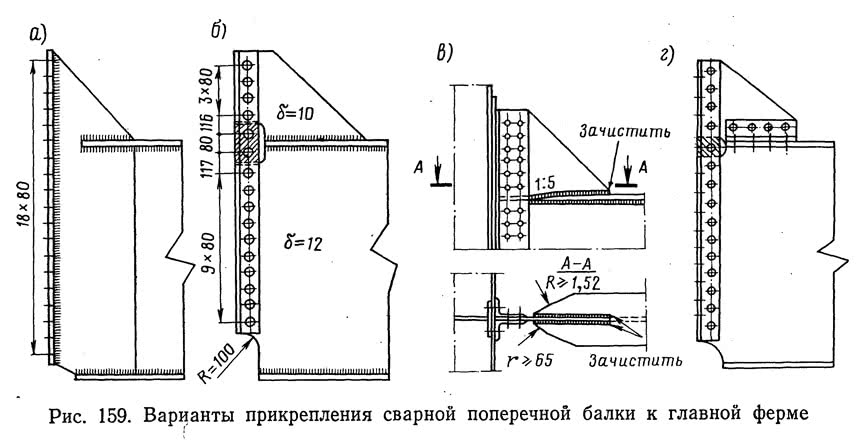

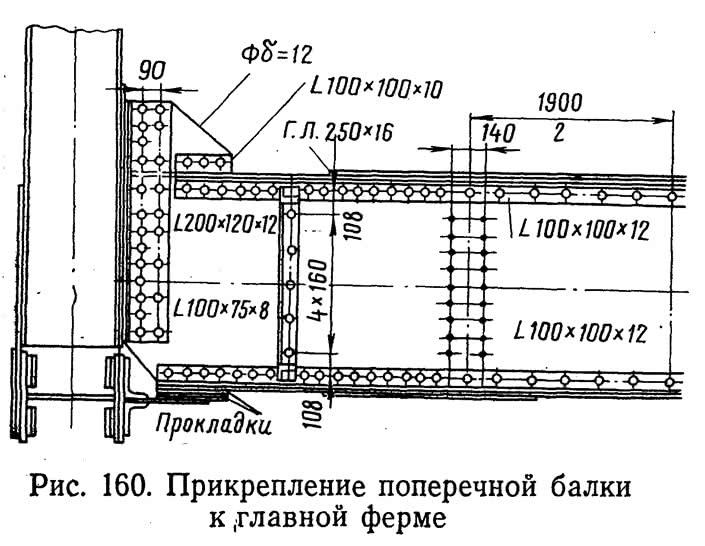

В принятом решении (рис. 160) прикрепление поперечной балкй к ферме осуществлено по типу, обычному для клепаных конструкций.

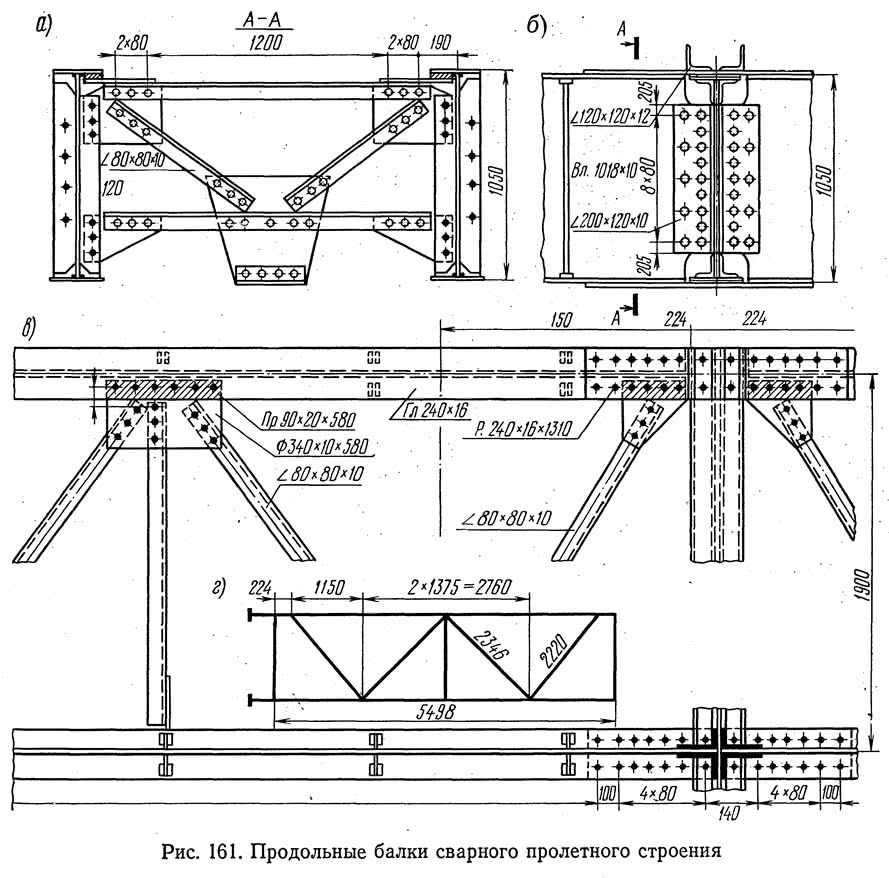

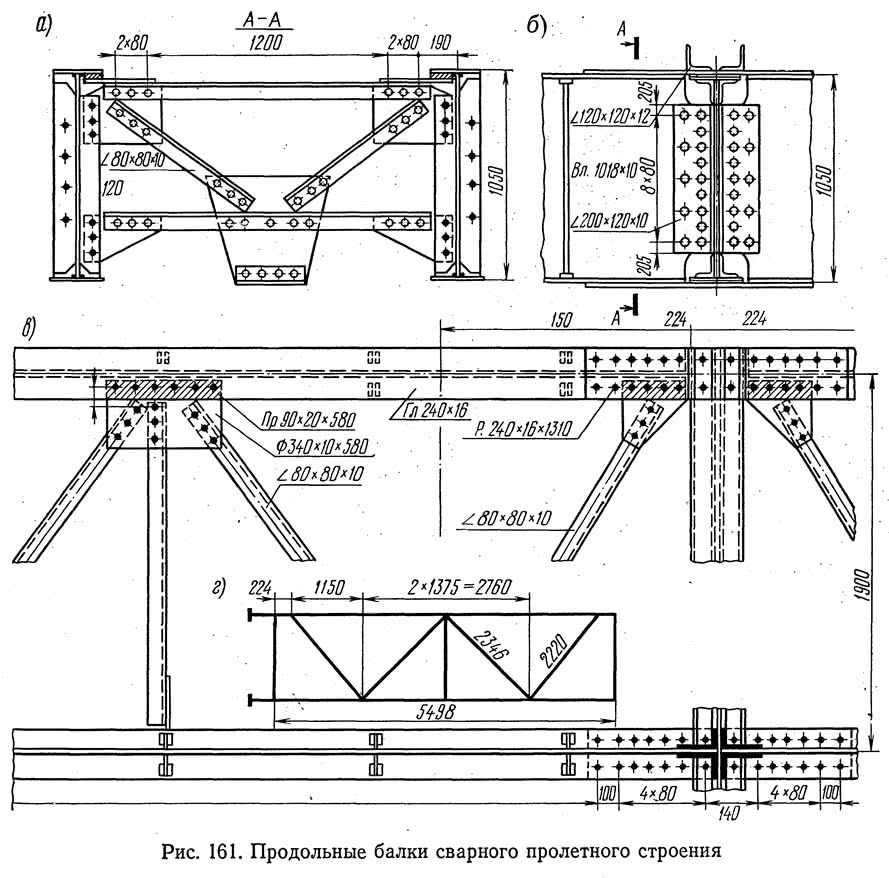

Продольные и поперечные балки приняты одинаковой высоты; их размеры, состав сечений и расположение отверстий для монтажных заклейок назначены из условия использования имеющейся на заводе оснастки и кондукторов для изготовления унифицированных клепаных пролетных строений. Прикрепление продольных балок к поперечным также подобно принятому в клепаных конструкциях (рис. 161,6).

Прикрепление фасонок продольных связей к поясам продольных балок и уголков связей к фасонкам предусмотрено на монтажных заклепках во избежание повреждения фасонок при перевозке балок. Уровень связей понижен относительно верхних поясов балок за счет прокладок толщиной 20 мм между поясами и фасонками, чем исключается надавливание на связи мостовых брусьев при их изгибе (рис. 161, а).

Вес клепано-сварных пролетных строений оказался на 6—10% меньше, чем клепаных, и трудоемкость их изготовления снизилась в среднем на 15%.

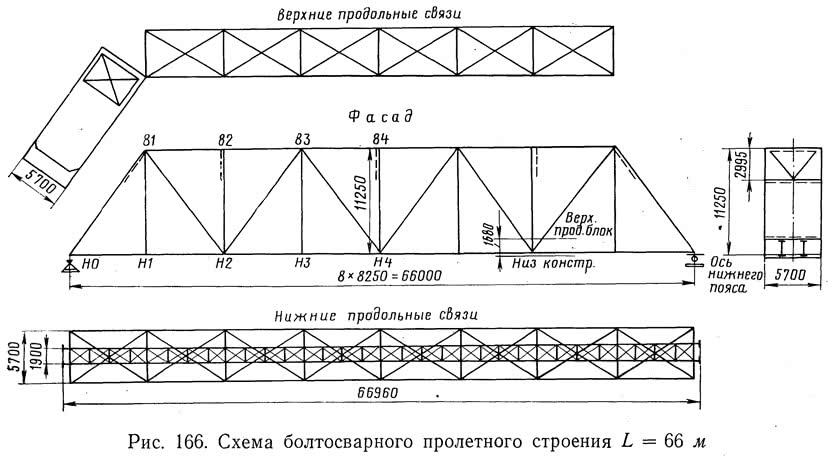

В дальнейшем проекты были дополнены разработкой конструкций клепано-сварных пролетных строений для пролетов l = 66 м и l = 88 м с основными размерами, соответствующими II и III сериям клепаных конструкций. Сечения элементов поясов и раскосов этих пролетных строений были приняты замкнутой коробчатой формы.

Применение сварных коробчатых сечений элементов явилось важным нововведением. Известно, что такой тип сечения экономичнее Н-образного, в особенности для сжатых элементов большей длины. Вместе с тем он отличается и лучшими эксплуатационными качествами, так как здесь отсутствует засоряющееся и быстро ржавеющее корыто. Однако при сварке коробчатых элементов встретились значительные трудности. Они заключались в том, что при последовательном наложении сварных соединительных швов автоматом в результате усадки швов происходили деформации листов, потеря элементами прямоугольной формы и образование так называемого «винта». Большая жесткость элементов коробчатой формы затрудняла их правку после проявления сварочных деформаций.

В 1960—1961 гг. было изготовлено восемь клепано-сварных пролетных строений пролетами по 66 м, и у некоторых из них в монтажных узловых соединениях были обнаружены недопустимые неплотности, образовавшиеся в результате утраты элементами прямоугольной формы.

Это было выполнено в процессе проектирования и изготовления опытного болтосварного пролетного строения из низколегированной стали 10Г2СД и стали М16С под однопутную железную дорогу пролетом 110 м. Проект пролетного строения был составлен Ленгипротрансмостом по техническому заданию НИИ мостов при ЛИИЖТе и в 1965 г. оно было установлено на одном из железнодорожных мостов.

Генеральные размеры пролетного строения были назначены такими же, как и для унифицированного клепаного пролетного строения III серии того же пролета (рис. 162, а).

Для удобного прикрепления фасонок продольных связей полки одного из горизонтальных листов поясных элементов выступали наружу. Второй горизонтальный лист располагался между вертикальными листами вровень с их кромками. Нижние горизонтальные листы снабжались овальными отверстиями 250(500—600) мм, необходимыми дли установки болтов и окраски внутренних полостей элементов.

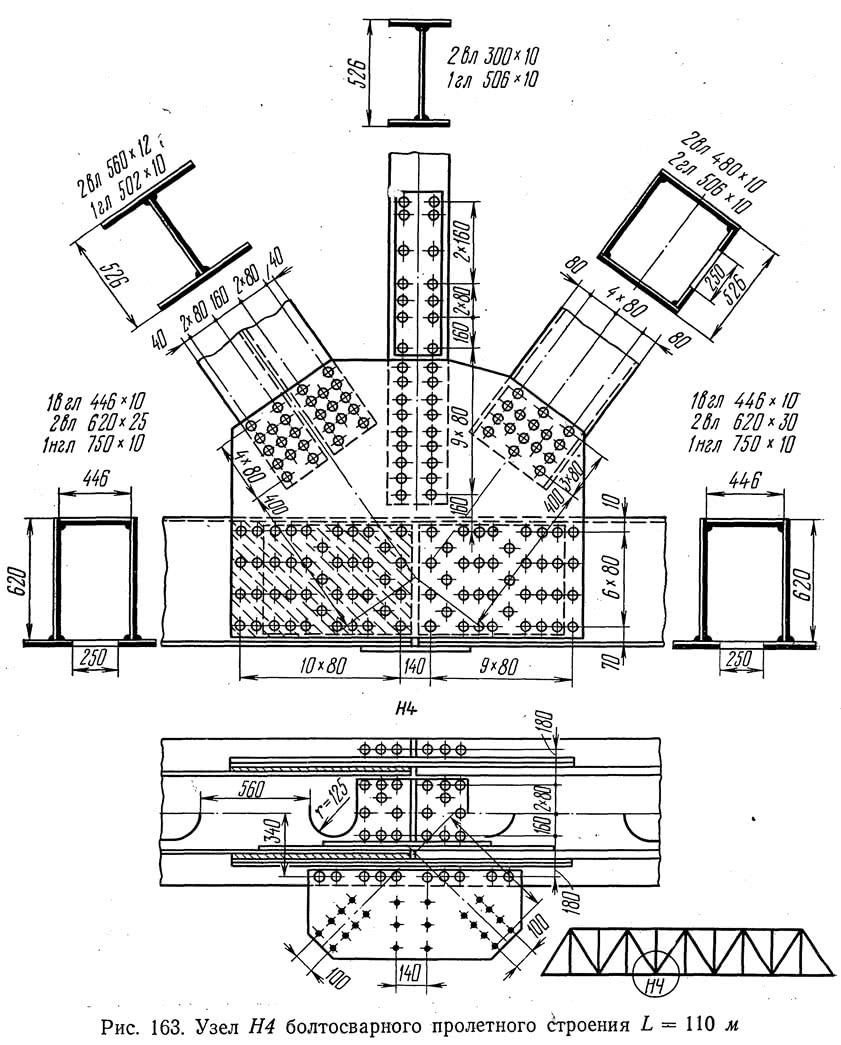

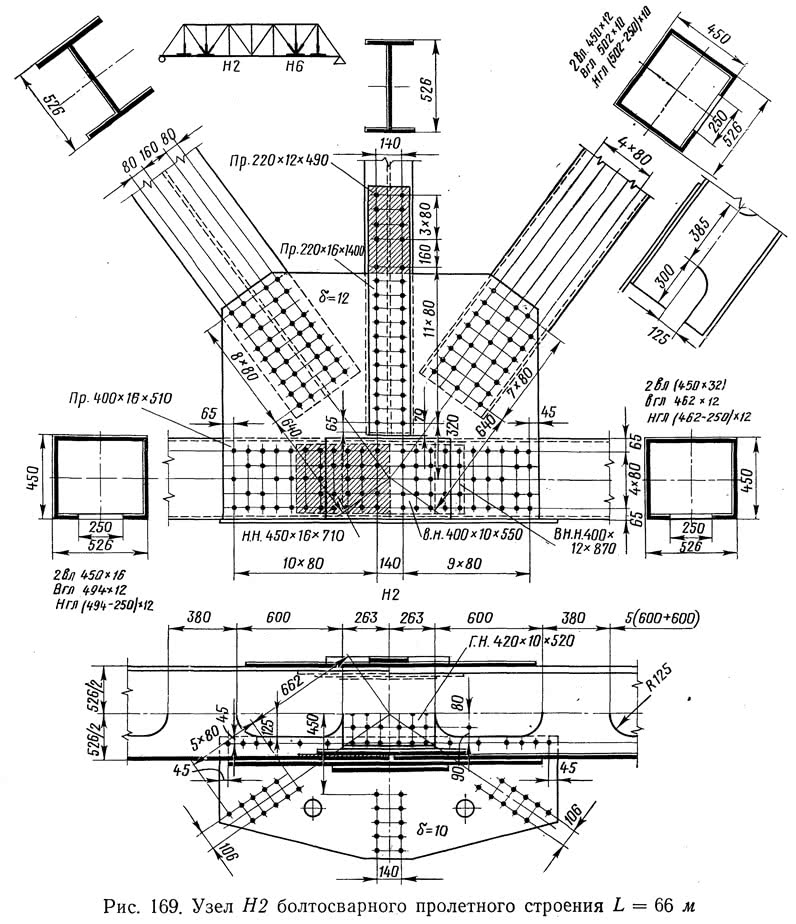

Стыки поясных элементов располагались в центрах узлов (рис. 163) и имели прямое перекрытие как вертикальных, так и горизонтальных листов.

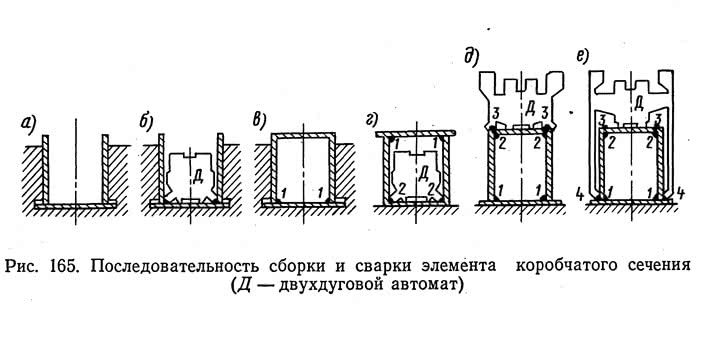

Последовательность операций по изготовлению коробчатых элементов предусматривалась следующая: сначала в сборочном кондукторе собирается коробка из горизонтального и двух вертикальных листов (рис. 165, а). Точное положение листов, их прижатие и закрепление обеспечиваются специальными прижимами и поставленными в верхней части коробки габаритными распорками. Затем производится сварка внутренних угловых швов 1—1 двухдуговым автоматом D (рис. 165, б). После чего удаляются габаритные распорки и заводится второй горизонтальный лист, закрепляемый на электроприхватках (рис. 165, б).; Далее элемент извлекается из кондуктора, кантуется на 180°, опять устанавливается в кондуктор, зажимается в нем прижимами и производится сварка двух других внутренних швов 2—2 автоматом (рис. 165, г). Затем элемент опять кантуется на 180° и накладываются автоматом швы 3—3 (рис. 165,6) и другим автоматом швы 4—4 (рис. 165, е).

Если даже эти диафрагмы и удалось бы поставить, используя дли этого отверстия в нижних перфорированных листах, то приварка диафрагмы вызвала бы дополнительное коробление вертикальных листов, а поперечные швы, прикрепляющие диафрагмы, явились бы концентраторами напряжений, снижающими вибрационную прочность растянутых и сжато-растянутых элементов. Поэтому решили диафрагмы не ставить.

Дальнейшие испытания бездиафрагменных элементов подтвердили их хорошее сопротивление ударным воздействиям при транспортировании, а выполненные в НИИ мостов испытания моделей стержней, доведенные до их разрушения, показали, что причиной разрушения является общая потеря ими устойчивости. Наличие или отсутствие диафрагм не оказывало влияния на общую устойчивость стержня.

Весовые характеристики этого пролетного строения в сопоставлении с типовым клепаным, выполненным также с применением низколегированной стали, приведены в табл. 6.

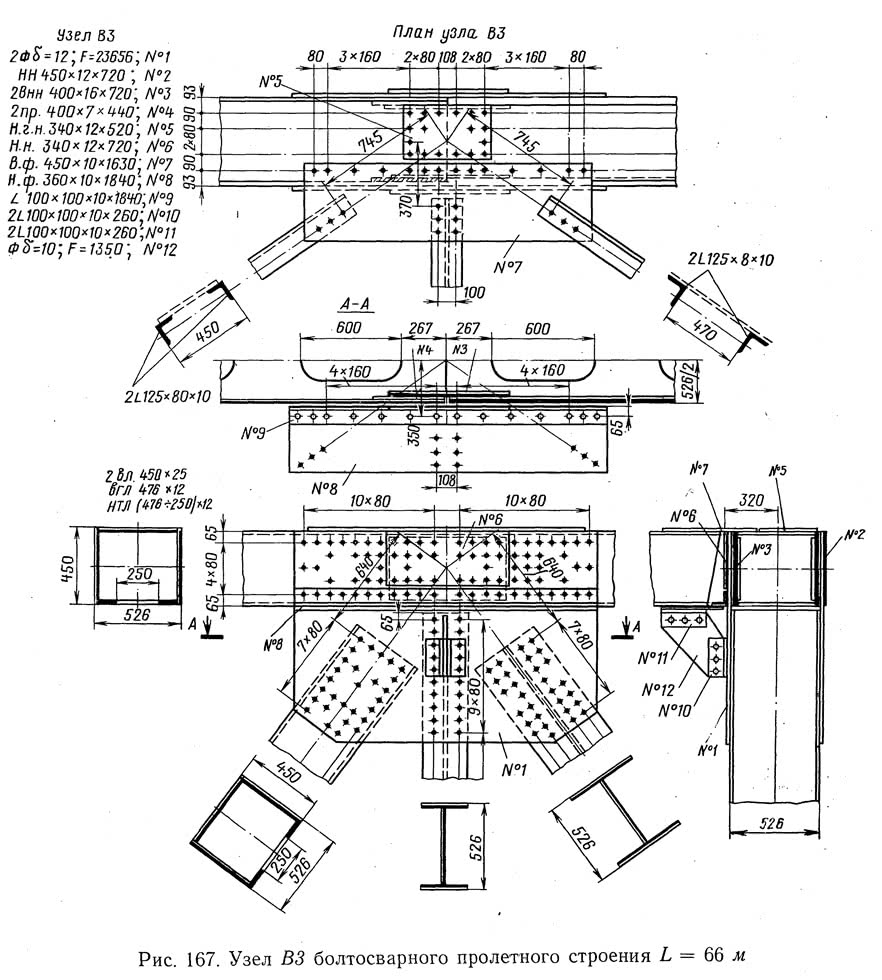

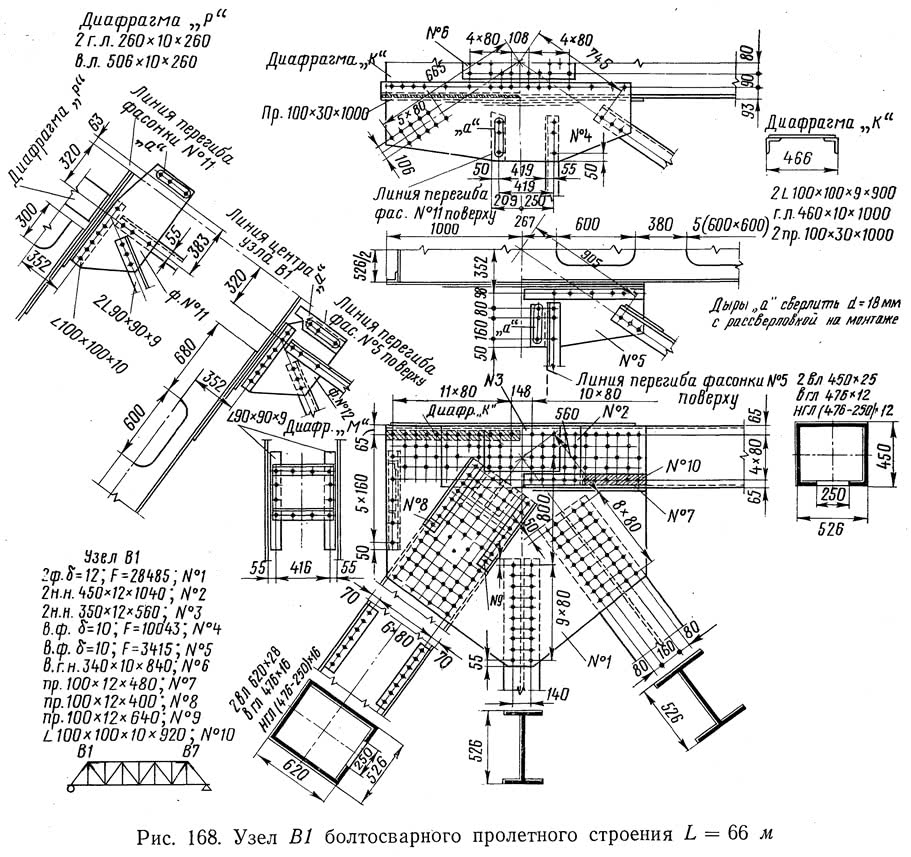

Нижние перфорированные листы непосредственно не перекрываются, так как установка здесь фрикционных болтов практически невозможна из-за стесненных условий, созданных наличием узловых фасонок № 1 и.прикрепляемых к ним элементов решетки ферм. К узлу примыкает сварная распорка продольных связей двутаврового сечения и диагонали продольных связей швеллерного типа, составленного из двух уголков, связанных планками на заклепочных соединениях.

Диагонали продольных связей центрированы на ось пояса, что исключает появление дополнительных моментов в узлах, но приводит к большим размерам фасонок связей.

Во избежание изгиба горизонтальных фасонок № 7 и 8 под действием веса продольных связей нижняя фасонка № 8 поддерживается вертикальной фасоночкой № 12, расположенной в плоскости подвески и имеющей приклепанные уголковые коротыши. Также на заклепках присоединен к нижней горизонтальной фасонке связей № 8 ее уголок прикрепления № 9.

Наличие в пролетном строении сварных, клепаных и болтовых соединений не может расцениваться положительным образом. Это вынужденное решение, обусловленное неотработанностью деталей сварных конструкций.

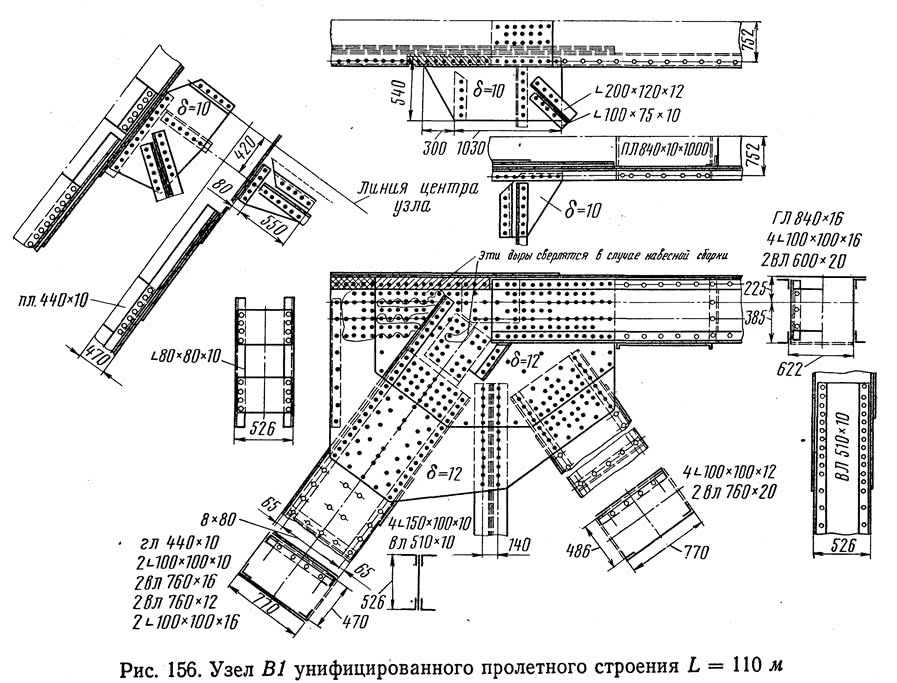

Наружные накладки: широкая № 2 и узкая № 3 нужны только в процессе навесной сборки пролетного строения, когда к узлу прикрепляется горизонтальный соединительный элемент, связывающий узел В1 с соседним пролетным строением.

Для повышения устойчивости сжатых участков узловых фасонок между ними поставлена вертикальная диафрагма «М» и горизонтальная «К». Горизонтальная диафрагма, кроме того, препятствует попаданию внутрь узла атмосферных осадков. Ее стык с верхним горизонтальным листом пояса мог быть перекрыт наружной накладкой меньшей длины и с меньшим числом болтов, так как накладка служит только для закрытия щели между листами.

В поперечном направлении к узлу примыкают две составные распорки швеллерного типа — верхних продольных связей и портальной рамы. Обе они расположены в разных плоскостях и объединяются в одну трубчатую распорку с помощью вертикальных диафрагм и гнутых планок.

Верхняя фасонка прикрепления элементов портальной рамы (№ 11), расположенная у конца раскоса Н0—В1 в уровне его верхнего горизонтального листа, доведена до встречи с верхней горизонтальной фасонкой продольных связей (№ 4), где согнута и приболчена к фасонке (№ 4) через отверстия «а». Подобным же образом соединены и нижние фасонки связей (№ 12 и 5). Отверстия «а» сверлятся на заводе диаметром 18 мм и рассверливаются на монтаже до диаметра 23 мм.

Применение в раскосах Н0—В1 и Н2—ВЗ замкнутых коробчатых сечений со значительной рабочей площадью горизонтальных листов (достигающей 40% от общей площади сечения элемента), не имеющих непосредственного прикрепления к фасонкам при передаче усилий с горизонтальных листов на узловые фасонки, может вызвать местное перенапряжение в сварных соединительных швах стержней вблизи узла.

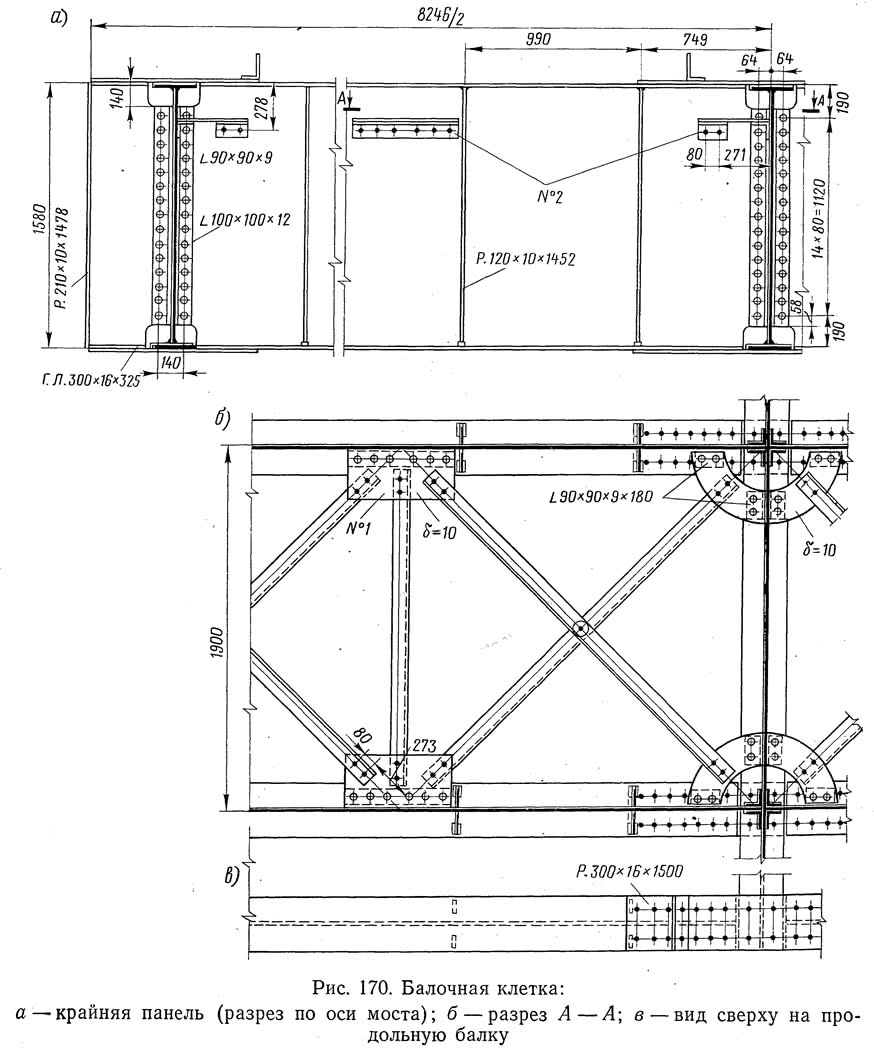

Диагонали нижних продольных связей запроектированы таврового сечения в двух вариантах: из двух склепанных уголков или двух сварных листов. Для сокращения их свободной длины диагонали продольных связей подвешиваются к поперечным связям продольных балок.

Продольные и поперечные балки рассчитаны на усилия, возникающие в них при совместной работе с нижними поясами главных ферм.

Прикрепление поперечной балки к главной ферме не имеет существенных отличий от конструкции, рассмотренной в клепаносварных пролетных строениях (см. рис. 159, г). При расчете этого прикрепления следует учитывать возникновение в болтах дополнительных растягивающих усилий, вызываемых упругим защемлением балки в месте ее прикрепления.

К особенностям конструкции балочной клетки относится устройство продольных связей. В обоих вариантах продольные связи расположены на 210 м ниже верхнего пояса и прикреплены с помощью узловых фасонок № 1 и горизонтальных уголков № 2 к стенкам балок. Этим достигаются более удобные условия для ухода за связями (очистка, окраска), пояса балок не ослабляются болтовыми отверстиями и улучшаются условия опирания большей части мостовых брусьев, так как головки болтов сохраняются только у рыбок.

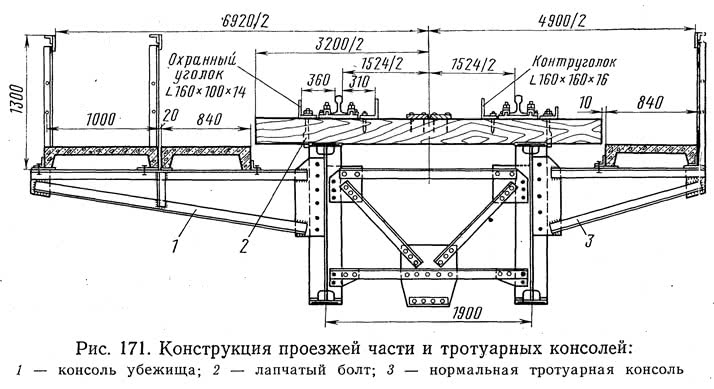

Мостовое полотно предусмотрено на деревянных мостовых брусьях длиной 3,20 м (рис. 171). Тротуары расположены на металлических консолях, прикрепляемых фрикционными болтами к ребрам жесткости балок. На консолях уложены железобетонные ребристые плиты длиной по 3,96 м. Расстояние между консолями не превышает 3,5 м.